一种用于夹板组装和焊接的多工位压力电阻焊接系统的制作方法

发明涉及焊接设备,具体涉及一种用于夹板组装和焊接的多工位压力电阻焊接系统。

背景技术:

1、如图5所示,燃料棒的端部分布有“内部大焊点”、“内部焊点”、“边缘小焊点”三种焊点,其中,“内部大焊点”周围无干涉物,电极截面为圆形,直径约为φ2mm;“内部焊点”分布于燃料棒圆弧夹层之间,两侧有夹板干涉,电极截面为椭圆状,尺寸约为2mm×1.5mm;“边缘小焊点”处于夹板周边,可焊接面积小,电极截面为圆形,直径约为φ1mm;针对上述三种焊点,传统的焊接方法中,操作人员通过人工使用三种不同手动焊枪分别对其进行点焊,存在焊接效率以及焊接质量低下的问题。

2、在背景技术部分中公开的以上信息只是用来加强对本文所描述技术的背景技术的理解,因此,背景技术中可能包含某些信息,这些信息对于本领域技术人员来说并未形成在本国已知的现有技术。

技术实现思路

1、因此,针对上述现有技术中存在的技术问题,亟待提供一种能够使用机械替代人工的自动点焊平台。

2、发明采用的技术方案如下:

3、一种用于夹板组装和焊接的多工位压力电阻焊接系统,包括:

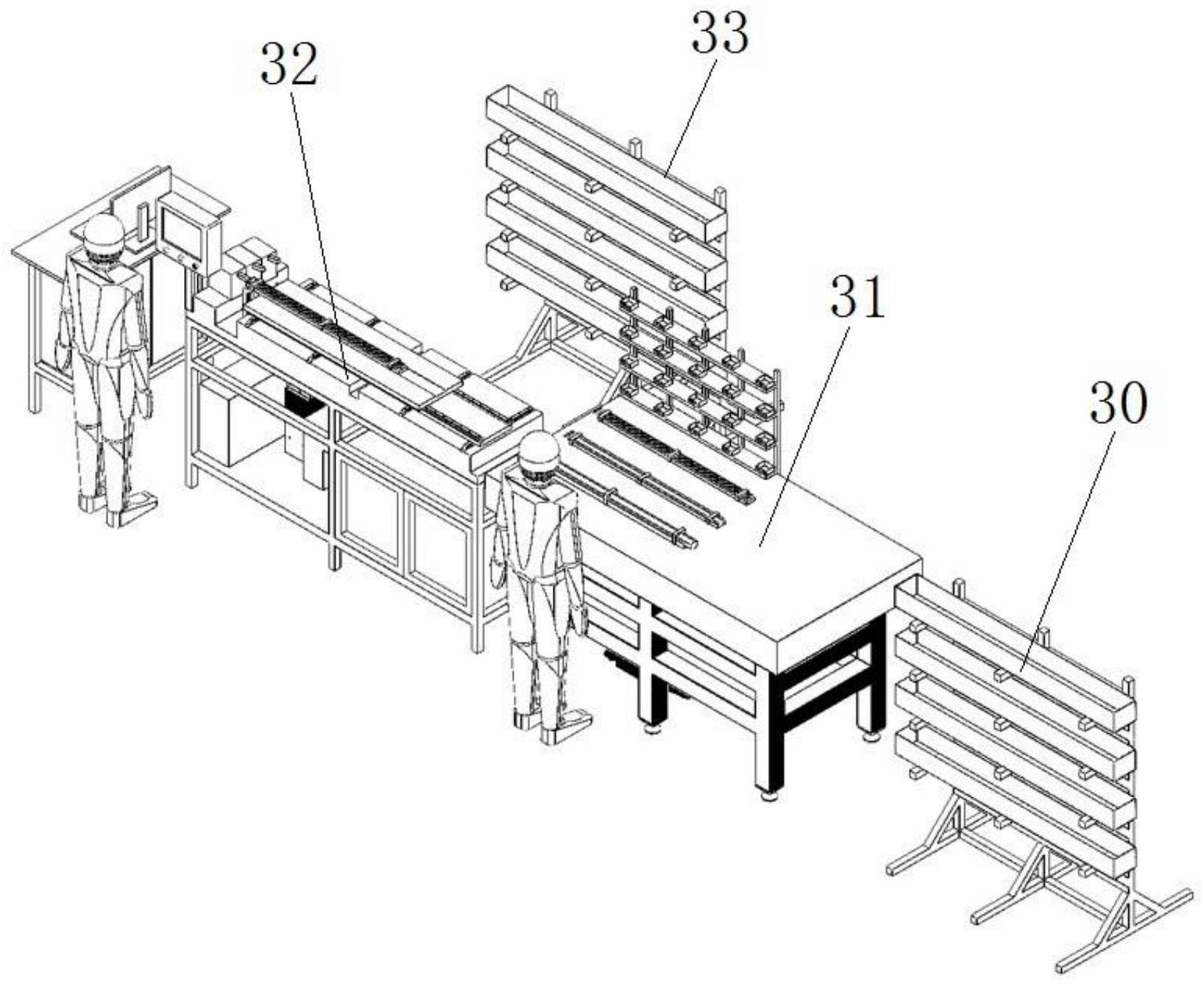

4、焊前样品存放区,用于收纳焊前棒束以及工装;

5、预装平台,供操作人员将棒束和夹具组装;

6、自动焊接平台,用于对燃料棒端部焊点进行自动定位以及焊接;

7、焊成品存放区,用于收纳焊接完成后的燃料棒成品;

8、其中,所述自动焊接平台包括机架,所述机架上设置有焊接单元以及夹持定位单元,待焊接工件通过夹具固定安装在夹持定位单元的上表面,夹持定位单元中设置有调整待焊接工件水平面上xy轴坐标位置的xy滑台。

9、优选的技术方案中,所述焊接单元包括并列相邻设置的数组自动焊枪,分别完成燃料棒端部不同焊点的点焊任务,每一自动焊枪均包括上夹臂、下夹臂两部分,上夹臂的一端安装有第一电极,下夹臂对应的一端安装有第二电极,待焊接工件端部位于第一电极与第二电极之间,上夹臂远离第一电极的一侧还设置有驱动第一电极靠近第二电极处的驱动结构。

10、在上述技术方案基础上进一步的,所述驱动结构包括设置于上夹臂中部的杠杆支架、以及设置在上夹臂远离第一电机的一端下侧的第一气缸,杠杆支架固设在第一台面上,上夹臂与杠杆支架的顶部转动连接,第一气缸固设在第一台面上,第一气缸的活塞端部与上夹臂的端部铰接,第一气缸带动上夹臂端部的第一电极进行圆弧运动。

11、在上述技术方案基础上进一步的,所述第一气缸的活塞端部与上夹臂的端部之间还设置有测力计,所述第一气缸的活塞端部固定连接有第一连接杆,所述第一连接杆与测力计的底部固定连接,所述上夹臂的端部铰接有第二连接杆,所述第二连接杆远离上夹臂的一端与测力计的顶部固定连接。

12、优选的技术方案中,所述下夹臂为竖直方向安装,下夹臂的底部设置有第二气缸,所述第二台面高度低于第一台面,第二气缸固设在第二台面上,第二气缸的活塞端部与下夹臂的底部固定连接,其二气缸带动下夹臂端部的第二电极进行竖向上下运动。

13、优选的技术方案中,所述xy滑台包括固定待焊接工件的y轴滑台,y轴滑台下方滑动连接有y轴导轨,y轴导轨设置在x轴滑台上,所述x轴滑台下方连接有x轴导轨,x轴导轨设置在固定台上,所述固定台固设在机架上,所述x轴滑台、y轴滑台均通过丝杠电机机构驱动。

14、在上述技术方案基础上进一步的,所述y轴滑台上开设有沿自身长度方向设置的第一滑槽,所述固定台上开设有沿自身宽度方向设置的第二滑槽,所述第一滑槽、第二滑槽均安装有丝杠,丝杠的一端固定连接有电机,电机固定安装在固定台上,y轴滑台下表面固定设置有与第一滑槽滑动配合的第一滑块,x轴滑台下表面固定设置有与第二滑槽滑动配合的第二滑块。

15、优选的技术方案中,所述预装平台包括工作台面以及工作台面上设置的夹具存储盒,棒束和夹具组装完成后规则排布在工作台面上。

16、优选的技术方案中,所述焊前样品存放区以及焊成品存放区均放置有存放架,存放架包括底座,所述底座上固设有竖直方向的立杆,所述立杆的一侧等间距排列设置有若干长度不同的横杆,从上自下,横杆的长度依次增加,为梯形纵向分布,所述横杆外侧均设置有料槽。

17、综上所述,由于采用了上述技术方案,发明的有益效果是:

18、与现有技术中的采用手动焊枪焊接的方式相比,本技术方案中通过设置焊前样品存放区,用于收纳焊前棒束以及工装;预装平台,供操作人员将棒束和夹具组装;自动焊接平台,用于对燃料棒端部焊点进行自动定位以及焊接;焊成品存放区,用于收纳焊接完成后的燃料棒成品;能够一站式的实现对燃料棒棒束的预存、组装、焊接以及存储,替代人工,提升了整体效率;其中,通过设置三组并列相邻的自动焊接枪,分别安装不同的焊接电极,并配合xy滑台,待焊接工件固定在xy滑台上,通过丝杠电机机构驱动调整待焊接工件的位置,可实现对待焊接工件上“内部大焊点”、“内部焊点”、“边缘小焊点”三种焊点的焊接任务,即可实现对待焊接工件端部不同焊点的自动焊接。

技术特征:

1.一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,

2.根据权利要求1所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述焊接单元包括并列相邻设置的数组自动焊枪,分别完成燃料棒端部不同焊点的点焊任务,每一自动焊枪均包括上夹臂、下夹臂两部分,上夹臂的一端安装有第一电极,下夹臂对应的一端安装有第二电极,待焊接工件端部位于第一电极与第二电极之间,上夹臂远离第一电极的一侧还设置有驱动第一电极靠近第二电极处的驱动结构。

3.根据权利要求2所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述驱动结构包括设置于上夹臂中部的杠杆支架、以及设置在上夹臂远离第一电机的一端下侧的第一气缸,杠杆支架固设在第一台面上,上夹臂与杠杆支架的顶部转动连接,第一气缸固设在第一台面上,第一气缸的活塞端部与上夹臂的端部铰接,第一气缸带动上夹臂端部的第一电极进行圆弧运动。

4.根据权利要求3所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述第一气缸的活塞端部与上夹臂的端部之间还设置有测力计,所述第一气缸的活塞端部固定连接有第一连接杆,所述第一连接杆与测力计的底部固定连接,所述上夹臂的端部铰接有第二连接杆,所述第二连接杆远离上夹臂的一端与测力计的顶部固定连接。

5.根据权利要求2所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述下夹臂为竖直方向安装,下夹臂的底部设置有第二气缸,所述第二台面高度低于第一台面,第二气缸固设在第二台面上,第二气缸的活塞端部与下夹臂的底部固定连接,其二气缸带动下夹臂端部的第二电极进行竖向上下运动。

6.根据权利要求5所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述xy滑台包括固定待焊接工件的y轴滑台,y轴滑台下方滑动连接有y轴导轨,y轴导轨设置在x轴滑台上,所述x轴滑台下方连接有x轴导轨,x轴导轨设置在固定台上,所述固定台固设在机架上,所述x轴滑台、y轴滑台均通过丝杠电机机构驱动。

7.根据权利要求6所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述y轴滑台上开设有沿自身长度方向设置的第一滑槽,所述固定台上开设有沿自身宽度方向设置的第二滑槽,所述第一滑槽、第二滑槽均安装有丝杠,丝杠的一端固定连接有电机,电机固定安装在固定台上,y轴滑台下表面固定设置有与第一滑槽滑动配合的第一滑块,x轴滑台下表面固定设置有与第二滑槽滑动配合的第二滑块。

8.根据权利要求1所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述预装平台包括工作台面以及工作台面上设置的夹具存储盒,棒束和夹具组装完成后规则排布在工作台面上。

9.根据权利要求1所述的一种用于夹板组装和焊接的多工位压力电阻焊接系统,其特征在于,所述焊前样品存放区以及焊成品存放区均放置有存放架,存放架包括底座,所述底座上固设有竖直方向的立杆,所述立杆的一侧等间距排列设置有若干长度不同的横杆,从上自下,横杆的长度依次增加,为梯形纵向分布,所述横杆外侧均设置有料槽。

技术总结

发明涉及一种用于夹板组装和焊接的多工位压力电阻焊接系统,与现有技术中的采用手动焊枪焊接的方式相比,本技术方案中通过设置焊前样品存放区,用于收纳焊前棒束以及工装;预装平台,供操作人员将棒束和夹具组装;自动焊接平台,用于对燃料棒端部焊点进行自动定位以及焊接;焊成品存放区,用于收纳焊接完成后的燃料棒成品;能够一站式的实现对燃料棒棒束的预存、组装、焊接以及存储,可一次性完成对待焊接工件上“内部大焊点”、“内部焊点”、“边缘小焊点”三种焊点的焊接任务,即可实现对待焊接工件端部不同焊点的自动焊接,相对于传统的手动焊枪焊接的方式,提升了焊接精度和成功率,替代了手动焊接的方式,提升了整体效率。

技术研发人员:王玮,雷超,官欣

受保护的技术使用者:成都瑞勃电气实业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!