一种可翻面连续作业的牛仔服饰激光加工设备及生产工艺的制作方法

本发明属于自动化设备,具体涉及一种可翻面连续作业的牛仔服饰激光加工设备及生产工艺。

背景技术:

1、牛仔服饰的表面图案丰富多样,通常是利用激光束进行刻蚀加工,其工作原理是通过激光器产生的光束使得布料的表层物质产生化学/物理变化而刻出痕迹,或者是通过光束烧掉布料的部分物质,显出所需刻蚀的图案、文字。由于牛仔服饰具有耐磨、耐脏,穿着贴身、舒适等特点,穿在身上时尚而舒适,因此,广泛受到年轻人的追捧。随着牛仔服饰市场需求量的不断增加,人们对牛仔服饰款式、样式要求的不断提高,牛仔服饰的制作和生产工艺的改进显得愈为重要。

2、现有技术中,如公告号为cn209110388u的中国专利提供了一种服装生产用激光水洗装置,包括底座和打标机台,所述底座的顶壁上固定连接有打标机台,底座上设有壳体,壳体的顶壁上固定连接有驱动电机,且驱动电机的输出端固定连接有滚珠丝杠,所述滚珠丝杠与矩形凹槽的底壁转动连接,所述滚珠丝杠的外侧配合连接有移动件,所述移动件远离支撑柱的一端连接有激光打标组件。该激光水洗装置通过设置便于调整位置的激光打标组件,满足服装的激光水洗需求,一定程度上提高了生产效率。但是,牛仔服饰的水洗作业通常需要进行双面加工,一般是先通过激光加工设备对牛仔服饰的一面进行刻蚀加工,然后由工人对牛仔服饰进行手动翻面,从而完成另一面的加工。该激光水洗装置在将牛仔服饰手动翻面时,工人需要在扫描头的激光加工范围内直接操作,一旦他人误触到设备启动按键,容易导致激光伤人事故,安全性较差;同时,在对牛仔服饰的另一面进行加工时,工人的手动翻面容易导致布料发生偏移歪斜,进而造成所刻蚀的图样位置出现差错,需要工人在翻转牛仔服饰后,额外对布料捋平和定位,再进行激光水洗,操作相当麻烦。最后,牛仔服饰先在一面进行激光加工,然后再对另外一面进行加工处理时,工人只是机械地进行翻面操作,不能及时地根据激光加工的幅面质量进行调整和分拣,导致不良品同样进行翻面加工,造成加工资源的浪费。

3、因此,针对现有技术中存在的问题,亟需提供一种可翻面连续作业的牛仔服饰激光加工设备及生产工艺,以满足牛仔服饰的自动翻面连续生产工艺需求。

技术实现思路

1、针对相关技术中的问题,本发明提出一种可翻面连续作业的牛仔服饰激光加工设备及生产工艺,以克服现有服饰在激光加工过程中难以自动翻面连续加工的不足,以便能够及时地根据激光加工的幅面质量进行调整和分拣,避免加工资源浪费,达到满足服饰双面加工过程中的高效率作业需求,无需人工手动翻面,杜绝激光伤人等安全事故的发生。

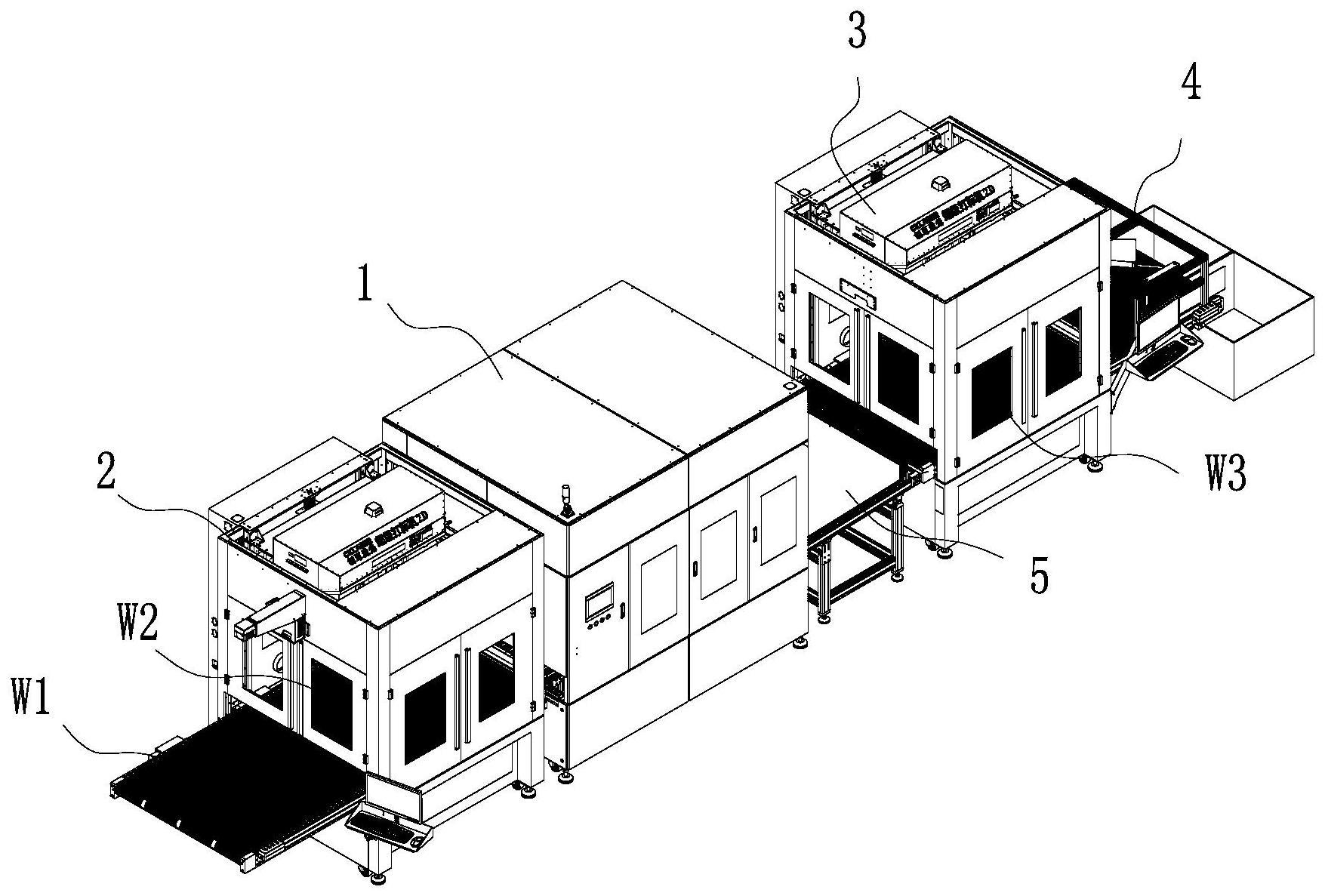

2、本发明的技术方案是这样实现的:一种可翻面连续作业的牛仔服饰激光加工设备,包括依序设置的第一激光加工装置、翻面机构和第二激光加工装置,所述第一激光加工装置包括第一网链输送平台,以及设置在第一网链输送平台上方的第一激光加工组件,所述第二激光加工装置包括第二网链输送平台,以及设置在第二网链输送平台上方的第二激光加工组件;

3、各激光加工组件包括激光器、光路组件和扫描头;所述光路组件用于调节入射激光的光束焦距,包括若干凹透镜和/或凸透镜;加工激光自激光器出射,经过光路组件,入射至扫描头,扫描头包括若干反射透镜,用于改变加工激光的方向,使加工激光朝向所述网链输送平台射出,所述翻面机构位于两网链输送平台之间;

4、所述翻面机构包括机架,所述机架的两端分别设有第一输送装置和第二输送装置,两输送装置分别与两网链输送平台对应连接;还包括一翻转装置,所述翻转装置包括一主轴,以及驱使所述主轴绕其轴线旋转的主轴驱动器;所述主轴置于两输送装置之间,与机架转动连接,主轴上设置有若干个夹持单元,用于夹持或释放所述待加工服饰,各夹持单元沿主轴的轴线延伸方向成排间隔分布,随所述主轴在两输送装置之间同步往复旋转动作;各输送装置包括若干个输送单元,各输送单元成排间隔分布,两两输送单元之间形成供各夹持单元对应嵌入或脱离的间隙;

5、待加工服饰自第一网链输送平台的放置工位输送至第一激光加工组件下方的加工工位,经第一激光加工组件加工完某一面后,由第一网链输送平台输送至翻面机构,所述翻面机构将待加工服饰翻转至另一面,并输送至第二网链输送平台上,由第二网链输送平台将翻面后的待加工服饰输送至第二激光加工组件下方的加工工位进行加工,或,直接通过该加工工位。

6、在本发明中,通过设置翻面机构,实现服饰的连续自动化激光加工运作,满足服饰双面加工过程中的高效率作业需求;同时,设置检测模块和分拣装置,能够及时地根据激光加工的幅面质量进行调整和分拣,精准剔除不良品,避免加工资源的浪费。

7、作为以上方案的进一步改进,还包括定位模块、检测模块、分拣装置和控制器,所述控制器分别与第一激光加工装置、第二激光加工装置、翻面机构连接,以及与定位模块、检测模块、分拣装置连接;所述定位模块设于所述第一激光加工装置上,用于对第一网链输送平台的放置工位进行红光定位或投影定位;所述检测模块设于所述第一激光加工装置、第二激光加工装置上,用于获取待加工服饰的表面加工图样信息;所述分拣装置位于第二激光加工装置的下游,用于分拣加工后的服饰;

8、待加工服饰的某一面由激光加工装置激光加工后,所述检测模块获取该面的加工图样信息并传送给控制器,控制器根据所述加工图样信息控制下一激光加工装置的启停和所述分拣装置的分拣动作,或直接控制所述分拣装置的分拣动作。

9、作为以上方案的进一步改进,所述分拣装置包括若干个收料斗,第二网链输送平台与各收料斗相互连通,形成与各收料斗对应的输送通道;还包括若干个分拣挡板,以及驱使所述分拣挡板摆动的分拣驱动器,所述分拣驱动器与所述控制器相连;所述分拣挡板设置在输送通道中,分拣驱动器在所述控制器的控制下,驱使所述分拣挡板摆动,控制对应输送通道的通断。

10、作为以上方案的进一步改进,所述夹持单元包括固接在主轴上的第一摆臂和第一夹杆,第一摆臂与第一夹杆并行设置,两者之间还设置有第二夹杆,所述第一摆臂上设有夹杆驱动器,夹杆驱动器的输出端与第二夹杆驱动连接,用于驱使所述第二夹杆与第一夹杆相抵或相离;

11、通过翻转装置的夹持作用,将待加工服饰从第一输送装置翻面并放置在第二输送装置上,从而实现服饰的自动翻面功能,操作便捷,无需人工手动翻面,有效避免了激光伤人事故的发生,安全系数高。

12、作为以上方案的进一步改进,所述第一夹杆朝向第二夹杆的一侧具有夹持端面;

13、当各夹持单元随主轴旋转至第一输送装置时,所述夹持端面低于所述第一输送装置的输送平面;当各夹持单元随主轴旋转至第二输送装置时,所述夹持端面高于所述第二输送装置的输送平面;

14、需要说明的是,本翻面机构是通过成排设置的若干个夹持单元对服饰进行均匀施力夹持,确保待加工服饰能够稳定、可靠地翻面,并顺畅输送;

15、具体的,当夹持端面低于所述第一输送装置的输送平面时,待加工服饰能够顺畅地导入到第一输送装置上。此时,第二夹杆靠近第一夹杆,与第一夹杆共同夹住待加工服饰,使得待加工服饰随主轴旋转过程中夹持稳定,不至于松弛滑落。

16、当各夹持单元随主轴旋转至第二输送装置时,第二夹杆远离第一夹杆,待加工服饰在夹持端面的支撑下平放在第二输送装置的输送平面上,输送至下一道加工工序中,待加工服装经过翻面机构翻转处理后表面平整,无需手动捋平操作,确保了成品服饰的加工质量。

17、作为以上方案的进一步改进,所述第一摆臂包括连接块和摆臂主体,所述摆臂主体为线性框架结构,所述框架结构上安装有所述夹杆驱动器,所述连接块的一端与所述摆臂主体配合连接,另一端卡接固定在所述主轴上;

18、所述第一夹杆包括过渡块和夹杆主体,所述夹杆主体为线型材结构,用于与第二夹杆配合并夹持待加工服饰,所述过渡块的一端与所述夹杆主体配合连接,另一端卡接固定在所述主轴上;

19、所述连接块上设有半开口的上凹槽,所述过渡块上设有半开口的下凹槽,连接块与过渡块配合紧固,上凹槽与下凹槽相互合拢形成一完整槽口,所述槽口与主轴的外轮廓形状相适配。

20、作为以上方案的进一步改进,所述夹杆驱动器包括推杆和底座,所述底座设置在第一摆臂上,推杆的一端与底座传动配合,另一端与所述第二夹杆配合连接,所述推杆采用气能作为动力;

21、所述第一摆臂上沿其延伸方向分布有若干个滑座,各滑座上滑动连接有导柱,所述导柱延伸的末端与所述第二夹杆相接,所述第二夹杆在夹杆驱动器的驱使下,沿导柱的滑行方向升降动作;

22、为了确保第二夹杆的运行可靠,进一步的,设置滑座与导柱相互滑动配合,使得第二夹杆在靠近/远离第一夹杆的过程中平稳、顺畅,有效保证了翻面机构的连续运作。

23、作为以上方案的进一步改进,各输送单元包括一支杆,所述支杆的两端分别转动连接有主动轮、从动轮,主动轮与从动轮之间环形绕设有一传送带,各主动轮由同一驱动源提供动力;

24、为了确保各输送单元的输送同步性,进一步的,将各主动轮配置为由同一驱动源提供动力,有效避免了待加工服饰在输送过程中偏移、褶皱,保证成品加工质量的同时,也大大提高了输送效率。

25、作为以上方案的进一步改进,所述机架上还覆盖有一护罩,所述护罩围蔽所述第一输送装置、第二输送装置和翻转装置,所述护罩的前、后两端还分设有入料口和出料口,所述入料口与第一输送装置相接,所述出料口与第二输送装置相接;所述护罩的侧壁还设有若干个检修窗;

26、需要说明的是,传统的服饰加工需要人工翻面,容易导致激光伤人事故;进一步的,设置翻面机构,能有效取代人力,满足服饰双面加工过程中的高效率作业需求。另外,护罩的设置,确保翻面机构与外界隔绝,杜绝机构翻转过程中出现意外伤人等状况。

27、所述机架在靠近入料口处设有第一导向板,所述机架在靠近出料口处设有第二导向板,各导向板分别沿各输送装置的输送平面向外延伸,导向板延伸的末端呈倾斜向下设置;

28、为了确保翻面操作的可靠进行,进一步的,在翻面机构的两端分别配置导向板,使得待加工服饰能够顺畅地导入/导出翻面机构,保证激光加工过程中连续不间断进行。

29、一种可翻面连续作业的牛仔服饰生产工艺,应用于如上所述的一种可翻面连续作业的牛仔服饰激光加工设备上,包括以下步骤:

30、步骤一:提供具备第一激光加工装置、第二激光加工装置、翻面机构,以及具备检测模块、定位模块、分拣装置和控制器的牛仔服饰激光加工设备,各激光加工装置包括网链输送平台,以及设置在网链输送平台上方的激光加工组件,所述激光加工组件用于对放置在网链输送平台上的待加工服饰射出加工激光;所述翻面机构用于接收来自第一激光加工装置的待加工服饰,并将待加工服饰翻面输送至第二激光加工装置;所述定位模块用于指示第一网链输送平台上服饰上料时的放置工位,所述检测模块用于获取待加工服饰的表面加工图样信息;所述分拣装置用于分拣加工后的服饰;

31、步骤二:将待加工服饰放置于第一网链输送平台的放置工位上,第一网链输送平台将待加工服饰从放置工位输送至第一激光加工组件下方的加工工位,第一激光加工组件对该待加工服饰朝上的一面进行激光加工;

32、步骤三:所述检测模块获取该面的加工图样信息并传送给控制器,控制器内置有标准图样信息,控制器将加工图样信息与标准图样信息进行对比,并根据对比结果发送第一指令给第二激光加工装置和分拣装置;

33、步骤四:第一网链输送平台将加工完一面的待加工服饰从第一激光加工组件下方的加工工位输送至翻面机构;

34、步骤五:翻面机构的各夹持单元分别嵌入并对应保持在第一输送装置的各输送单元的间隙中;待加工服饰导入到第一输送装置上,第二夹杆与第一夹杆共同夹住待加工服饰,各夹持单元随主轴旋转至第二输送装置,各夹持单元从第一输送装置的各输送单元的间隙中脱离,并嵌入到第二输送装置的各输送单元的间隙中;第二夹杆远离第一夹杆,各夹持单元共同松开把待加工服饰落到第二输送装置上,待加工服饰输送至第二网链输送平台上;

35、步骤六:第二网链输送平台根据控制器的第一指令,将待加工服饰输送至第二激光加工组件下方的加工工位进行加工,加工后的服饰输送至分拣装置;或,不经第二激光加工组件的加工直接通过该加工工位,输送至分拣装置;

36、若待加工服饰不经第二激光加工组件的加工,直接通过第二激光加工组件下方的加工工位,则分拣装置根据第一指令进行分拣;

37、若待加工服饰的另一面由第二激光加工组件进行加工,则检测模块获取该面的加工图样信息并传送给控制器,控制器将加工图样信息与该面的标准图样信息进行对比,并根据对比结果发送更新后的第二指令给分拣装置,分拣装置根据更新后的第二指令进行分拣;

38、步骤七:重复步骤二至步骤六。

39、本发明的有益效果:

40、(1)通过设置翻面机构,实现服饰的连续自动化激光加工运作,满足服饰双面加工过程中的高效率作业需求;同时,设置检测模块和分拣装置,能够及时地根据激光加工的幅面质量进行调整和分拣,精准剔除不良品,避免加工资源的浪费。

41、(2)通过翻转装置的夹持作用,将待加工服饰从第一输送装置翻面并放置在第二输送装置上,从而实现服饰的自动翻面功能,操作便捷,无需人工手动翻面,有效避免了激光伤人事故的发生,安全系数高;

42、(3)通过成排设置的若干个夹持单元对服饰进行均匀施力夹持,确保待加工服饰能够稳定、可靠地翻面,并顺畅输送,有利于在进行激光水洗前,待加工服装表面平整,无需手动捋平操作,确保了成品服饰的加工质量。

- 还没有人留言评论。精彩留言会获得点赞!