大膨胀量管件成形装置及成形方法与流程

本发明涉及金属成形制造,特别是涉及一种大膨胀量管件成形装置及成形方法。

背景技术:

1、目前的技术手段表明,大膨胀量管件难以实现整体成形,由于管件局部型面具有膨胀量大、结构复杂等特征,工业界多采用局部型面单独成形后再与管件主体通过焊接的技术方案批量获得大膨胀量管件。由于管件存在焊缝,其在服役过程中焊缝处易发生由应力集中导致的微裂纹甚至开裂失效。同时,局部型面为单独成形,在拼焊过程中,由于焊接产生的热应力对导致焊缝区域发生变形,降低了管件的尺寸精度。

2、内高压成形是制造整体空心结构管件的先进技术,在结构轻量化与材料轻质化方面均具有明显优势。然而金属管件的内高压成形存在极限膨胀率,对于膨胀率超过200%的大膨胀量金属管件,无法通过内高压成形技术直接成形。同时,管坯在内高压成形过程中,管材沿环向发生拉伸变形,管壁沿壁厚方向发生减薄变形。对于具有局部特征的型面,其壁厚分布并不均匀,从而影响管件质量。

技术实现思路

1、本发明的目的是提供一种大膨胀量管件成形装置及成形方法,其能够在保证壁厚均匀性的前提下实现大膨胀量管件的整体成形,解决上述现有膨胀率超过200%的大膨胀量管件无法通过传统内高压成形技术直接成形,且传统内高压成形技术容易导致管件膨胀型面壁厚不均匀的问题。

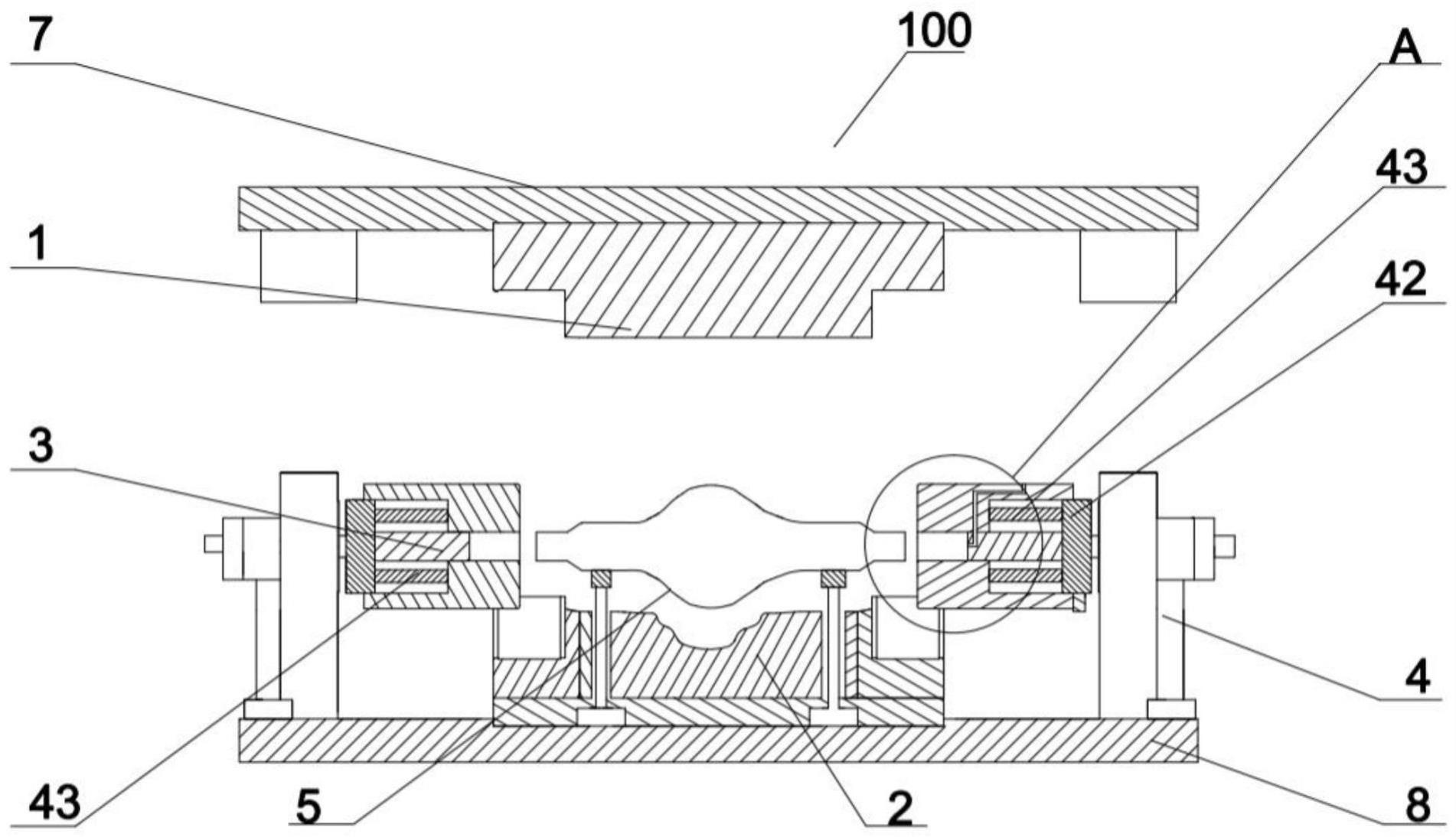

2、为实现上述目的,本发明提供了如下方案:本发明提供一种大膨胀量管件成形装置,包括:成形模具,所述成形模具包括上模具和下模具,所述上模具和所述下模具合模后,二者之间形成与目标管件外轮廓适配的成型腔;密封冲头,所述密封冲头内开设有流体流道,所述密封冲头用于与管坯的端部密封连接,并通过所述流体流道向所述管坯内部通入压力介质,以使所述管坯在所述成形模具和所述压力介质的双重作用下形成所述目标管件;所述成形模具的两侧均设置有所述密封冲头,分别用于与所述管坯的两端密封连接;冲头调节机构,所述冲头调节机构与所述密封冲头相连,用于驱动所述密封冲头靠近或远离所述成型腔内的所述管坯。

3、可选的,所述密封冲头包括内密封冲头和套设于所述内密封冲头外部的外密封冲头,所述外密封冲头用于与所述管坯端部的外轮廓适配,所述内密封冲头用于密封插入所述管坯的端部;所述流体流道开设于所述内密封冲头内。

4、可选的,所述外密封冲头与所述管坯端部的外轮廓间隙配合,所述内密封冲头与所述管坯端部的内轮廓过盈配合。

5、可选的,所述压力介质为液体压力介质或气体压力介质。

6、可选的,所述冲头调节机构为三维调节平台。

7、可选的,所述冲头调节机构包括轴向调节单元,所述轴向调节单元包括:第一油缸座,所述第一油缸座设置于所述成形模具的侧部;轴向驱动油缸,所述轴向驱动油缸设置于所述第一油缸座上,所述轴向驱动油缸的活塞杆与所述管坯的圆形截面共轴,且所述轴向驱动油缸的活塞杆端部设置有弹簧推板;弹簧,所述弹簧的一端与所述弹簧推板相连,另一端与所述密封冲头相连;所述轴向驱动油缸用于驱动所述密封冲头靠近或远离所述成型腔内的所述管坯,每个所述密封冲头分别与一所述轴向调节单元相连。

8、可选的,所述冲头调节机构还包括导轨和浮动调节单元,所述导轨水平设置于所述成形模具的侧部,所述导轨上滑动安装有一滑块;所述浮动调节单元包括:第二油缸座,所述第二油缸座设置于所述滑块上;浮动驱动油缸,所述浮动驱动油缸设置于所述第二油缸座上,且所述浮动驱动油缸竖直设置,所述第一油缸座设置于所述浮动驱动油缸的活塞杆顶端;任意一所述轴向调节单元的底部均配置有所述浮动调节单元和所述导轨。

9、本发明还提出一种大膨胀量管件成形方法,采用如上任意一项所述的大膨胀量管件成形装置实施,包括步骤:s1、根据目标管件的最大截面当量直径和最小截面当量直径计算获得目标管件的膨胀率,并结合管坯材料的力学性能,确定管坯直径;s2、根据目标管件的形状轮廓,对所述管坯预处理,以获得预成形管件;s3、将所述预成形管件置于所述成形模具的所述成型腔中,并利用所述密封冲头封堵所述预成形管件的轴向两端,通过所述密封冲头中的所述流体流道向所述预成形管件内通入压力介质,以使所述预成形管件在所述成形模具和所述压力介质的双重作用下形成目标管件;s4、取出成形好的目标管件。

10、可选的,步骤s1中,首先获取目标管件的最大截面周长和最小截面周长,然后根据相应截面周长计算获得所述最大截面当量直径和所述最小截面当量直径。

11、可选的,步骤s2包括:步骤s1、在所述管坯中,对于目标管件截面当量直径小于所述管坯直径的部分,进行缩径工艺处理,对于目标管件截面当量直径大于所述管坯直径的部分,进行增径工艺处理,以获得初级预成形管件;步骤s2、根据目标管件的形状轮廓,对所述初级预成形管件的增径部分进行预成形,以获得所述预成形管件。

12、可选的,在所述初级预成形管件和所述预成形管件成形后,分别进行热处理。

13、本发明相对于现有技术取得了以下技术效果:

14、本发明提出的大膨胀量管件成形装置,具体为一种流体、模具复合成形装置,其通过将具有流体流道的密封冲头与成形模具配合使用,实现了管坯内高压胀形与介质填充压制的结合,使大膨胀量管件能够在保证壁厚均匀性的前提下实现整体成形,具有生产效率高、成本低的优势,适用于批量生产。

15、本发明提出的大膨胀量管件成形方法,在保证壁厚均匀性的前提下实现了大膨胀量管件的整体成形;通过缩径工艺与增径工艺的合理设计,可进一步降低内高压工艺的管件膨胀率,进而减小成形内压,实现节能减排。

技术特征:

1.一种大膨胀量管件成形装置,其特征在于,包括:

2.根据权利要求1所述的大膨胀量管件成形装置,其特征在于,所述密封冲头包括内密封冲头和套设于所述内密封冲头外部的外密封冲头,所述外密封冲头用于与所述管坯端部的外轮廓适配,所述内密封冲头用于密封插入所述管坯的端部;所述流体流道开设于所述内密封冲头内。

3.根据权利要求2所述的大膨胀量管件成形装置,其特征在于,所述外密封冲头与所述管坯端部的外轮廓间隙配合,所述内密封冲头与所述管坯端部的内轮廓过盈配合。

4.根据权利要求1所述的大膨胀量管件成形装置,其特征在于,所述压力介质为液体压力介质或气体压力介质。

5.根据权利要求1~4任意一项所述的大膨胀量管件成形装置,其特征在于,所述冲头调节机构包括轴向调节单元,所述轴向调节单元包括:

6.根据权利要求5所述的大膨胀量管件成形装置,其特征在于,所述冲头调节机构还包括导轨和浮动调节单元,所述导轨水平设置于所述成形模具的侧部,所述导轨上滑动安装有一滑块;所述浮动调节单元包括:

7.一种大膨胀量管件成形方法,采用如权利要求1~6任意一项所述的大膨胀量管件成形装置实施,其特征在于,包括步骤:

8.根据权利要求7所述的大膨胀量管件成形方法,其特征在于,步骤s1中,首先获取目标管件的最大截面周长和最小截面周长,然后根据相应截面周长计算获得所述最大截面当量直径和所述最小截面当量直径。

9.根据权利要求7或8所述的大膨胀量管件成形方法,其特征在于,步骤s2包括:

10.根据权利要求9所述的大膨胀量管件成形方法,其特征在于,在所述初级预成形管件和所述预成形管件成形后,分别进行热处理。

技术总结

本发明公开一种大膨胀量管件成形装置及成形方法,涉及金属成形制造技术领域。大膨胀量管件成形装置具体为一种流体、模具复合成形装置,其通过将具有流体流道的密封冲头与成形模具配合使用,实现了管坯内高压胀形与介质填充压制的结合,使大膨胀量管件能够在保证壁厚均匀性的前提下实现整体成形,具有生产效率高、成本低的优势,适用于批量生产。大膨胀量管件成形方法,在保证壁厚均匀性的前提下实现了大膨胀量管件的整体成形;通过缩径工艺与增径工艺的合理设计,可进一步降低内高压工艺的管件膨胀率,进而减小成形内压,实现节能减排。

技术研发人员:韩聪,张鑫龙,徐鹏,苑世剑

受保护的技术使用者:哈尔滨工达海卓智能成形科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!