一种轴件钻孔装置的制作方法

本技术涉及专用设备类的领域,尤其是涉及一种轴件钻孔装置。

背景技术:

1、如图8中所示:轴件1000成品的台阶1001左端为轴身1002,右端设有轴头端1004,从轴头端1004的端面位置向内设盲孔1003,盲孔1003位于轴件1000的中心;

2、上述轴件1000属于圆轴类,位于轴件1000中心的盲孔1003加工,常规的加工方式一般采用车床的三爪自动定心卡盘夹装,对应盲孔1003直径的钻头安装在车床的尾座上,启动车床使轴件1000较高速度旋转,人工摇动尾座的手轮,手轮带动连接的丝杆转动,转动的丝杆同步螺纹传动式使尾座套筒轴向移动,同步带动钻头移动,并进入旋转的轴件1000内,进行盲孔1003切削钻孔加工;

3、类似的常规加工方式的弊端是:一.纯手工操作,加工效率低;二.操作强度较高,长时间固定动作持续加工,手腕易扭伤;三.钻孔深度不易保证,误差拨动大,且无规则。

4、针对上述中的相关技术弊端,发明人认为需要设计一种能采用较低成本的钻孔专用设备,来解决上述圆轴类产品中心盲孔加工的技术问题。

技术实现思路

1、为了,解决上述问题,本技术提供一种轴件钻孔装置,由装备载体和钻孔装置组合构成,钻孔装置与液压站油路连通,使钻孔装置的钻孔伸缩管在液压站的液压驱动下能伸缩式的位移,并同步实现钻孔伸缩管上安装的钻头轴向前进钻孔;装备载体内设成品下料装置,装备载体设俯仰式开合的防护罩,支撑块上端位置安装冷却装置,冷却装置的冷却液进馆与装备载体的冷却泵输出口连通;装备载体设电控系统,电控系统控制装备载体、钻孔装置和液压站的工作运行并循环,本技术具有自动钻孔且钻孔完成后钻头能自动回退,实现孔的深度统一、加工效率高且人力成本下降的效果。

2、本技术提供的一种轴件钻孔装置,采用如下的技术方案:

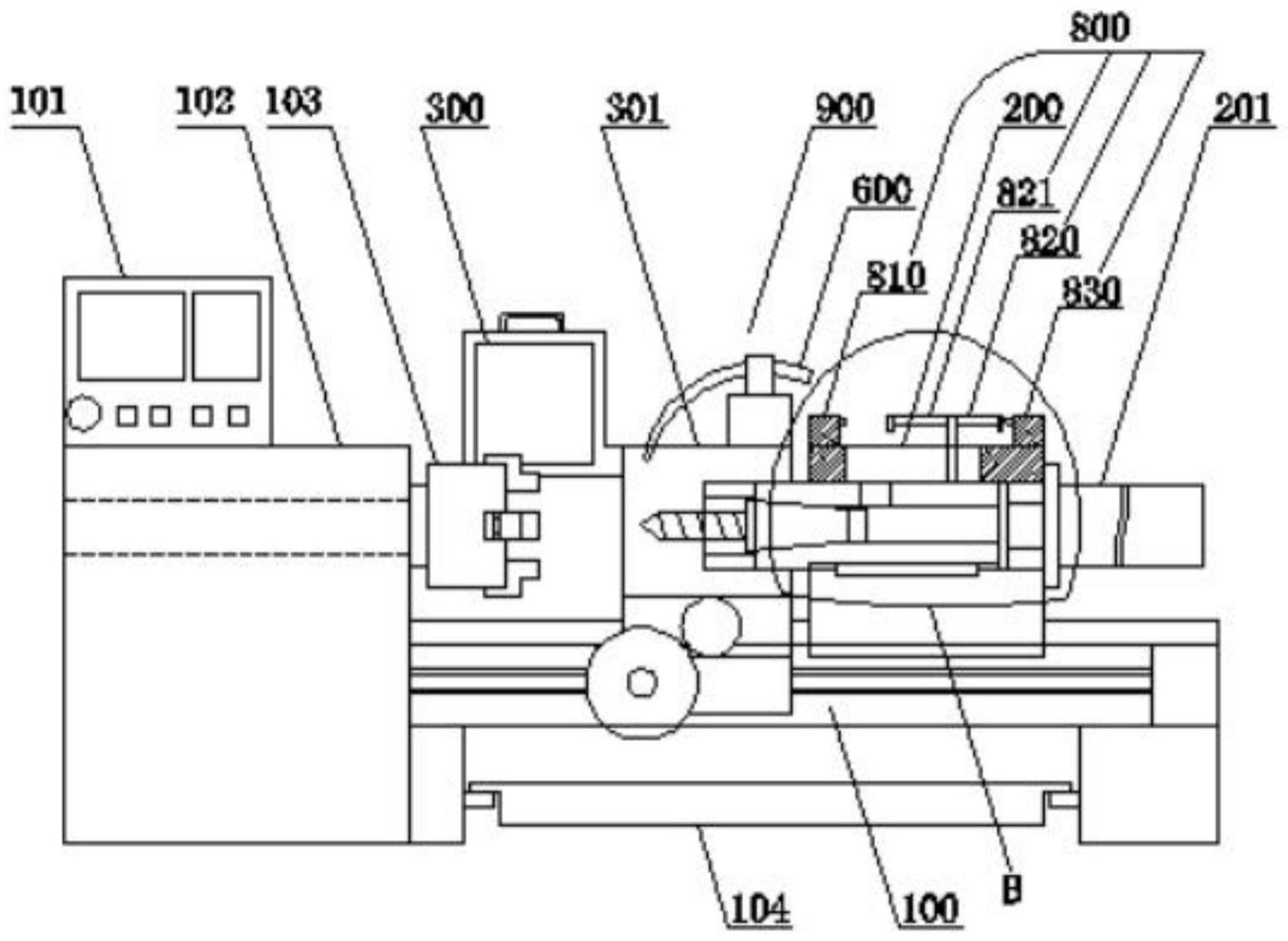

3、一种轴件钻孔装置,包括钻孔装置本体,所述钻孔装置本体由装备载体和钻孔装置组合构成,所述钻孔装置与液压站油路连通,使钻孔装置的钻孔伸缩管在液压站的液压驱动下能伸缩式的位移,并同步实现钻孔伸缩管上安装的钻头轴向前进钻孔;

4、所述装备载体内设下料装置,所述下料装置的进料口位于卡盘的下端;

5、所述装备载体设防护罩,所述防护罩能以拖板台面安装直立的支撑块上端位置安装的转动轴为基轴俯仰式开合;

6、所述支撑块上端位置安装冷却装置,所述冷却装置的冷却液进馆与装备载体100的冷却泵输出口连通;

7、所述装备载体设电控系统,所述电控系统控制装备载体、钻孔装置和液压站400的工作运行并循环。

8、通过采用上述技术方案,能采用较低的成本投入对原现存旧的车床进行改装,改装后的车床具有自动钻孔、且钻孔完成后钻头能自动回退,实现孔的深度统一、加工效率高且劳动程度降低的效果。

9、可选的,所述装备载体是包含床头箱和床身的车床,床头箱的主轴内端设夹装轴件的卡盘;

10、所述床身的导轨上安装拖板和拖下料装置,床身下端设接屑仓。

11、通过采用上述技术方案,那原有车床的小拖板和刀架拆除,腾出空间,也为进一步改装腾出空间。

12、可选的,所述钻孔装置的底座内设钻孔伸缩管,所述钻孔伸缩管中心线与主轴中心线一致,能在底座的通孔右端设连接块,所述连接块的另一端连接油缸,所述油缸的液压杆头部与钻孔伸缩管的一端固定连接,当油缸的液压杆前伸或回缩移动时,同步带动钻孔伸缩管轴向移动;

13、所述油缸连接进油管和回油管,所述进油管与液压站油箱的油泵输出口连通,所述回油管的出口端进入油箱内仓构成油路回流;

14、所述钻孔装置包含的钻孔组件的钻孔伸缩管通孔的头部设锥孔,锥孔与钻头的锥柄连接,贯穿的长槽位于锥孔末端,钻孔伸缩管的圆周底部设键槽,钻孔组件安装的孔内壁底部位置设键槽,平键装入钻孔伸缩管圆周底部的键槽和安装孔内壁底部位置的键槽内,把钻孔伸缩管在底座的安装孔内圆周角度限定。

15、通过采用上述技术方案,采用液压的驱动使安装有钻头的钻孔伸缩管能轴向运动,从而实现在液压的进给下完成轴件自动钻孔的加工。

16、可选的,所述钻孔装置设限位组件,所述限位组件的直杆底部与钻孔伸缩管上端固定,固定后的直杆向上伸展出钻孔装置的底座对应位置的长槽,直杆顶部的两侧分别设拨动杆一和拨动杆二,所述拨动杆一、拨动杆二伸展方向相反;

17、所述拨动杆一、拨动杆二的中心线一致且与钻孔伸缩管的中心线平行;

18、所述钻孔装置底座顶部设返程开关和进程开关,所述返程开关位于长槽290的左侧,所述进程开关位于长槽的右侧;

19、所述返程开关、进程开关与电控系统中控制液压站工作的控制电路连通;

20、钻孔伸缩管向前移动时,带动拨动杆二同步向前移动,向前移动的拨动杆二端部触碰返程开关后,返程开关被触发,电控系统命令液压站控制油缸的回程进行,回程的油缸同步带动钻孔伸缩管后退移动;

21、后退移动的钻孔伸缩管同步带动拨动杆一同步回退,回退移动的拨动杆一端部触碰进程开关时,进程开关被触发,电控系统命令液压站的油缸停止工作,钻孔装置的单个钻孔节拍结束。

22、通过采用上述技术方案,能通过限位组件设定钻头钻孔进给时的有效长度,钻孔深度符合技术要求后,钻头在油缸的作用下自动回退至起始点,待进入下一个加工循环。

23、可选的,所述装备载体包括普通车床、数控车床、改装数控车床。

24、通过采用上述技术方案,利于对原有或现存的普通车床进行不同程度的半自动改装、全自动改装,以不同程度的改装成本投入,来实现不同程度的效率提升效果。

25、可选的,所述电控系统包括含plc数控编程的电控系统、数控车床的标准数控系统、

26、通过采用上述技术方案,利于对原有或现存的普通车床进行不同程度的自动化、智能化改装,以不同程度的改装成本投入,来实现不同程度的效率提升效果。

27、可选的,所述卡盘包含手动自动定心的三爪卡盘、自定定心的三爪液压卡盘。

28、通过采用上述技术方案,选用不同程度的改装成本投入,增添不同层级的自动化功能,实现轴件自动夹装、自动松料的技术效果。

29、可选的,所述床头箱的主轴的通孔外端安装夹紧液压缸,所述夹紧液压缸进油管、回油管与液压站油路连通,夹紧液压缸的液压拉杆在主轴通孔内向前伸展并与液压卡盘连接,夹紧液压缸工作时同步命令液压卡盘的卡爪向内夹紧动作、向外张开动作,所述夹紧液压缸的工作由电控系统命令执行,夹紧液压缸的驱动由液压站执行;

30、所述液压拉杆的通孔左端安装落料气缸,所述落料气缸的顶杆沿着液压拉杆通孔伸展进入卡盘的中心空内,所述落料气缸的进气管、回气管均由外部的高压气源连通,落料气缸的工作由电控系统命令,执行顶杆的伸出、回缩动作。

31、通过采用上述技术方案,选用不同程度的改装成本投入,增添不同层级的自动化功能,实现轴件自动夹装、自动松料、自动脱料的技术效果。

32、可选的,所述钻孔装置安装在装备载体的拖板上;

33、装备载体的床身导轨下端一侧安装丝杠副,所述丝杠副的丝杠两端与床身固定,丝杠的一端与伺服电机连接,所述伺服电机与床身固定;

34、与丝杠螺接的螺母与拖板连接,当伺服电机带动丝杠副的丝杠转动时,螺母同步带动拖板轴向移动,移动的拖板同步带动钻孔装置移动。

35、通过采用上述技术方案,能使普通车床改装为全自动单轴数控车床,能根据数控系统的预设程序进行全自动加工。

36、可选的,所述下料装置设下料体,所述下料体上端设凸缘,下料装置内设下料通道,所述下料通道的上端设锥形的进料口;

37、弯曲形状的下料体的l端规格与床身内上下贯穿的空间规格一致。

38、通过采用上述技术方案,利于轴件钻孔加工完成后,脱料后的轴件往下掉落入进料口,轴件在自身重力作用下在下料通道内向下滑动,从下料通道出料口出料,进入出料口外搁置的收纳器内。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1.本技术能采用较低的成本投入对原现存旧的车床进行改装,改装后的车床具有自动钻孔、且钻孔完成后钻头能自动回退,实现孔的深度统一、加工效率高且劳动程度降低的效果。

41、2.本技术的技术方案能有若干中实施方式,根据改装投入成本的大小,实现相对应自动化高低的技术效果,生产效率和劳动成本也相应的差异。

42、3.本技术的技术方案能在原有的普通设备上进行改装为专用设备,在解决技术问题的同时,相应的减少投入的经济成本。

- 还没有人留言评论。精彩留言会获得点赞!