一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法

本发明涉及一种钎焊材料,特别是涉及一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法。

背景技术:

1、高温合金由于其优异的高温综合性能在先进航空发动机中的用量已达50%以上,在实际应用中,很多零部件的形状复杂,整体铸造难度大,通常采用钎焊连接组合。

2、钎焊是利用熔点比母材低的金属材料作为钎料,在低于母材熔点、高于钎料熔点的温度下,钎料完全润湿并填满母材间的连接间隙,通过与母材的交互作用,然后冷却凝固形成连接,是实用可靠的焊接技术之一,其接头的工作温度为950-1200℃,广泛应用于航空航天、能源、化工等领域。

3、镍基钎料在工作温度下具有较高的抗拉强度、抗剪强度和良好的抗氧化、抗腐蚀等性能,用途广泛。其中,气雾化制粉是镍基粉体钎料最主要的制备方法。

4、对于镍基粉体钎料的气雾化制备方法,在此列举两种公开报道的方法。202010885610.x采用真空感应熔炼气雾化制粉设备制备镍锰铬钴硼钎料粉末,主要制备步骤包括将金属原料放入到坩埚中,进行熔炼,熔炼加热至1270-1370℃后保温10-15min使金属原料完全熔化得到合金液,将合金液倒入中间包,中间包预热至1000-1100℃,雾化压力为2.5-4mpa。201710748819.x公开了一种镍基单晶高温合金连接用nicrcowalmofetisib粉末钎料及其制备方法和应用,主要制备步骤包括按成分配料,采用真空感应炉熔炼出母合金,熔炼过程为:在1550-1600℃下保温1min,在1450-1550℃的温度下保温10min,在1300-1400℃的温度下保温10min,在1400-1450℃的温度下浇注;通过雾化制粉法将母合金锭制备成合金粉末。其中,喷粉温度1400-1530℃,保温时间5-20min,雾化压力3-8mpa。从上述两种报道的方法以及其他未列举的现有技术可知:不同成分和技术要求的镍基钎料的制备工艺过程、关键技术参数有很大差异,没有统一的制备工艺方法。这是由于镍基钎料成分复杂,是以镍的固溶体为基体,同时加入多种固溶元素以及强化元素形成复杂的相结构,以满足不同使用条件下连接接头的性能要求。

5、在此,对于含难熔元素的高硼硅镍基钎料合金粉末的制备,至少存在如下问题:

6、(1)由于高硼硅镍基钎料中硼、硅的含量高,在熔炼时,熔体会对坩埚产生强烈的侵蚀作用,容易发生漏炉等生产事故。

7、(2)由于高硼硅镍基钎料在成分设计上选择添加多种元素,除b、si降熔元素外,同时选择性加入cr、co、fe和难熔元素(如,w、mo、nb)以及活性元素(如,al、ti)等,以满足使用条件下连接接头的性能要求。

8、但是,诸多元素的性质差异很大,例如熔点和密度,w的熔点是3410℃、密度是19.25g/cm3;mo的熔点是2620℃、密度是10.28g/cm3、al的熔点660℃、密度是2.7g/cm3;b的熔点是2300℃、密度是2.34g/cm3。例如,降熔元素的含量高(高硼硅),使得熔体的熔点降低,但是这样不利于难熔元素的熔化。综上,这些性质差异很大的元素容易发生宏观偏析现象,因此在熔炼和雾化过程如何保证合金成分的均匀性是技术难题。

9、综上所述,由于含难熔元素的高硼硅镍基钎料至少存在上述问题,因此无法简单照搬其它镍基钎料粉末的制备工艺。所以,亟需一种含难熔元素的高硼硅镍基钎料合金粉末的制备工艺。

技术实现思路

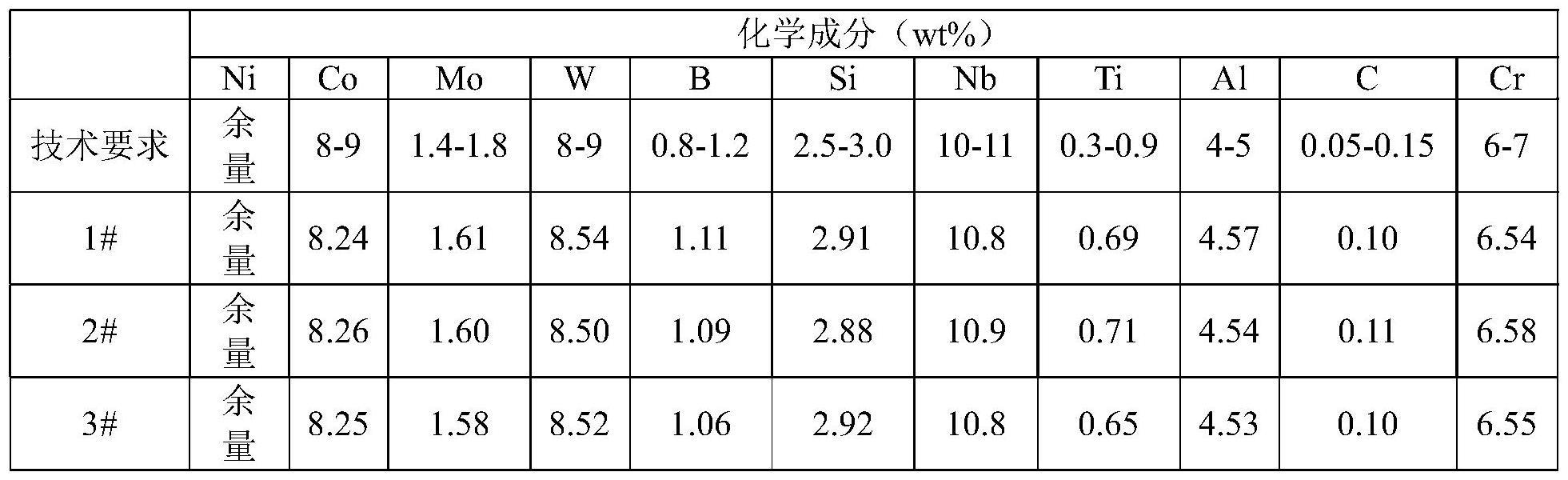

1、有鉴于此,本发明提供一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法,主要目的在于能制备出化学成分均匀性较好的含难熔元素的高硼硅镍基钎料合金粉末,并避免漏炉等生产事故。

2、为达到上述目的,本发明主要提供如下技术方案:

3、本发明实施例提供一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法,其中,所述制备方法包括如下步骤:

4、步骤1):根据化学成分准备原料;其中,所述原料包括主料、提供降熔元素的原料;所述降熔元素包括b和si;所述主料用于提供的元素包括ni、c、难熔元素、co、cr、zr、hf中的一种或几种;优选的,所述原料还包括提供活性元素的原料,且所述活性元素包括al、ti、mn中的一种或几种;

5、步骤2):先对所述主料进行熔化、高温精炼处理;然后,在保护气氛下,将熔体的温度降低至第一温度后,向其中加入提供降熔元素si的原料,熔炼第一设定时间后,进行浇铸处理,得到母合金;优选的,当原料包括提供活性元素的原料时,在加入提供降熔元素si的原料时,还加入提供活性元素的原料;

6、步骤3):先对所述母合金进行加热熔化、高温精炼处理;然后,在保护气氛下,将熔体的温度降低至第二温度后,向其中加入提供降熔元素b的原料,熔炼第二设定时间后,进行气体雾化处理,得到含难熔元素的高硼硅镍基钎料合金粉末。

7、优选的,在所述含难熔元素的高硼硅镍基钎料中:所述si和b元素的总含量大于3wt%;所述难熔元素包括w、mo、ta、nb中的一种或几种。

8、优选的,在所述步骤1)中:所述提供降熔元素b的原料选用nib中间合金;所述提供降熔元素si的原料选用单质si。

9、优选的,在所述步骤2)中:在对所述主料进行熔化、高温精炼处理之前,将主料装入熔炼炉坩埚中的布料顺序如下:当主料用于提供的元素包括c元素时:先依次加入镍、nic、再加入co、cr、zr、hf中的一种或几种,然后加入难熔元素单质,最后加入镍;当主料用于提供的元素不包括c元素时:先加入镍、再加入co、cr、zr、hf中的一种或几种,然后加入难熔元素单质,最后加入镍。

10、优选的,在所述步骤2)中:抽真空,在真空度不大于10pa的条件下,加热使主料熔化,然后进行高温精炼处理;高温精炼处理后停止抽真空,充入保护气体,使熔体降温至第一温度,向熔体中加入单质si,继续熔炼第一时间后,浇铸成母合金。优选的,当原料包括提供活性元素的原料时,在加入单质si时,还加入活性元素单质。优选的,高温精炼处理的温度为高于液相线80-300℃,高温精炼处理的时间为3-8min;所述保护气体选用氩气。优选的,所述第一温度为高于液相线温度10-50℃;所述第一设定时间为2-5min。

11、优选的,在所述步骤3)中:将母合金置于雾化炉坩埚内,抽真空,在真空度不大于10pa的条件下加热,使所述母合金熔化,然后进行高温精炼;高温精炼后停止抽真空,向炉体内充入保护气体至常压,待熔体温度降低至第二温度后,向熔体中加入nib中间合金继续熔炼第二设定时间,然后进行雾化处理。优选的,所述高温精炼的温度为高于液相线80-300℃,精炼时间为3-8min;所述第二温度为高于液相线温度10-50℃;所述第二设定时间为2-5min;所述雾化处理的条件如下:雾化介质为氩气、雾化压力6-10mpa,合金液流量为3.0-5.0kg/min。

12、优选的,在所述步骤3)之后,还包括:

13、步骤4):对步骤3)所制备的含难熔元素的高硼硅镍基钎料合金粉末进行粒度分级。

14、与现有制备方法相比,本发明的一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法至少具有下列有益效果:

15、(1)本发明提供的一种含难熔元素的高硼硅镍基钎料合金粉末的制备方法,其中,所述高硼硅镍基钎料中,硼和硅是非常重要的元素,起着降低熔点、提高润湿性和流动性等作用。本发明所述的高硼硅镍基钎料中的硼和硅的总含量高,大于3wt%,导致熔体具有熔点低、流动性好、润湿性好、渗透性强的特点,使得熔体在熔炼时对坩埚的侵蚀作用强烈。本发明的制备方法采用二次加入降熔元素法,即在真空熔炼炉中熔炼原料制备母合金后期加入提供si元素的原料,在超声气体雾化炉中对母合金进行熔炼的后期、雾化前加入提供b的nib中间合金,这样能减轻熔体对坩埚的侵蚀,延长坩埚的使用寿命,减少漏炉等生产事故,保证规模化生产的稳定性和可靠性。

16、(2)本发明提供的所述的含难熔元素的高硼硅镍基钎料合金粉末的熔点通常在1000-1200℃左右,然而所包含的难熔元素熔点很高,例如w的熔点为3410℃,mo的熔点为2620℃,而活性元素的熔点偏低,例如al的熔点660℃,并且b和si还属于降熔元素。为了提高各元素的成分均匀性,本发明采用优化加料顺序配合控制熔炼参数的方法实现对合金粉末成分的有效控制:例如,(1)在熔炼制备母合金时,先熔炼主料(ni、nic、难熔元素单质、co、cr、zr、hf中的一种或几种;且对布料顺序进行了要求,先加入镍、nic,再加入co、cr、zr、hf中的一种或几种,然后加入难熔元素单质,最后加入镍),高温精炼温度高、时间较长,使难熔合金充分熔化;然后充入保护气体,使熔体降温至第一温度,再向熔体中加入活性元素及降熔元素,同时减少熔炼时间,以降低活性元素的烧损。

17、(3)本发明采用预制母合金方法即在真空熔炼炉中熔炼主料后期将活性元素加入形成母合金锭,这种方法可大大降低在超声气体雾化炉中熔炼熔体时活性元素的烧损量,同时避免在雾化前向熔体中加入活性单质时反生飞溅,大幅度提高活性元素成分的可控性。

18、因此,采用本发明所述制备工艺获得的含难熔元素的高硼硅镍基钎料合金粉末的化学成分和均匀性得到有效控制,为制备高质量焊缝提供了材料保障,该粉末可广泛应用于航空、冶金、机械、电力等领域,具有显著的社会效益和经济效益。

19、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!