一种冷轧取向硅钢板厚度偏差的在线检测系统及方法与流程

本发明涉及取向硅钢检测,尤其涉及一种冷轧取向硅钢板厚度偏差的在线检测系统及方法。

背景技术:

1、纵向厚度偏差是指在平行于轧制方向(即钢板纵向)上,钢板纵向上各点的实际厚度之间的偏差。横向厚度偏差是指垂直于轧制方向(钢板横向),钢板横向上各点的实际厚度之间的偏差。公称厚度偏差是指钢板上各点的实际厚度与目标厚度之间的偏差。目前的检测方法都是基于x射线测厚仪测量的纵向厚度或人工手动测量的横向厚度,离线计算纵向厚度偏差、横向厚度偏差和公称厚度偏差。一方面,离线计算的纵向厚度偏差、横向厚度偏差和公称厚度偏差无法实时检测异常冷轧取向硅钢板,导致生产效率和产品质量受到严重影响;另一方面,人工手动测量数据存在数据量小和测量结果准确性受人工操作的影响,导致测量结果易出现较大波动,给冷轧取向硅钢板横向厚度偏差和公称厚度偏差的分析带来严重影响。

2、cn111604372a公布了一种冷连轧无取向硅钢厚度的测量方法,即沿带钢轧制方向依次设置两台测厚仪,厚度数据传输给plc控制单元,实现在线计算两台测厚仪的厚度偏差。然而,这种在线测量仅限于纵向厚度偏差,无法在线测量横向厚度偏差。

3、因此,缺少针对冷轧取向硅钢板的纵向厚度偏差、横向厚度偏差和公称厚度偏差的同时实时在线检测方法。

技术实现思路

1、针对上述不足,本发明提供了一种冷轧取向硅钢板厚度偏差的在线检测系统及方法。本发明所述检测系统及方法可同时实现在线检测纵向厚度、横向厚度及计算纵向厚度偏差、横向厚度偏差和公称厚度偏差,实现在线监控异常冷轧取向硅钢板。

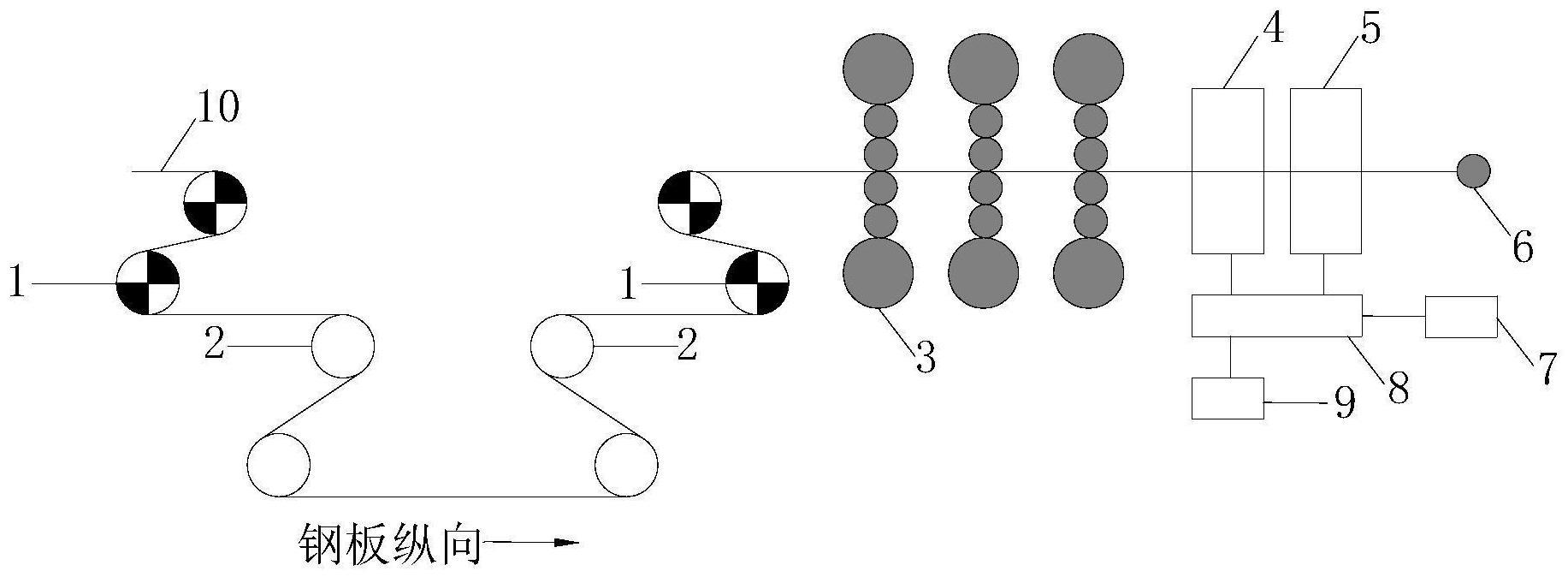

2、本发明的一个目的是提供一种冷轧取向硅钢板厚度偏差的在线检测系统,所述厚度偏差包括纵向厚度偏差、横向厚度偏差和公称厚度偏差,所述在线检测系统,包括纵向测厚仪4、横向测厚仪5、卷取机6、显示屏幕7、plc控制器8、串联设置的冷轧机3、控制面板9和待测钢板10;所述纵向测厚仪4和横向测厚仪5依次分布在串联设置的冷轧机3之后;所述显示屏幕7与plc控制器8及控制面板9依次电性连接,实现检测数据的处理和显示;所述待测钢板10通过横向测厚仪5后,通过卷取机6实现收卷。

3、进一步地,所述检测系统还包括钢带纠偏装置1、轧机入口张紧辊2;所述待测钢板10在钢带纠偏装置1、轧机入口张紧辊2的作用下进入串联设置的冷轧机3。

4、进一步地,所述纵向测厚仪4包括c形支架i11、固定螺杆12、x射线发射探头i13、x射线接收探头i14和连接块15;所述c形支架i11通过固定螺杆12固定;所述x射线发射探头i13与x射线接收探头i14分别通过连接块15固定在c形支架i11的c形端口,并且x射线发射探头i13与x射线接收探头i14相对设置,用于检测待测钢板10的宽度中心的厚度,即实时纵向厚度。

5、进一步地,所述横向测厚仪5包括x射线检测探头、横向移动装置、往复驱动装置、c形支架ii20;所述x射线检测探头固定连接于横向移动装置上,并随横向移动装置沿钢板宽度方向移动;c形支架ii20设置在往复驱动装置上;并在往复驱动装置带动下与待测钢板10同步移动,从而测定纵向移动过程中同一横向位置上不同点的厚度检测,完成一次横向厚度检测后返回,并重复上述同步移动与返回的过程。

6、进一步地,所述c形支架ii20的支架主体部分设置有开槽口32,进行横向厚度测定时,硅钢板从开槽口32中间通过;

7、进一步地,所述x射线检测探头包括x射线发射探头ii23和x射线接收探头ii24。

8、进一步地,所述横向移动装置包括横向移动块18、横向移动槽19、变频电机ii25、导轮ii26和导轮转动轨道27;所述横向移动槽19固定在c形支架ii20的端部;所述横向移动块18设置于横向移动槽19中;所述横向移动槽19固定在c形支架ii20的端部;所述变频电机ii25通过限位开关自动控制正反转,并与导轮26同轴连接,导轮26在导轮转动轨道27中转动,并控制横向移动块18在横向移动槽19内往复运动;所述x射线在线检测探头与横向移动块18固定连接;横向移动块18与导轮26固定连接。

9、进一步地,所述往复驱动装置为电机驱动的往复运动装置,用于实现固定在其上的c形支架ii随钢带同步运动,同时,单次横向厚度测定结束后可以返回以继续带动c形支架ii往复运动,所述往复运动装置包括但不限于通过电机驱动的往复运动结构,本发明对往复运动装置的具体结构不做限制,任何能实现与钢板同步移动的往复运动结构均在本发明的保护范围内。

10、本发明的一个目的是提供一种冷轧取向硅钢板厚度偏差的在线检测方法,本发明所述检测方法是通过设计包含能同时实现硅钢横向厚度和纵向厚度测定的移动装置,配合plc控制器及显示器实现取向硅钢纵向和横向厚度的实时检测和监测。

11、进一步地,用所述在线检测系统进行冷轧取向硅钢板纵向厚度偏差、横向厚度偏差和公称厚度偏差在线检测的方法,具体包括如下步骤:

12、(1)待测钢板10进入检测系统时,首先经钢带纠偏装置1纠偏,然后通过轧机入口张紧辊2张紧后,再次进行钢带纠偏,随后待测钢板10进入串联设置的冷轧机3进行冷轧;

13、(2)冷轧出的待测钢板10,依次通过纵向测厚仪和横向测厚仪,依次进行纵向厚度和横向厚度的在线检测;

14、(3)plc控制器8实时计算并通过显示屏幕7显示冷轧取向硅钢板的纵向厚度偏差、横向厚度偏差和公称厚度偏差;当实时厚度偏差小于设定的厚度允许偏差,冷轧工艺正常进行;否则,系统报警平台启动而终止异常冷轧取向硅钢板的生产。

15、进一步地,步骤2中,所述纵向测厚仪的具体工作过程为:当待测钢板10经过纵向测厚仪4时,启动x射线发射探头i13和接收探头i14,待测钢板10的纵向厚度传输给plc控制器8,并在显示屏幕7上实时显示;plc控制器8中的逻辑分析在线计算、提取实时纵向厚度偏差,并比较实时纵向厚度偏差与系统设定的纵向厚度允许偏差;当实时纵向厚度偏差小于系统设定的纵向厚度允许偏差时,冷轧工艺正常进行;否则,系统报警平台启动,并终止异常冷轧取向硅钢板的生产。

16、进一步地,步骤2中,所述横向测厚仪具体工作过程为:待测钢板通过纵向测厚仪4后,进入横向测厚仪5,可以从c形支架ii20的开槽口32中正常通过,开启x射线检测探头、横向移动装置和往复驱动装置,x射线检测探头跟随横向移动装置测定钢板横向厚度,同时往复驱动装置带动c形支架ii20随钢板同速移动,往复驱动装置在x射线检测探头完成一次横向厚度检测后带动c形支架ii20返回,随后重复上述同速移动与返回的过程,从而实现对同一位置的横向厚度检测;将x射线检测探头测定的冷轧取向硅钢板的横向厚度传输给plc控制器8并在显示屏幕7上实时显示;plc控制器8中的逻辑分析在线计算、提取实时横向厚度偏差,并比较实时横向厚度偏差与系统设定的横向厚度允许偏差;当实时横向厚度偏差小于横向厚度允许偏差时,冷轧工艺正常进行;否则,系统报警平台启动,并终止异常冷轧取向硅钢板的生产。

17、进一步地,步骤2中,plc控制器8中的逻辑分析在线计算、提取实时公称厚度偏差,并自动比较实时公称厚度偏差与系统设定的公称厚度允许偏差;当实时公称厚度偏差小于公称厚度允许偏差时,冷轧工艺正常进行;否则,系统报警平台启动,并终止异常冷轧取向硅钢板的生产。

18、本发明有益的技术效果在于:

19、本发明在串联设置的冷轧机之后,依次安装固定位置的x射线测厚仪(纵向测厚仪)和改进的可横向移动的x射线测厚仪(横向测厚仪),纵向测厚仪的x射线发射探头和接收探头分别固定在冷轧取向硅钢板横向中间位置的下方和上方,横向测厚仪的x射线发射探头和接收探头安装在横向移动装置上,横向移动装置通过c形支架与往复驱动装置相连以实现与冷轧取向硅钢板的同步同速移动,实现了在线同时检测冷轧取向硅钢板的纵向厚度和横向厚度,提高了厚度监控的精度,任何一个方向的厚度不合要求,均可实时检测以便更及时的调整。

20、同时,利用plc控制器将纵向厚度和横向厚度与目标公称厚度在线相减,实现在线检测冷轧取向硅钢板的公称厚度偏差。此外,plc控制器在线实时计算纵向厚度偏差(纵向厚度间差值)和横向厚度偏差(横向厚度间差值),便于具体调整钢板的厚度。

21、本发明通过对冷轧取向硅钢板的厚度测量系统进行改进优化,一方面保证了钢板纵向厚度偏差、横向厚度偏差和公称厚度偏差的测量精度,另一方面提高了钢板纵向厚度偏差、横向厚度偏差和公称厚度偏差的测量效率,这将显著提高冷轧取向硅钢板的合格率和生产效率。

- 还没有人留言评论。精彩留言会获得点赞!