一种基于力加载的多夹钳推拉式拉形机的拉形方法

本发明属于金属塑性加工领域,适用于大型三维曲面零件拉伸成形,具体涉及一种基于力加载的多夹钳推拉式拉形机的拉形方法。

背景技术:

1、拉形是大型三维曲面零件的重要加工方法,在飞机蒙皮、高速列车流线型车头蒙皮等成形制造中被广泛应用。传统的板料拉形采用整体式夹钳,采用整体加载模式,拉形过程中钳口对板料施加的拉形力在板料端部横向各点大小与方向均相同,导致板料沿横向分布的伸长量无法控制,造成变形不均,引起破裂、起皱以及滑移线、粗晶等缺陷,特别是在铝合金、钛合金等变形量可控制范围很小的材料成形过程中,这些缺陷尤为突出。另外,整体加载模式还导致板料成形过程中,贴模困难,为保证贴模质量,板料必须留有足够长度的悬空段,导致成形后形成较大面积的工艺废料。尽管人们已进行了不少研究工作,但传统拉形中存在的成形缺陷、贴模不良等问题很难彻底解决。

2、柔性拉形通过离散化夹钳,有效解决了传统拉形中存在的问题;但是由于柔性拉形机结构的不同,尤其是夹钳以及液压缸分布的关系,以往的试验验证了不同的液压缸分布会对成形结果有着不可忽略的影响。所以,对于推拉式拉形机而言,采用以往的成形方法,并不能发挥推拉式拉形机的优势,依然会出现拉裂、减薄率大、回弹大等影响曲面件成形问题,所以需要进一步优化拉形工艺,以解决上述问题。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明提供了一种基于力加载的多夹钳推拉式拉形机的拉形方法,以模拟和实际拉形过程相结合的方式,通过采用力加载的方式控制板料拉形过程,利用拉形机两侧的离散夹钳作为加载工具,在板料两端加载控制点上施加实时控制的拉形力,使板料实现贴模时,应力最小,最终获得高质量成形的大型三维曲面零件。

2、结合说明书附图,本发明的技术方案如下:

3、一种基于力加载的多夹钳推拉式拉形机的拉形方法,多夹钳推拉式拉形机的多组离散式夹钳组件布置在板料长度方向两端,且沿着板料的纵向均匀分布,离散式夹钳组件包括a液压缸、b液压缸以及夹钳,所述a液压缸的加载端铰接在夹钳的顶端,所述b液压缸的加载端铰接在夹钳的后端;

4、所述拉形方法步骤如下:

5、s1:确定拉形模具位置和板料尺寸;

6、s2:模拟计算板料的预拉伸力和贴模力;

7、s3:根据模拟计算获得的板料的预拉伸力和贴模力进行实际拉形。

8、进一步,所述步骤s1中,板料尺寸根据拉形模具的尺寸确定,包括板料长度方向尺寸和板料宽度方向尺寸,其中:

9、板料长度方向尺寸的计算公式如下:

10、l=l0+2[h1+h2+h3]····················(1)

11、上述公式(1)中:

12、l0为零件的最大展开长度,所述零件是指板料经拉形后最终形成的工件;

13、h1为板料长度方向上的切割余量;

14、h2为板料长度方向上的过渡区长度;

15、h3为板料夹紧部分的余量;

16、板料宽度方向尺寸的计算公式如下:

17、b=b+2h4························(2)

18、上述公式(2)中:

19、b为零件最大展开宽度,所述零件是指板料经拉形后最终形成的工件;

20、h4为板料宽度方向上的切割余量。

21、进一步,所述步骤s2中,模拟计算板料的预拉伸力和贴模力的具体过程如下:

22、s201:模拟计算板料的预拉伸力;

23、s202:模拟计算板料的贴膜力;

24、s203:模拟计算a液压缸和b液压缸的补拉力。

25、更进一步,所述步骤s201中,预拉伸力的计算公式如下:

26、p=σb*bt/n·······················(3)

27、上述公式(3)中:

28、p为预拉伸力;

29、σb为板料的真实屈服应力;

30、b为板料截面宽度;

31、t为板料截面厚度;

32、n为离散分布于板料夹持端同一侧的夹钳数量;

33、a液压缸的预拉伸力、b液压缸的预拉伸力的计算公式如下:

34、fa预=pcosθa·······················(4)

35、fb预=pcosθb·······················(5)

36、fa预sinθa=fb预sinθb···················(6)

37、上述公式(4)、(5)和(6)中:

38、fa预为a液压缸的预拉伸力;

39、fb预为b液压缸的预拉伸力;

40、θa为a液压缸与预拉伸方向的角度,本实施例中,预拉伸方向为水平方向;

41、θb为b液压缸与预拉伸方向的角度,本实施例中,预拉伸方向为水平方向。

42、更进一步,所述步骤s202中,a液压缸与b液压缸的贴模力大小满足如下公式:

43、fb贴=fb预························(7)

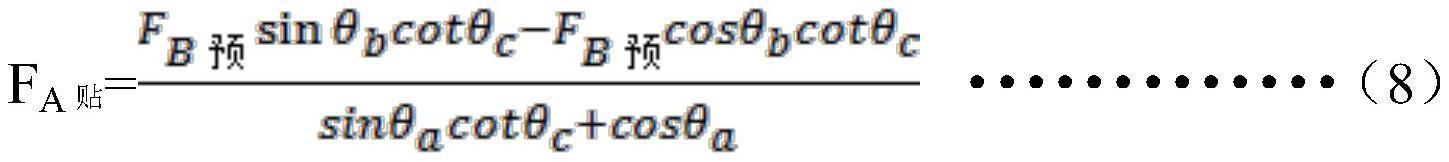

44、

45、上述公式(7)和(8)中:

46、fa贴为a液压缸的贴合力;

47、fb贴为b液压缸的贴合力;

48、fb预为b液压缸的预拉伸力;

49、θa为a液压缸与预拉伸方向的角度;

50、θb为b液压缸与预拉伸方向的角度;

51、θc为拉形模具的曲形模面的各点切线与预拉伸方向之间最大的夹角。

52、更进一步,所述步骤s203中,a液压缸和b液压缸的补拉力计算过程为:模拟按照前述步骤s201和步骤s202模拟计算获得的a液压缸和b液压缸施加的预拉伸力,以及a液压缸和b液压缸施加的贴模力加载,并先后完成预拉伸及贴膜过程后,模拟继续调整a液压缸和b液压缸的载荷,并选择能使拉形的板料应力最小且均匀分布的载荷值分别对应作为a液压缸补拉力和b液压缸的补拉力。

53、进一步,所述步骤s3中,根据步骤s2中模拟计算获得的“板料预拉伸过程中,a液压缸和b液压缸施加的预拉伸力”、“板料贴膜过程中,a液压缸和b液压缸施加的贴模力”以及“对板料实施补拉过程中,a液压缸和b液压缸所施加的补拉力”,基于多夹钳推拉式拉形机,控制a液压缸和b液压缸动作,依次实施包括:预拉伸过程、减载贴模过程、加载贴模以及补拉过程在内的实际拉形过程。

54、更进一步,所述预拉伸过程:在夹钳夹紧板料后,离散分布于板料夹持端同一侧的a液压缸和b液压缸同时加载对板料施加拉力,当离散分布于板料夹持端同一侧的a液压缸和b液压缸加载的拉力分别达到a液压缸和b液压缸施加的预拉伸力时,停止加载。

55、更进一步,所述减载贴模过程:离散分布于板料夹持端同一侧的a液压缸施加的拉力逐渐卸载,降至0n,离散分布于板料夹持端同一侧的b液压缸的施加的拉力保持不变;

56、所述加载贴模过程:离散分布于板料夹持端同一侧的a液压缸从0n开始加载施加推力,当离散分布于板料夹持端同一侧的a液压缸中的一个液压缸数值到达计算值时,此液压缸开始保压,其他同排的液压缸继续加载,直至所有a液压缸的推力达到a液压缸预拉伸力时,停止加载,整个加载贴模过程,b液压缸施加的拉力保持不变。

57、更进一步,所述补拉过程:离散分布于板料夹持端同一侧的a液压缸和b液压缸同时加载或者卸载,直至a液压缸和b液压缸施加的载荷达到a液压缸和b液压缸所施加的补拉力后,保压处理预设时间。

58、与现有技术相比,本发明的有益效果在于:

59、1、本发明所述拉形方法采用力加载的方式来控制推拉式拉形,板料整体受力更均匀,离散式夹钳分布更接近模具形状,操作更简单。

60、2、本发明所述拉形方法与现有的成形方法相比,成形前无需使其中一个液压缸处于垂直状态,即可对任意合理长度的板料进行拉形,使用更方便,应用范围更广。

61、3、本发明所述拉形方法,将原来的贴模过程分为:减载贴模过程与加载贴模过程,减载贴模能有效缓解板料贴模时的应力变化,使最终获得的工件应力分布更小,分布更均匀,能够避免拉裂,并获得回弹量更小的高精度工件。

- 还没有人留言评论。精彩留言会获得点赞!