一种提高复合材料模具防锈性能的制造方法与流程

本发明涉及复合材料模具制造,特别涉及一种提高复合材料模具防锈性能的制造方法。

背景技术:

1、现代飞机的制造过程中大量采用先进复合材料,复合材料零件是在模具下进入到热压罐中进行热压成形的,成形使用的模具型面的轮廓精度、高温高压气密性及表面质量(粗糙度、波纹度)对复合材料产品的精度、表面质量有极大影响,因此复合材料模具的精度、气密性、表面质量长期的稳定性是确保复合材料产品精度、表面质量稳定性的必要条件。

2、目前,模具制造常用的材料为低膨胀合金材料、炭纤维复合材料、铝合金材料、普通钢材料。低膨胀合金材料(如4j36)热膨胀系数小、密度大、不易大气锈蚀、使用寿命长,制造周期短;但成本为普通钢的30倍以上。炭纤维复合材料热膨胀系数小、密度小、不会大气锈蚀;但制造周期长、成本为普通钢的20倍以上、使用寿命较短,低膨胀合金材料和炭纤维复合材料成本都较高,不适合于制造成本要求较低的复合材料模具;铝合金材料密度较小、不易大气锈蚀、使用寿命较长,制造周期短;但热膨胀系数很大,成本为普通钢的3-5倍,不适合于制造固化温度超过100℃的大型、复杂、精密复合材料产品的模具。普通钢材料密度大、成本低,制造周期短、使用寿命长;但热膨胀系数较大、易大气锈蚀,适合于精度要求不严苛、有成本控制要求的一般复合材料产品的模具,常用的如国产普通钢材料如q235a、20钢等,国外普通钢材料如aisi1015、st37-2、st52、astm a572 gr50等,由于其材料成本最低、采购最易、焊接性能和成形、加工性能最好,因此长期是国内、外航空航天领域一般复合材料产品模具最常用的材料,针对此类普通钢材料复合材料模具的防锈处理为喷涂耐高温油漆或做常规氧化处理,钢材料模具使用一段时间后都会产生锈蚀,锈蚀都会直接影响复合材料零件的几何精度及表面质量,会造成产品质量问题,严重时会导致产品报废,损失很大。因此,研究复合材料模具防锈技术,包括各类零件基体本身的防锈性能,以及对各类零件进行适应性的加强防锈处理,对于提高复合材料产品表面质量,避免报废、降低成本,十分必要。

技术实现思路

1、本发明的目的在于克服现有技术中低成本的普通钢材料复合材料模具零件防锈性能差、影响复合材料产品表面质量,甚至造成复合材料产品报废的问题,提供一种提高复合材料模具防锈性能的制造方法,从而提高复合材料产品的表面质量,防止复合材料产品报废。

2、为了实现上述发明目的,本发明提供了以下技术方案:

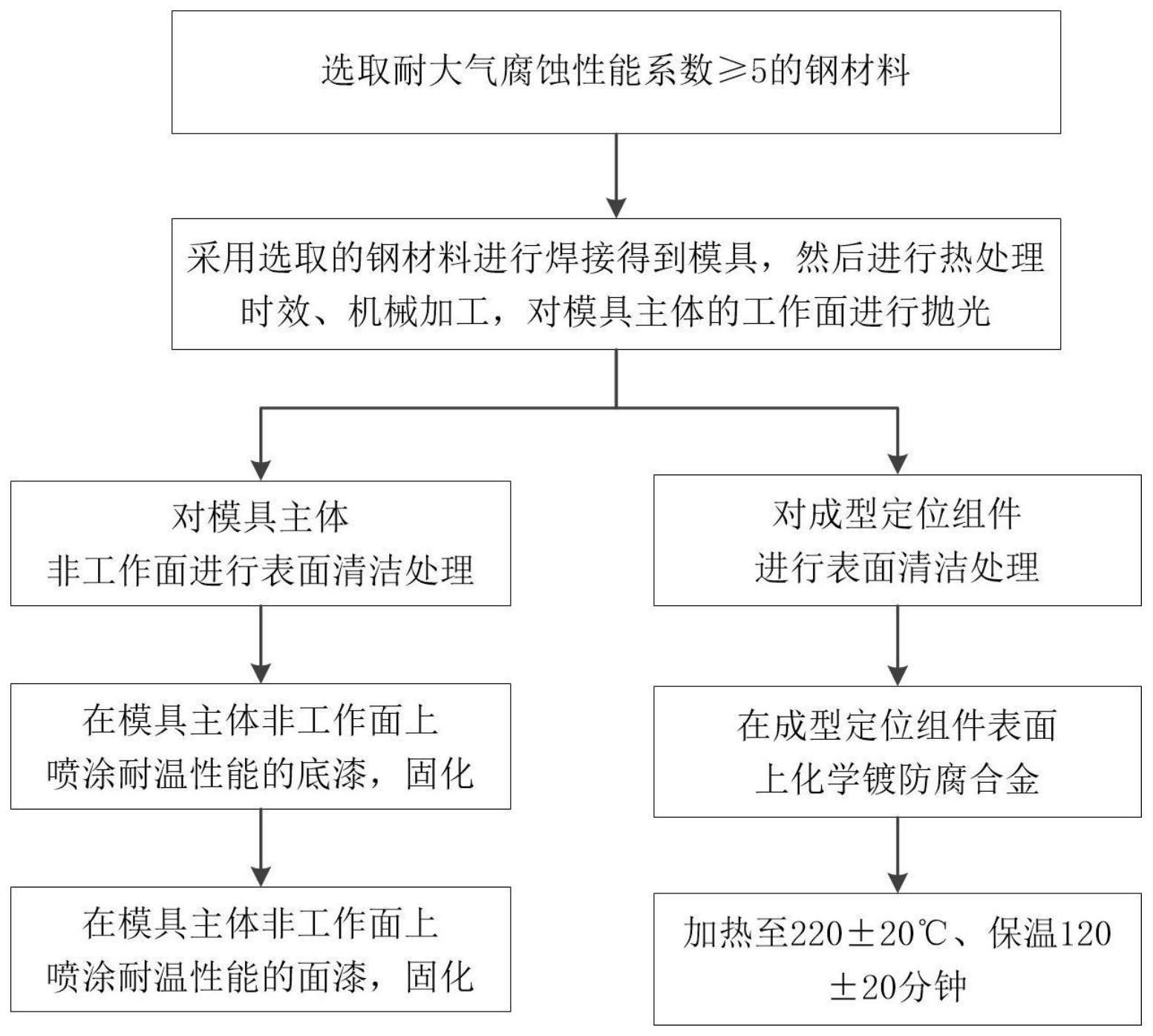

3、一种提高复合材料模具防锈性能的制造方法,模具包括模具主体和成形定位组件,制造工艺包括以下步骤:

4、步骤s1、选取耐大气腐蚀性能系数≥5的钢材料;

5、步骤s2、采用步骤s1选取的钢材料进行焊接得到模具,然后进行热处理时效、机械加工,对模具主体的工作面进行抛光;

6、步骤s3、将模具主体的非工作面按照以下步骤进行防锈处理:

7、步骤s311、对模具主体的非工作面进行表面清洁处理;表面清洁处理包括对非工作面吹砂除锈,打磨表面焊渣、未脱落的氧化物,然后除油除尘;

8、步骤s312、在模具主体非工作面上喷涂耐温性能的底漆,固化,固化条件为:升温至80±10℃保温50±20分钟;

9、步骤s313、在模具主体非工作面上喷涂耐温性能的面漆,固化,固化条件为:升温至80±10℃保温50±20分钟;

10、将成形定位组件按照以下步骤进行防锈处理:

11、步骤s321、对成形定位组件进行表面清洁处理;表面清洁处理包括酸洗、除油、除锈、清洗;

12、步骤s322、在成形定位组件表面上化学镀防腐合金,然后将成形定位组件加热至220±20℃、保温120±20分钟。

13、本发明提供了一种防锈钢材料模具制造工艺,选择耐大气腐蚀性能系数≥5的钢材料用于模具制造,按照模具结构对钢材料进行裁切和焊接,接着进行热处理时效、机械加工,对模具主体的工作面进行抛光通过抛光使模具工作面满足贴合面的几何精度和粗糙度要求,模具采用耐大气腐蚀性能系数≥5的钢材料,模具具有很好的防锈性能;然后对模具主体和成形定位组件分别进行进行防锈处理,模具主体非工作面的防锈处理是采用喷涂耐温性能的底漆和面漆,喷涂底漆和面漆之后均通过加热固化,底漆与金属基体钢材料的粘接性更好,面漆与底漆的粘接更好,能够降低底漆、面漆在模具“冷-热-冷”循环中因热胀冷缩而引起的漆面开裂和脱落的风险,从而有效提高防锈能力;成形定位组件防锈处理是采用化学镀防腐合金,模具耐磨性很好,且表面层致密性极高,因此防锈效果优异。

14、进一步地,选取钢材料的具体过程为:

15、步骤s11、对备用的钢材料进行化学成分测试;

16、步骤s12、根据化学成分通过larrabee-coburn方法计算耐大气腐蚀性能系数;

17、步骤s13、选择耐大气腐蚀性能系数≥5的钢材料作为模具材料。

18、更进一步地,选取钢材料时,要求耐大气腐蚀性能系数≥6.5。耐大气腐蚀性能系数反映了钢材料的耐腐蚀性能,耐大气腐蚀性能系数高制备得到的模具的防锈性能越好,在实际工程中可以根据应用的需求选择耐大气腐蚀性能系数满足要求的钢材料。

19、进一步地,选取的钢材料为q235nh或q295gnh。

20、进一步地,模具主体包括框架、成形模板、龙门架,模具主体是整个模具的主要结构,模具主体尺寸较大,成形定位组件包括加强筋成形块、小镶块、钻模板和真空接头,成形定位组件用于复合材料的成形和定位,成形定位组件的尺寸较小。

21、进一步地,防腐合金为镍-磷合金。

22、与现有技术相比,本发明的有益效果:

23、1、本发明的防锈钢材料模具制造选择耐大气腐蚀性能系数≥5的钢材料,按照模具结构对钢材料进行裁切和焊接,接着进行热处理时效、机械加工,对模具主体的工作面进行抛光通过抛光使模具工作面满足贴合面的几何精度和粗糙度要求,模具采用耐大气腐蚀性能系数≥5的钢材料,模具工作面依然具有很好的防锈性能;然后对模具主体和成形定位组件分别进行进行防锈处理,模具主体防锈处理是采用喷涂耐温性能的底漆和面漆,喷涂底漆和面漆之后均通过加热固化,底漆与金属基体钢材料的粘接性更好,面漆与底漆的粘接更好,能够降低底漆、面漆在模具“冷-热-冷”循环中因热胀冷缩而引起的漆面开裂和脱落的风险,从而有效提高防锈能力;成形定位组件防锈处理是采用化学镀防腐合金,提高模具的耐磨性和抗蚀性很好,且表面层致密性极高,防锈效果优异。

24、2、本发明防锈钢材料模具具有优异防锈性能,在复合材料零件制备时的“冷-热-冷”条件下不会出现漆面开裂和脱落的风险,模具具有较长的寿命,模具使用维护成本降低。本发明采用低成本的钢板材料制造模具,防锈性能好,相对于防锈性能好的低膨胀合金材料和炭纤维复合材料的,本发明的材料成本降低70%以上;相对于q235a材料的传统防锈技术,本发明制备的模具防锈性能够提升5-10倍,能确保复合材料产品型面精度和表面质量长期稳定,有利于批量生产用于复合材料零件模具,实现高质量、低成本的目的,使(批量生产的复合材料零件精度稳定、质量稳定。

- 还没有人留言评论。精彩留言会获得点赞!