一种便于快速更换的工装夹具的制作方法

本发明涉及夹具,特别涉及一种便于快速更换的工装夹具。

背景技术:

1、工装,即工艺装备:指制造过程中所用的各种工具的总称,包括刀具/夹具/模具/量具/检具/辅具/钳工工具/工位器具等,工装为其通用简称,夹具:顾名思义,用以装夹工件(或引导刀具)的装置。

2、现有的夹具为了便于快速更换工件通常设置为双侧夹板同时电动夹紧的结构(如cn217751079u一种具备快速定位功能的电子产品工装夹具),但现有的夹具具有以下问题:

3、1、夹板的夹紧面为整体的板面,无法根据需要调整夹紧点,不便于夹紧不同外形的工件;

4、2、通常不具备吸尘功能,无法对夹具上的加工碎屑、灰尘进行清除。

技术实现思路

1、本发明提供一种便于快速更换的工装夹具,用以解决背景技术提出的技术问题中至少一项。

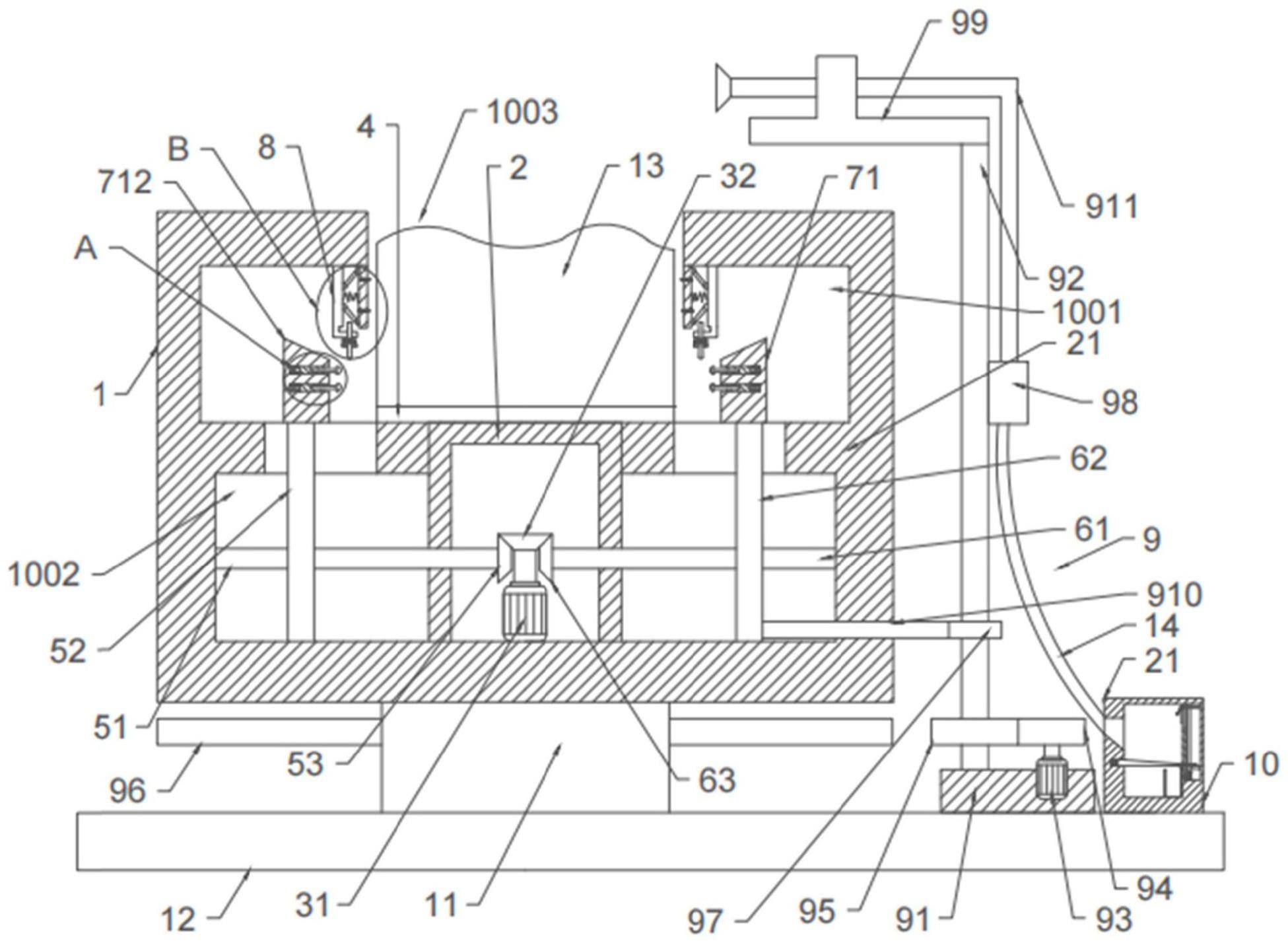

2、为解决上述技术问题,本发明公开了一种便于快速更换的工装夹具,包括:

3、固定箱,固定箱内分隔为上腔体和下腔体,下腔体内中部固定嵌设有驱动箱,上腔体上端设置开口;

4、驱动机构,驱动机构连接在驱动箱内;

5、水平支撑板,水平支撑板连接在上腔体下端内壁,水平支撑板上用于安装工件;

6、第一夹紧组、第二夹紧组,第一夹紧组、第二夹紧组分别用于夹紧工件的左右两侧,所述第一夹紧组和第二夹紧组由驱动机构驱动;

7、可调式夹板结构,第一夹紧组、第二夹紧组的夹紧端分别连接有所述可调式夹板结构。

8、优选的,所述驱动机构包括:第一电机,固定连接在驱动箱内,所述第一电机的输出轴固定连接有第一锥齿轮。

9、优选的,第一夹紧组包括:第一水平螺杆、第一螺纹滑块,所述第一水平螺杆与下腔体左侧内壁及驱动箱左侧转动连接,第一水平螺杆右端位于驱动箱内、且第一水平螺杆右端固定连接有第二锥齿轮,第一螺纹滑块螺纹连接在第一水平螺杆上;

10、所述第二夹紧组包括:第二水平螺杆、第二螺纹滑块,所述第二水平螺杆与下腔体右侧内壁及驱动箱右侧转动连接,第一水平螺杆左端位于驱动箱内、且第二水平螺杆右端固定连接有第三锥齿轮,所述第二锥齿轮、第三锥齿轮分别与第一锥齿轮啮合,所述第二螺纹滑块连接在第二水平螺杆上;

11、所述固定箱上端设置供第一螺纹滑块移动和第二螺纹滑块移动的第一滑孔;所述第一螺纹滑块上端及第二螺纹滑块上端分别连接有可调式夹板结构。

12、优选的,所述可调式夹板结构包括第一夹板,所述第一夹板固定连接在第一螺纹滑块或第二螺纹滑块上端,所述第一夹板内侧沿着纵向及横向间隔布置若干第一水平连接凹槽;

13、每个第一水平连接凹槽连接一组第一定位组,第一定位组包括:第一连接块,第一连接块连接在第一水平连接凹槽内,第一连接块内侧设置水平螺纹孔;水平连接螺纹杆,用于连接至水平螺纹孔内,水平连接螺纹杆靠近工件的一侧设置定位头。

14、优选的,第一连接块沿着左右方向滑动连接在第一水平连接凹槽内,所述第一定位组还包括第一弹簧和力传感器,所述第一弹簧固定连接在第一连接块与第一水平连接凹槽内壁之间,所述第一连接块内侧或第一水平连接凹槽靠近工件的一侧设置力传感器。

15、优选的,还包括两组左右对称的第三夹紧组,两组第三夹紧组分别与两组可调式夹板结构配合,左右相对的两个第一夹板上端均设置斜面;两个斜面相互靠近的一侧的高度,低于两个斜面相互远离的一侧的高度;

16、所述第三夹紧组包括:

17、第一固定块,固定连接在上腔体上端内壁,所述第一固定块下端设置水平延伸段;

18、竖向导杆,竖向导杆沿着上下方向滑动贯穿第一固定块,所述竖向导杆与水平延伸段之间固定连接有第三弹簧,竖向导杆下端为弧面;

19、第二夹板,第二夹板上端沿着左右方向滑动连接在上腔体上端内壁,第二夹板与第一固定块之间固定连接有第二弹簧,所述第二夹板内侧沿着纵向及横向间隔布置若干第二水平连接凹槽,每个第二水平连接凹槽连接一组第一定位组;

20、两组第一滑块,两组第一滑块上下间隔的滑动连接在第二夹板靠近工件的一侧;

21、两组上下对称的第二连接块,所述第二连接块一端与第一固定块的靠近对应的第二夹板的一侧的上部或下部铰接,所述第二连接块另一端与第一滑块铰接,所述竖向导杆上端位于下侧的第二连接块的正下方。

22、优选的,固定箱底端固定连接有支撑轴,支撑轴下端转动连接在安装座上端,便于快速更换的工装夹具还包括多功能辅助装置,多功能辅助装置与第一螺纹滑块或第二螺纹滑块连接,多功能辅助装置包括:

23、水平安装滑板,所述水平安装滑板沿着左右方向滑动连接在安装座上端;

24、竖直支柱,竖直支柱下端与水平安装滑板上端转动连接;

25、第二电机,所述第二电机嵌设在水平安装滑板上,所述第二电机的输出轴固定连接第一齿轮,所述竖直支柱上固定套接第二齿轮,所述第一齿轮与第二齿轮啮合;

26、第四齿轮,所述第四齿轮固定套接在支撑轴上,所述第四齿轮与第二齿轮啮合;

27、水平连接板,所述水平连接板转动套接在竖直支柱下部,所述水平连接板通过水平伸缩杆与第一螺纹滑块或第二螺纹滑块固定连接;

28、吸尘装置,所述吸尘装置与所述竖直支柱固定连接,所述吸尘装置的进尘口连接有吸尘管;

29、支撑架,所述支撑架固定连接在竖直支柱上端,所述吸尘管贯通支撑架,所述吸尘管连接有吸尘头。

30、优选的,所述多功能辅助装置包括多功能处理装置,多功能处理装置包括:

31、处理箱,所述处理箱的一侧设置处理进口,所述处理进口通过连接软管与吸尘装置的出尘口连接,处理箱内设置处理腔,所述处理箱内、位于处理腔的远离水平安装滑板的一侧上下间隔设置第一腔体、第二腔体;

32、第一凹槽,所述第一凹槽设置在处理箱靠近水平安装滑板的一侧;

33、分离板,所述分离板上设置若干过水通孔,所述分离板一端沿着左右方向滑动连接在第一凹槽内,所述分离板与第一凹槽内壁之间固定连接第四弹簧,所述分离板上端为导向斜面,导向斜面靠近第一凹槽的一侧的高度高于导向斜面远离第一凹槽的一侧的高度;

34、收集槽,所述收集槽设置在所述处理箱内下端远离水平安装滑板的一侧;

35、支撑块,所述支撑块固定连接在所述处理箱远离水平安装滑板的一侧的内壁,所述分离板支撑在支撑块上;

36、第三电机,所述第三电机安装在第二腔体内;

37、竖向螺杆,所述竖向螺杆与第一腔体转动连接,所述竖向螺杆下端与第三电机的输出轴固定连接;

38、凸轮,所述凸轮固定套接在所述竖向螺杆上,所述第一腔体设置连通处理腔的连通口,所述凸轮部分位于所述连通口内,所述凸轮与分离板的远离水平安装滑板的一侧接触;

39、第三螺纹滑块,螺纹连接在竖向螺杆上部;

40、安装支架,所述安装支架位于所述处理腔内,且安装支架与第三螺纹滑块的前侧固定连接;

41、竖向齿条,所述竖向齿条固定连接在处理腔的远离水平安装滑板的一侧;

42、第三齿轮,所述第三齿轮转动连接在安装支架下部,所述第三齿轮与竖向齿条啮合;

43、喷水管,安装在所述第三齿轮上,所述喷水管的进水口通过进水软管连接有进水装置。

44、优选的,还包括智能控制系统,所述智能控制系统包括:

45、速度传感器,第一螺纹滑块和第二螺纹滑块均由对应的速度传感器检测移动速度;

46、位移传感器,每个定位头均由对应的位移传感器检测位移;

47、第一获取装置,用于获取工件信息,所述工件信息包括:目标加工姿态信息;

48、第一检测装置,用于获取基准的工件的实际轮廓;

49、第二检测装置,用于获取基准的工件的重量;

50、控制装置、第一报警器、第二报警器,所述控制装置分别与速度传感器、位移传感器、第一获取装置、第一检测装置、第二检测装置、第一报警器、第二报警器电连接,所述控制装置基于速度传感器、位移传感器、第一获取装置、第一检测装置、第二检测装置控制第一报警器及第二报警器工作,包括:

51、基于基准的工件的实际轮廓以及目标加工姿态信息确定工件实际轮廓的关键定位点位置集,每个基准的工件的一种加工姿态对应一种关键定位点位置集;基于工件实际轮廓的关键定位点位置集部署水平连接螺纹杆,每个工件实际轮廓的关键定位点对应一个水平连接螺纹杆;

52、调整对应的水平连接螺纹杆的位置,并控制第一电机以第一参数工作,对基准的工件进行夹紧,确定水平连接螺纹杆对应的力传感器、速度传感器、位移传感器的第一检测值,力传感器的第一基准值检测值在对应的理论夹紧力的基准范围内;第一参数包括:功率、转速、工作时长;

53、从夹具上拆卸基准的工件,将实际的工件安装于夹具,并控制第一电机以第一参数工作,对实际的工件进行夹紧,确定水平连接螺纹杆对应的力传感器、速度传感器、位移传感器的第二检测值;

54、基于速度传感器、位移传感器的第一检测值、第二检测值确定第一评估结果q,当第一评估结果q大于第一预设值控制装置控制第一报警器进行报警;

55、

56、τ为螺纹滑块的移动速度对夹紧影响度,n为螺纹滑块的数量,v2j第j个螺纹滑块对应的速度传感器第一检测值的均值,v2j为第j个螺纹滑块对应的速度传感器的第二检测值的均值,ω为定位头位置对夹紧影响度,lk2为第k个定位头的位移传感器的第二检测值,lk1为第k个定位头的位移传感器的第一检测值,为第k个定位头的位置重要度;

57、基于水平连接螺纹杆对应的力传感器的第一检测值、第二检测值、理论夹紧力、第一评估结果确定第二评估结果p,当第二评估结果p大于第二预设值,控制装置控制第二报警器进行报警;

58、

59、m为工件实际轮廓的关键定位点位置集中关键定位点的数量,δi为第i个关键定位点的重要度,fi1为第i个关键点的力传感器的第一检测值,fi2为第i个关键点的力传感器的第二检测值;fi0为第i个关键点对应的理论夹紧力,fi3为|fi2-fi0|对应的最大允许基准值。

60、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!