一种带倒挂式动力头的数控龙门钢板锯铣机的制作方法

本发明涉及一种带倒挂式动力头的数控龙门钢板锯铣机。

背景技术:

1、现有技术如宾焕南在《金属加工》2009年第11期上发表的论文《半自动车铣切管机》,其动力头由1~1.5kw电动机7带动两根主轴旋转,用一个压紧轮来调整皮带的传递力,主轴上可装138mm直径的机械紧固式组合锯片合金刀8。动力头安装在平板上,与床面上四套导柱6连接安装。床面上还安装一套进刀液压缸5,在床面上可以前进后退,缸上固有进刀靠模板3,与动力头安装板上配置的微调机构组件4组成进刀控制装置,靠模曲线按快速接近、适速进刀要求进行设计。缸动时,在靠模用力作用下,推动动力头在导柱6的约束下,上下移动实现进刀。1.5kw电动机7用四根两端有螺纹的拉杆2穿过床面板与动力头的下安装板连为一体,也能上下随动。以及公开号为cn209036133u的专利:一种金属圆锯床锯切力测试装置,包括金属圆锯床、圆柱形金属工件、传感器模块、数据采集前端和移动工作站;所述圆柱形金属工件安装在金属圆锯床的工件夹具上,传感器模块安装在金属圆锯床的工件夹具上,传感器模块用于检测金属圆锯床的锯片切削圆柱形金属工件时圆柱形金属工件受到的锯切力,传感器模块通过数据采集前端连接移动工作站;所述金属圆锯床包括减速箱、移动工作台、锯片、固定底座和工件夹具。从以上现有技术均可看出,目前动力头都是设置在机床横梁下面的形式,也即动力头设置在底座上滑动,这样动力头连接的锯片大部分位于待锯切钢板2的下方,如图1、图2所示, 动力头埋在下面的,底座3上端面通过左右两根立柱连接支撑板1,支撑板1用于支撑放置待锯切钢板2(动力头的活动空间即为支撑板1与底座3之间的空间),而支撑板厚度不能太厚,只能30-40mm厚;待锯切钢板2在上面,支撑板40mm厚都是比较厚的了,支撑板越厚,锯切刚性越好,锯切稳定性越好,但是这样的结构,支撑板越厚,刀具直径必须越大,不然刀具够不着锯切材料,而刀具只有2.7mm厚,而这么薄的刀具,直径越大,锯切时偏摆越严重。另外支撑板1不能采用太厚的厚度,否则锯切厚度将会下降,另外,由于支撑板1较薄,所以支撑板1的刚性不好,导致锯切时稳定性一般,锯切后的表面精度,尤其是用于钢板锯切的锯切机床,锯切后的钢板表面精度一般。

2、根据人体操作的方便性,机床上料的高度一般都是在700到800mm之间,是自然人体能上料最方便的一个高度,现有技术中把动力头埋在下面(就是类似于木工锯机的动力头的设置方式),要保证上料高度在七八百,那么动力头下面的底座3就相当矮,因为底座高了之后,底座上方的动力头又进一步把高度抬高,动力头上端的支撑板则更高,然后在这上面放待锯切钢板2,就很不方便,所以说现有技术有这个缺点,这种下埋式动力头下方的底座3以及动力头的支撑板1都不能做厚。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种带倒挂式动力头的数控龙门钢板锯铣机,采用龙门框架式的机床架主体,横梁、立柱及底座等主要部件均采用铸件制造,采用线轨这样的滚滑复合机构,配合动力头倒挂的设计,可以采用更厚的底座,由此底座的刚度好,多方面的设计配合使得本锯机锯切稳定,精度高,锯切出来的钢板的表面精度可以达到铣削的表面精度。

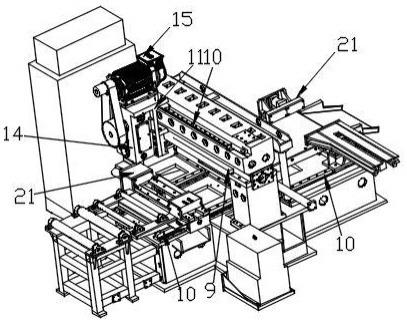

2、为实现上述目的,本发明的技术方案是设计一种带倒挂式动力头的数控龙门钢板锯铣机,包括呈龙门框架式的机床架主体,机床架主体下部固定连接有底座,底座两侧分别设有送料平台和出料平台;

3、机床架主体包括两根固定连接在底座上端的立柱及固定连接在立柱上端的横梁,横梁上滑动设置动力头,动力头上的刀盘设置在横梁下方,刀盘的刀轴所处高度高于送料平台的高度。采用龙门框架式的机床架主体,机床运行时刀具稳定,配合动力头倒挂的设计,使得本锯机锯切稳定,精度高,锯切出来的钢板的表面精度可以达到铣削的表面精度。另外,本技术方案还可以设置位于底座一侧的数控台用于数控操作(伺服电机、油缸等)。由于动力头倒挂式,悬挂在横梁上,位于底座上方,所以底座可以用钢板焊接而成,可以用铸件铸成,这样可以铸得很结实,由于钢板锯切是重型冲击式的锯切(因为是钢板,所以是重型),而本技术这样的底座就很稳定,因为刚性很足。

4、进一步的技术方案是,横梁长度方向垂直于送料方向,横梁下端部沿横梁宽度方向的左右两边设置用于动力头横向行走的硬轨,横梁上端部靠近送料平台的上边缘设置与动力头适配的线轨。线轨、硬轨均可采用市面上的滚滑复合机构,以提高动力头移动的稳定性。在动力头的设置方面,横梁下端部左右两边设置硬轨配合横梁上方设置的线轨用于动力头横向移动,通过伺服电机、丝杆传动,精度高,精度3~5丝。

5、进一步的技术方案是,横梁内设置丝杆螺母机构,丝杆螺母机构的丝杆与驱动动力头横向行走的伺服电机的输出轴相连,丝杆螺母机构的螺母与动力头固定相连。驱动动力头横向行走的伺服电机固定连接在横梁上。

6、进一步的技术方案为,刀盘的刀轴上安装有锯切钢板用的锯片,锯片其刀体的厚度为2.3mm、其刀齿的厚度为2.7mm;刀盘的刀轴设置在动力头的主轴箱内,刀轴通过传动箱的传动机构与主轴伺服电机的输出轴相连。刀盘锯切方面,通过伺服驱动,稳定。

7、进一步的技术方案为,动力头包括动力头架以及固定设置在动力头架上的传动箱和主轴箱;被锯片锯切的待锯切钢板的厚度为20~100mm厚。现有技术中的铣床、钻床、锯床其动力头都是在下面,本方案将动力头设置在上面,采用倒挂式,由于本锯床其动力头为下吊式或者说倒挂式(加上锯片刀薄(刀体才2.3mm,刀齿2.7mm),刀齿采用陶瓷材质,硬而脆,如果采用现有技术的动力头设置在下面的形式,可以锯切的工件厚度会很薄),底座可以采用更厚的厚度(比如500mm或635mm,底座的厚度可以根据用户自动线的上料高度作适应性调整),这样可以锯切的工件厚度更厚(可以锯切更厚的工件,待锯切钢板的厚度最厚可为100mm),并且由于底座可以更厚,所以底座的刚度好,对提高加工精度起到有利的作用,本技术方案中锯切后的钢板表面精度能达到铣削的表面精度,能达到如此优良的粗糙度,其中一部分原因也是因为底座的刚性好,使得锯切时更稳定。

8、另外,虽然本技术名为锯铣机,实质上仍然是锯机或者说锯床,但其锯切后的钢板的表面精度可以达到铣削的表面精度,因此申请人将之称其为锯铣机,意为一种可以达到铣削表面精度的锯床(或者说锯机)。本技术中的动力头倒挂(倒挂在龙门框架的横梁上)的形式不限于仅用于锯机上,也可以用于铣床或钻床等其他加工机床上,只要是同样为了实现采用更厚的底座,提高底座刚度,实现加工更厚的工件的目的,而采用动力头倒挂形式的,都在本技术的保护范围内。

9、本锯机锯切后的钢板的表面精度能达到铣削的表面精度,锯切后的钢板的表面精度为ra6.3,钢板再研磨后是ra0.4。本锯机锯切后的钢板的粗糙度大部分情况下好于6.3,有时能达到3.2、1.6(测量粗糙度的仪器型号为tr200/100便携式表面粗糙度测量仪或三丰粗糙度仪tr200金属表面粗糙度测量仪),有时不可避免会带刀,带刀的话粗糙度就为6.3,对于非钢厂用户,ra6.3已经满足要求,那么采用本锯床加工后,后续就无需再加工,对于钢厂用户,其对粗糙度的要求为ra0.4,那么在采用本锯床(锯机)加工后再增加一道研磨工序即可,正常是客户是不需要的,直接采用本机床锯切加工即可包装出货。

10、进一步的技术方案为,刀盘包括固定连接在主轴箱外表面的刀盘座以及与刀盘座螺栓连接的锯片防护板,刀轴穿过主轴箱外表面后与主轴箱内的主轴相连,主轴箱内的主轴通过传动箱的传动机构与主轴伺服电机的输出轴相连;

11、所述锯片位于刀盘座与锯片夹持片之间;刀盘座与锯片防护板之间还设有至少两对可避免锯片抖动的锯片夹持片。锯片夹持片可避免锯片抖动,或者说可避免锯片在锯片压盘内“游动”(意指锯片虽然由刀轴传动后为旋转运动,但在竖向面上由于机床的振动等其他原因锯片呈现在锯片压盘内左右游走,也即锯切面并非完全的竖直面的情况)。

12、进一步的技术方案为,每对锯片夹持片由分别位于锯片两侧的一块锯片抱片构成,每片锯片抱片的表面精度小于等于rc0.4。由于锯片抱片的表面精度非常高,所以当锯片在旋转时出现抖动时会由于锯片抱片的存在而减少抖动,锯片抱片起到纠正锯片锯切面的作用。

13、进一步的技术方案为,底座的一侧设置油缸,油缸的活塞杆的露出端固定连接有用于插进锯缝以防止夹刀的锲子;锲子位置上位于锯片的锯切面的正下方。油缸推进锲子,将锲子插进锯缝里去以防止夹刀,防止锯切形成的缝隙向内收缩,用于应对收缩应力。

14、进一步的技术方案为,横梁、立柱、底座及锯片压盘均为铸造件;

15、所述送料平台和/或出料平台上设有用于夹持钢板的夹持机构,所述送料平台和/或出料平台上设有用于夹持机构纵向行走的线轨,夹持机构与丝杆螺母机构相连、通过丝杆螺母机构传动而在线轨上移动,丝杆螺母机构的丝杆与伺服电机的输出轴相连。横梁、立柱、底座及锯片压盘等主要部件均为铸造件,这样机床的刚性好,刀具稳定,有利于锯切后的钢板的表面具有优良的粗糙度。伺服主轴、伺服进给、伺服送料,可以保证锯切钢板时更稳定。

16、进一步的技术方案为,底座内部、位于刀盘下方设有便于锯屑收集以及及时清理的锯屑采集结构。现有技术中,对于钢板锯切后产生的锯屑,没有较好的收集结构,增加了后期清理收集锯屑的工作量。

17、本发明的优点和有益效果在于:采用龙门框架式的机床架主体,横梁、立柱及底座等主要部件均采用铸件制造,采用线轨这样的滚滑复合机构,配合动力头倒挂的设计,可以采用更厚的底座,由此底座的刚度好,多方面的设计配合使得本锯机锯切稳定,精度高,锯切出来的钢板的表面精度可以达到铣削的表面精度。

18、在动力头的设置方面,横梁下端部左右两边设置硬轨配合横梁上方设置的线轨用于动力头横向移动,通过伺服电机、丝杆传动,精度高,精度3~5丝。传动速度也快。

19、刀盘锯切方面,通过伺服驱动,稳定。

20、由于本锯床其动力头为下吊式或者说倒挂式(加上锯片刀薄 ,刀齿采用陶瓷材质,硬而脆,如果采用现有技术的动力头设置在下面的形式,可以锯切的工件厚度会很薄),底座可以采用更厚的厚度,这样可以锯切的工件厚度更厚(可以锯切更厚的工件,待锯切钢板的厚度最厚可为100mm),并且由于底座可以更厚, 所以底座的刚度好,对提高加工精度起到有利的作用,本技术方案中锯切后的钢板表面精度能达到铣削的表面精度,能达到如此优良的粗糙度,其中一部分原因也是因为底座的刚性好,使得锯切时更稳定。

21、本锯机锯切后的钢板的表面精度能达到铣削的表面精度,锯切后的钢板的表面精度为ra6.3,钢板再研磨后是ra0.4。本锯机锯切后的钢板的粗糙度大部分情况下好于6.3,有时能达到3.2、1.6 ,有时不可避免会带刀,带刀的话粗糙度就为6.3,对于非钢厂用户,ra6.3已经满足要求,那么采用本锯床加工后,后续就无需再加工,对于钢厂用户,其对粗糙度的要求为ra0.4,那么在采用本锯床(锯机)加工后再增加一道研磨工序即可,正常是客户是不需要的,直接采用本机床锯切加工即可包装出货。

22、锯片夹持片可避免锯片抖动,或者说可避免锯片在锯片压盘内“游动”;

23、由于锯片抱片的表面精度非常高,所以当锯片在旋转时出现抖动时会由于锯片抱片的存在而减少抖动,锯片抱片起到纠正锯片锯切面的作用。

24、油缸推进锲子,将锲子插进锯缝里去以防止夹刀,防止锯切形成的缝隙向内收缩,用于应对收缩应力。

25、横梁、立柱、底座及锯片压盘等主要部件均为铸造件,这样机床的刚性好,刀具稳定,有利于锯切后的钢板的表面具有优良的粗糙度。伺服主轴、伺服进给、伺服送料,可以保证锯切钢板时更稳定。

- 还没有人留言评论。精彩留言会获得点赞!