减速器壳体总成自动化加工检测生产线的制作方法

本发明涉及减速器壳体总成,尤其涉及减速器壳体总成自动化加工检测生产线。

背景技术:

1、汽车减速器是实现车辆减速增扭、轮间差速及按布置结构要求改变动力传递方向功能的总成部件,减速器壳体(以下简称“减壳”),是汽车减速器种的一个重要零部件,减壳的种类较多,且工件多为铸铁件,重量较重,在对减壳进行加工时,需要人工借助辅助工具将减壳放倒机床上,上下料强度大,且加工完成后,减壳表面有毛刺和砂眼,需要人工检测和去毛刺,在搬运过程中容易造成人员伤害,而且人工检测砂眼容易漏检从而降低了车辆的安全性能,另外,减壳加工完成后还需装配轴承盖,装配过程多为人工拿取轴承盖并借助辅助机床将轴承盖压装在减壳上,压装过程容易因受力不均匀而发生偏斜,从而导致轴承盖压装不到位,影响减壳成品的良品率。

2、因此,有必要提出一种减速器壳体总成自动化加工检测生产线,以克服现有技术的缺陷。

技术实现思路

1、本发明的目的是解决现有技术中的问题,提供一种减速器壳体总成自动化加工检测生产线。

2、本发明的技术方案是:

3、一种减速器壳体总成自动化加工检测生产线,包括输送上料装置、第一地轨输送线、砂眼检测装置、第一打磨装置、压销拧紧装置、变位装置、第二地轨输送线、第三地轨输送线、spc自动检测装置和第二打磨装置,输送上料装置垂直设置在第一地轨输送线的始端,输送上料装置上设置有智能识别组件,第一地轨输送线上设置有上料组件和下料组件,砂眼检测装置和压销拧紧装置依次设置在第一地轨输送线的一侧,第一打磨装置设置在第一地轨输送线的另一侧,变位装置设置在第一地轨输送线的末端,第二地轨输送线和第三地轨输送线上均设置有上料组件,spc自动检测装置设置在第三地轨输送线一侧,第二打磨装置设置在第三地轨输送线的尾端。

4、优选的,输送上料装置包括双层输送线,双层输送线的两端均设置有顶升移栽机构,双层输送线上流转设置有若干上料托盘,智能识别组件包括识别框架、识别升降模组和识别相机,识别升降模组设置在识别框架上,识别相机设置在识别升降模组的滑座上,上料组件包括上料机器人,上料机器人的自由端设置有上料抓手,下料组件包括下料机器人,下料机器人的自由端设置有下料抓手和下料视觉相机,砂眼检测装置包括检测支架,检测支架中部设置有检测平台,检测支架上部设置有检测升降模组,检测升降模组的滑座上设置有检测视觉相机。

5、优选的,第一打磨装置包括第一打磨机器人、第一打磨刀柄库和若干打磨定位平台,若干打磨定位平台并列设置在第一打磨机器人的一侧,第一打磨刀柄库设置在第一打磨机器人的另一侧,第一打磨机器人的自由端设置有第一打磨主轴。

6、优选的,压销拧紧装置包括压销地轨、螺栓振动盘、气动压机、快换台、压销缓存台、压销ng工作台、伺服压机、手动压机和若干上料小车,压销地轨上设置有压销机器人,压销机器人的自由端设置有多用抓手,螺栓振动盘、气动压机、快换台、压销缓存台、压销ng工作台、伺服压机、手动压机和若干上料小车环绕压销地轨设置。

7、优选的,变位装置包括翻转底座、翻转支架和翻转气缸,翻转支架铰接在翻转底座上,翻转气缸能带动翻转支架绕其铰接点转动,翻转支架上对称设置有两个压紧机构,压紧机构包括压紧气缸和压紧板,压紧气缸的固定端铰接在压紧支架上,压紧板与压紧气缸的伸出端连接,变位装置通过第一转序装置与第二地轨输送线对接,第一转序装置包括第一转序机器人、转序快换支架和两个转序地轨,两个转序地轨平行设置,且与第二地轨输送线垂直,第一转序机器人设置在转序地轨远离第二地轨输送线的一端,第一转序机器人的自由端设置有第一转序抓手,转序快换支架设置在第一转序机器人一侧。

8、优选的,第二地轨输送线与第三地轨输送线呈直线排列,且二者之间设置有第二转序装置,第二转序装置包括第二转序机器人和若干转序交换台,第二转序机器人设置在第二地轨输送线尾端,若干转序交换台设置在第二转序机器人和第三地轨输送线之间,转序交换台包括交换台支架以及设置在交换台支架上的移位气缸,交换台支架上滑动设置有交换托盘,交换托盘与移位气缸的伸出端连接。

9、优选的,spc自动检测装置包括检测底座,检测底座上设置有控制箱和若干检测工位,检测工位均设置有相对应的检测探头组件一和检测探头组件二,检测探头组件一和检测探头组件二均与控制箱电连接,检测底座两侧均设置有检测缓存台。

10、优选的,第二打磨装置包括第二打磨机器人、第二打磨刀柄库和打磨翻转机,打磨翻转机设置为两个,两个打磨翻转机对称设置,第二打磨机器人设置在两个打磨翻转机之间,第二打磨机器人的自由端设置有第二打磨主轴和打磨相机,第二打磨刀柄库设置在第二打磨机器人一侧,打磨翻转机包括翻转安装座、压紧旋转单元和定位单元,压紧旋转单元和定位单元分别设置在翻转安装座顶部两端,压紧旋转单元包括翻转伺服电机、转盘、压紧缸、压紧板和定位板,压紧缸、压紧板和定位板均设置在转盘上,转盘由翻转伺服电机驱动旋转,定位单元包括定位顶尖和锁紧气缸,定位顶尖可由锁紧气缸驱动在翻转安装座上滑动。

11、优选的,减速器壳体总成自动化加工检测生产线还包括辅助地轨输送线,辅助地轨输送线与第一地轨输送线平行设置,辅助地轨输送线的始端设置有输送上料装置和智能识别组件,辅助地轨输送线上设置有上料组件,辅助地轨输送线的末端一侧设置有下料输送线,辅助地轨输送线和第一地轨输送线之间设置有环形循环输送线。

12、优选的,第一地轨输送线和辅助地轨输送线的两侧均设置有抽检台和吹气清理装置,抽检台包括抽检架、抽检气缸和抽检托盘,抽检托盘由抽检气缸驱动滑动设置在抽检架上,吹气清理装置包括清屑斗,清屑斗内壁四周设置有若干吹气嘴,清屑斗下方设置有接屑斗。

13、与现有技术相比,本发明的有益效果是:

14、本发明通过设置输送上料装置、第一地轨输送线、砂眼检测装置、第一打磨装置、压销拧紧装置、变位装置、第二地轨输送线、第三地轨输送线、spc自动检测装置和第二打磨装置,实现不同规格、不同型号减壳的自动化生产,机器人基于视觉系统代替人工进行减壳的自动化加工、检测、打磨、装配,实现无人化作业,实现减壳加工的有效管控,提高减壳的加工效率,消除了人工作业的安全隐患,节约生产成本和人工成本。

技术特征:

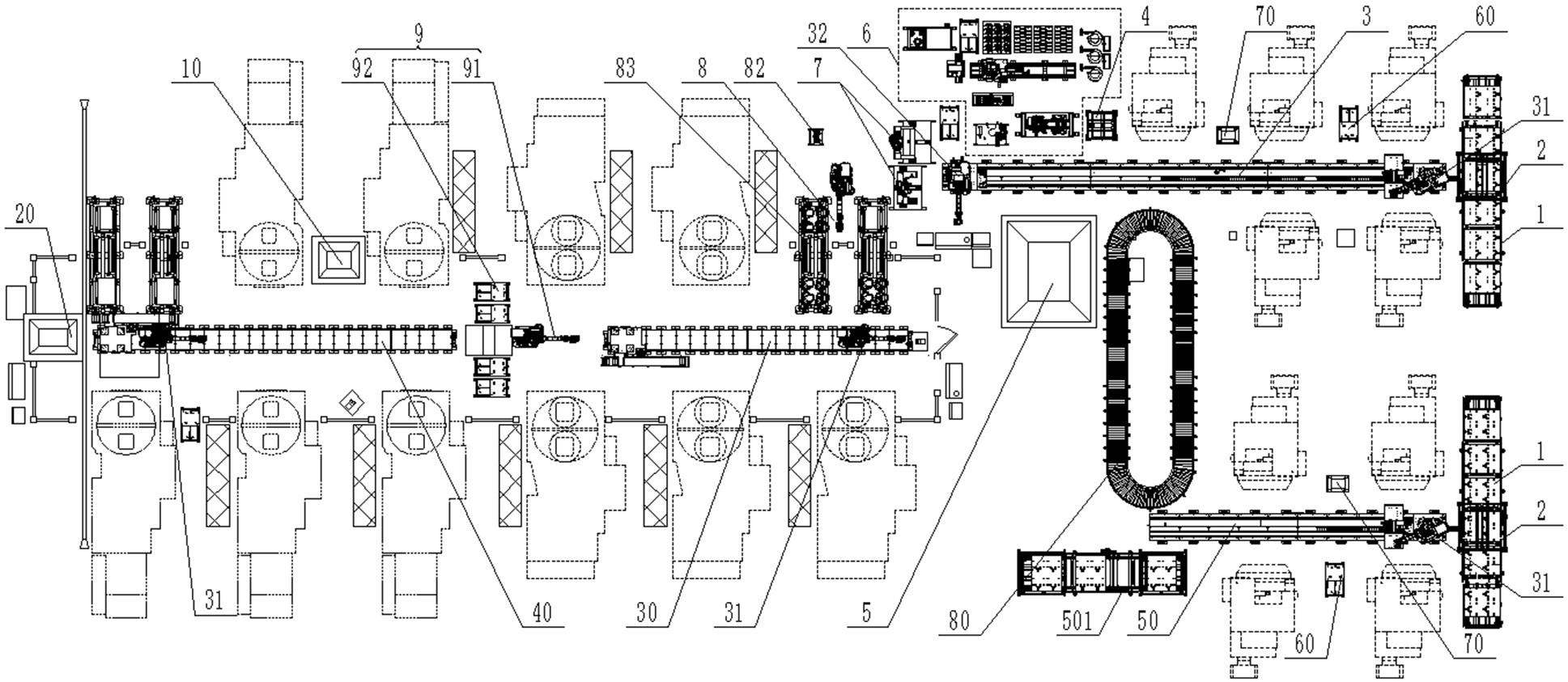

1.一种减速器壳体总成自动化加工检测生产线,其特征在于:包括输送上料装置(1)、第一地轨输送线(3)、砂眼检测装置(4)、第一打磨装置(5)、压销拧紧装置(6)、变位装置(7)、第二地轨输送线(30)、第三地轨输送线(40)、spc自动检测装置(10)和第二打磨装置(20),所述输送上料装置(1)垂直设置在所述第一地轨输送线(3)的始端,输送上料装置(1)上设置有智能识别组件(2),第一地轨输送线(3)上设置有上料组件(31)和下料组件(32),所述砂眼检测装置(4)和压销拧紧装置(6)依次设置在第一地轨输送线(3)的一侧,所述第一打磨装置(5)设置在第一地轨输送线(3)的另一侧,所述变位装置(7)设置在第一地轨输送线(3)的末端,第二地轨输送线(30)和第三地轨输送线(40)上均设置有上料组件(31),所述spc自动检测装置(10)设置在第三地轨输送线(40)一侧,所述第二打磨装置(20)设置在第三地轨输送线(40)的尾端。

2.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述输送上料装置(1)包括双层输送线(11),所述双层输送线(11)的两端均设置有顶升移栽机构(12),双层输送线(11)上流转设置有若干上料托盘(13),所述智能识别组件(2)包括识别框架(21)、识别升降模组(22)和识别相机(23),所述识别升降模组(22)设置在识别框架(21)上,所述识别相机(23)设置在识别升降模组(22)的滑座上,所述上料组件(31)包括上料机器人(311),所述上料机器人(311)的自由端设置有上料抓手(312),所述下料组件(32)包括下料机器人(321),所述下料机器人(321)的自由端设置有下料抓手(322)和下料视觉相机(323),所述砂眼检测装置(4)包括检测支架(41),所述检测支架(41)中部设置有检测平台(42),检测支架(41)上部设置有检测升降模组(43),所述检测升降模组(43)的滑座上设置有检测视觉相机(44)。

3.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述第一打磨装置(5)包括第一打磨机器人(51)、第一打磨刀柄库(52)和若干打磨定位平台(53),若干所述打磨定位平台(53)并列设置在所述第一打磨机器人(51)的一侧,所述第一打磨刀柄库(52)设置在第一打磨机器人(51)的另一侧,第一打磨机器人(51)的自由端设置有第一打磨主轴(54)。

4.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述压销拧紧装置(6)包括压销地轨(61)、螺栓振动盘(63)、气动压机(64)、快换台(65)、压销缓存台(66)、压销ng工作台(67)、伺服压机(68)、手动压机(69)和若干上料小车(610),所述压销地轨(61)上设置有压销机器人(62),所述压销机器人(62)的自由端设置有多用抓手(621),所述螺栓振动盘(63)、气动压机(64)、快换台(65)、压销缓存台(66)、压销ng工作台(67)、伺服压机(68)、手动压机(69)和若干上料小车(610)环绕压销地轨(61)设置。

5.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述变位装置(7)包括翻转底座(71)、翻转支架(72)和翻转气缸(73),所述翻转支架(72)铰接在所述翻转底座(71)上,所述翻转气缸(73)能带动翻转支架(72)绕其铰接点转动,翻转支架(72)上对称设置有两个压紧机构,所述压紧机构包括压紧气缸(74)和压紧板(75),所述压紧气缸(74)的固定端铰接在压紧支架上,所述压紧板(75)与压紧气缸(74)的伸出端连接,所述变位装置(7)通过第一转序装置(8)与第二地轨输送线(30)对接,所述第一转序装置(8)包括第一转序机器人(81)、转序快换支架(82)和两个转序地轨(83),两个所述转序地轨平行设置,且与第二地轨输送线(30)垂直,所述第一转序机器人(81)设置在转序地轨远离第二地轨输送线(30)的一端,第一转序机器人(81)的自由端设置有第一转序抓手(84),所述转序快换支架(82)设置在第一转序机器人(81)一侧。

6.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述第二地轨输送线(30)与第三地轨输送线(40)呈直线排列,且二者之间设置有第二转序装置(9),所述第二转序装置(9)包括第二转序机器人(91)和若干转序交换台(92),所述第二转序机器人(91)设置在第二地轨输送线(30)尾端,若干所述转序交换台(92)设置在第二转序机器人(91)和第三地轨输送线(40)之间,转序交换台(92)包括交换台支架(921)以及设置在所述交换台支架(921)上的移位气缸(922),交换台支架(921)上滑动设置有交换托盘(923),所述交换托盘(923)与移位气缸(922)的伸出端连接。

7.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述spc自动检测装置(10)包括检测底座(101),所述检测底座(101)上设置有控制箱(102)和若干检测工位,所述检测工位均设置有相对应的检测探头组件一(103)和检测探头组件二(105),所述检测探头组件一(103)和检测探头组件二(105)均与控制箱(102)电连接,检测底座(101)两侧均设置有检测缓存台(104)。

8.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述第二打磨装置(20)包括第二打磨机器人(201)、第二打磨刀柄库(202)和打磨翻转机(203),所述打磨翻转机(203)设置为两个,两个打磨翻转机(203)对称设置,所述第二打磨机器人(201)设置在两个打磨翻转机(203)之间,第二打磨机器人(201)的自由端设置有第二打磨主轴(2011)和打磨相机(2012),所述第二打磨刀柄库(202)设置在第二打磨机器人(201)一侧,打磨翻转机(203)包括翻转安装座(2031)、压紧旋转单元和定位单元,所述压紧旋转单元和定位单元分别设置在所述翻转安装座(2031)顶部两端,压紧旋转单元包括翻转伺服电机(2032)、转盘(2033)、压紧缸(2034)、压板(2035)和定位板(2036),所述压紧缸(2034)、压板(2035)和定位板(2036)均设置在转盘(2033)上,转盘(2033)由翻转伺服电机(2032)驱动旋转,定位单元包括定位顶尖(2037)和锁紧气缸(2038),所述定位顶尖(2037)可由锁紧气缸(2038)驱动在翻转安装座(2031)上滑动。

9.根据权利要求1所述的减速器壳体总成自动化加工检测生产线,其特征在于:还包括辅助地轨输送线(50),所述辅助地轨输送线(50)与第一地轨输送线(3)平行设置,辅助地轨输送线(50)的始端设置有输送上料装置(1)和智能识别组件(2),辅助地轨输送线(50)上设置有上料组件(31),辅助地轨输送线(50)的末端一侧设置有下料输送线(501),辅助地轨输送线(50)和第一地轨输送线(3)之间设置有环形循环输送线(80)。

10.根据权利要求9所述的减速器壳体总成自动化加工检测生产线,其特征在于:所述第一地轨输送线(3)和辅助地轨输送线(50)的两侧均设置有抽检台(60)和吹气清理装置(70),所述抽检台(60)包括抽检架(601)、抽检气缸(602)和抽检托盘(603),所述抽检托盘(603)由抽检气缸(602)驱动滑动设置在抽检架(601)上,所述吹气清理装置(70)包括清屑斗(701),所述清屑斗(701)内壁四周设置有若干吹气嘴(702),清屑斗(701)下方设置有接屑斗(703)。

技术总结

本发明涉及减速器壳体总成技术领域,尤其公开了一种减速器壳体总成自动化加工检测生产线,包括输送上料装置、第一地轨输送线、第二地轨输送线和第三地轨输送线,输送上料装置上设置有智能识别组件,第一地轨输送线上设置有上料组件和下料组件,砂眼检测装置、压销拧紧装置和第一打磨装置设置在第一地轨输送线的两侧,变位装置设置在第一地轨输送线的末端,SPC自动检测装置设置在第三地轨输送线一侧。本发明利用机器人代替人工进行减壳的自动化加工,机器人基于视觉系统实现减壳的加工、检测、打磨和装配的无人化,增加了人工的安全性,提高了减壳的加工效率,实现减壳加工的管控,节约生产成本和人工成本,消除了人工作业的安全隐患。

技术研发人员:马建永,亓洪建,梁彦顺,吴祥博,亓文强,徐世琪,孙亮,孙成斌,葛鹏辉,朱久国

受保护的技术使用者:山东德晟机器人股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!