内置加强块钛合金空心结构零件成形工艺方法与流程

本发明涉及加工制造,特别是涉及内置加强块钛合金空心结构零件成形工艺方法。

背景技术:

1、钦合金具有比强度高、高温塑性好等优点,被广泛用于航空航天设备制造领域。近些年,随着国际竞争形势的日益紧张,更多的飞行器采用钦合金空心结构,且凸起内侧位置内置加强块,以实现构件轻量化、隐身功能特性和满足结构强度要求。

2、钦合金空心结构形式为:外蒙皮曲率光顺,形面无凸起特征,为平板结构,内蒙皮形面设计凸起加强特征,凸起部位内置加强块后内、外蒙皮的内侧相连接。目前针对钦合金空心结构,传统工艺方法为:将内蒙皮采用热成形工艺成形出符合要求的曲率及凸起特性,然后将加强块置于凸起内侧,通过点焊使其与内、外蒙皮连接形成一体,其余外蒙皮与内蒙皮接触部位再通过点焊连接形成整体空心结构。利用传统方式成形钦合金空心结构零件存在以下问题:

3、(1)热成形+点焊+去应力退火等多工艺组合成形方法,制造周期长,费用高;

4、(2)内置加强块内外蒙皮厚度差大,点焊时需要较大的电流,焊后零件表面会出现较深的焊点压痕,影响零件表面质掀;同时由于焊点数批多,点焊后存在一定程度的应力变形,导致零件制造精度差,影响后期装配质量;

5、(3)大面积通过点焊方式连接,结合强度差,不能满足构件长期使用的功能特性。因此,急需寻求内置加强块钛合金空心结构零件成形工艺方法来解决其制造问题。

技术实现思路

1、本发明创造要解决的技术问题是提供种内置加强块钦合金空心结构零件成形工艺方法,该方法结合传统制造工艺结合强度差、存在表面缺陷、制造周期长及费用高等缺点,采用气体胀形法成形出内蒙皮型面凸起加强特征,然后再利用模压法实现内置加强块与内、外蒙皮的原子扩散及内、外蒙皮其余接触部位的原子扩散。该方法不仅提高该类空心构件的结合强度,避免了零件件的应力变形,消除表面缺陷,同时还缩短了试制周期,真正实现了该类构件的高效低成本制备。

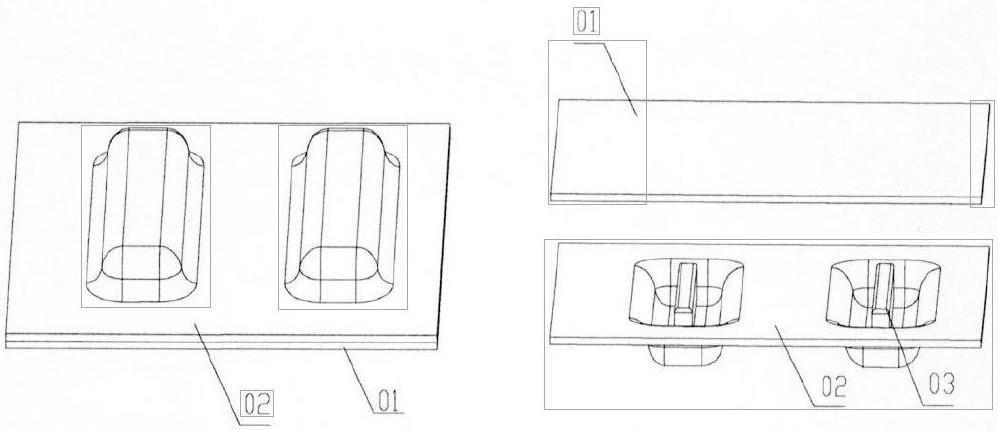

2、本发明的技术方案是内置加强块钛合金空心结构零件成形工艺方法,内置加强块钛合金空心结构零件成形工艺方法,包括外蒙皮和内蒙皮,所述内蒙皮内有加强块,所述外蒙皮和内蒙皮之间有上模,所述上模上安装导滑板,且所述上模侧面设有上模起重棒,且上模侧面设有上模测温孔, 所述上模侧面设计上模侧面通气孔,且上模侧面通气孔连通连接有上模型面通气孔,所述上模的下方有下模,所述下模侧而设有下模起重棒,所述下模侧面设计下模侧面通气孔,且下模侧面通气孔连通连接有下模型面排气孔,所述下模侧面设有下模测温孔。

3、在一个实施例中,所述导滑板与上模接触部位的周圈通过焊接方式连接。

4、在一个实施例中,所述上模侧面通气孔,且上模侧面通气孔直径为8mm-10mm。

5、在一个实施例中,所述内蒙皮置于下模之上后合模。

6、在一个实施例中,所述上模型面通气孔直径l mm -2mm,孔深度20mm-30mm。

7、本发明所提供的有益效果是:

8、l)高温期间利用气体胀形法成形零件时变形抗力小,零件贴模度好,后续无面去应力退火及校形,不仅缩短了制造周期、提高零件生产效率,同时还节约了制造成本;

9、2)利用模压法实现内外蒙皮与加强块的原子扩散,使得空心件整体结合强度高;

10、3)气胀成形与模压法扩散连接相结合的制造方式,为其它空心结构件的成 形提供了必要的技术支持。

技术特征:

1.内置加强块钛合金空心结构零件成形工艺方法,其特征在于,包括外蒙皮和内蒙皮,所述内蒙皮内有加强块,所述外蒙皮和内蒙皮之间有上模,所述上模上安装导滑板,且所述上模侧面设有上模起重棒,且上模侧面设有上模测温孔, 所述上模侧面设计上模侧面通气孔,且上模侧面通气孔连通连接有上模型面通气孔,所述上模的下方有下模,所述下模侧而设有下模起重棒,所述下模侧面设计下模侧面通气孔,且下模侧面通气孔连通连接有下模型面排气孔,所述下模侧面设有下模测温孔。

2.根据权利要求1所述的内置加强块钛合金空心结构零件成形工艺方法,其特征在于,所述导滑板与上模接触部位的周圈通过焊接方式连接。

3.根据权利要求2所述的内置加强块钛合金空心结构零件成形工艺方法,其特征在于,所述上模侧面通气孔,且上模侧面通气孔直径为8mm-10mm。

4.根据权利要求1所述的内置加强块钛合金空心结构零件成形工艺方法,其特征在于,所述内蒙皮置于下模之上后合模。

5.根据权利要求1-4任一项所述的内置加强块钛合金空心结构零件成形工艺方法,其特征在于,所述上模型面通气孔直径lmm-2mm,孔深度20mm-30mm。

技术总结

本发明涉及内置加强块钛合金空心结构零件成形工艺方法,包括外蒙皮和内蒙皮,所述内蒙皮内有加强块,所述外蒙皮和内蒙皮之间有上模,所述上模上安装导滑板,且所述上模侧面设有上模起重棒,且上模侧面设有上模测温孔,所述上模侧面设计上模侧面通气孔,且上模侧面通气孔连通连接有上模型面通气孔,所述上模的下方有下模,所述下模侧而设有下模起重棒,所述下模侧面设计下模侧面通气孔,且下模侧面通气孔连通连接有下模型面排气孔,所述下模侧面设有下模测温孔,本发明在高温期间利用气体胀形法成形零件时变形抗力小,零件贴模度好,后续无面去应力退火及校形,不仅缩短了制造周期、提高零件生产效率,同时还节约了制造成本。

技术研发人员:刘旭东,王野,刘洋,高帅

受保护的技术使用者:辽宁华天航空科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!