一种天线辐射单元自动化组装流水线的制作方法

本发明涉及天线辐射单元装配领域,具体涉及一种微带贴片结构天线辐射单元自动化组装流水线。

背景技术:

1、微带贴片结构天线辐射单元是在薄介质基片上,一面附上金属薄层作为接地板,另一面用光刻蚀等方法做出一定形状的金属微带贴片,利用微带线和轴线探针对贴片馈电的天线形式。与通常微波天线相比,微带天线具有体积小、成本低、重量轻、低剖面,易于与载体共形、散射截面小、波瓣宽等优点。

2、微带贴片结构天线辐射单元由微带板、金属底座、射频连接器等组成,组装流程包括焊接、点胶、装配、检测等,手工组装方法存在工作量大、周期长、组装效率低与合格率低等问题,迫切需要研究自动化的技术手段,实现天线辐射单元的高质量高效率组装;同时针对天线辐射单元多品种的特点,需要开展载具、组装流水线设计,实现多品种共线混流生产。

3、为了适应新的经济形势,强化行业自身的市场竞争能力,推动企业转型,各个制造企业投入大量资源用于自动生产线的组建与升级,发展形成现代高效的生产模式。

4、自动化生产线在航空、航天、电子等领域应用广泛。自动化生产线主要包括单站非流水生产线和自动化流水生产线两种类型,单站非流水生产线中的自动化设备中没有传送线体,不同设备之间的生产物料需要人工周转,目前的生产方式自动化程度和生产效率相对较低;主要问题是物料传送没有设置流水线,需要依靠人工辅助手段进行物料周转。

5、微带贴片结构天线辐射单元自动化组装流水线研制的难点包括:(1)多平面组装的姿态控制与夹具设计,天线辐射单元在组装过程中即有正面的微带板焊接、过程检测、射频连接器焊接与焊点检测等工序,中间还有反面的底座点胶、射频连接器拧紧等工序,需要对流水线布局与装夹方式进行设计;(2)多品种产品组装,天线辐射单元类型多样,在组装过程需要实现不同产品的快速换型与共线混流生产;(3)生产全流程的自动化设计,生产全流程可具备完全的自动化运行能力,并具备物料的长时间自动供给及储存能力;(4)大平面薄壁结构下的微带板与金属底座高可靠焊接,需要对焊接压紧工装与焊接工艺进行设计;(6)复杂深孔结构下的高质量点胶与拧紧,反面的底座点胶、射频连接器拧紧时必须依靠载具进行装夹,载具的存在会影响点胶和拧紧操作,必须对点胶和拧紧方案进行设计;(6)组装过程的全流程在线检测,为保证组装质量,必须设计全面的自动化检测手段对组装关键参数进行在线检测,并精准剔除不合格品。

6、目前还未有能全面解决以上问题的天线辐射单元自动化组装流水线报道。

技术实现思路

1、本发明的目的是提供一种天线辐射单元自动化组装流水线,可以实现产品的自动化装配、焊接和检测,并满足多平面组装、多产品快速切换、全自动运行与物料周转、微带板大面积可靠焊接、复杂深孔下高质量点胶与拧紧、全流程自动化检测等功能,实现产品的高质量高效率组装,缩短生产周期、降低生产成本。

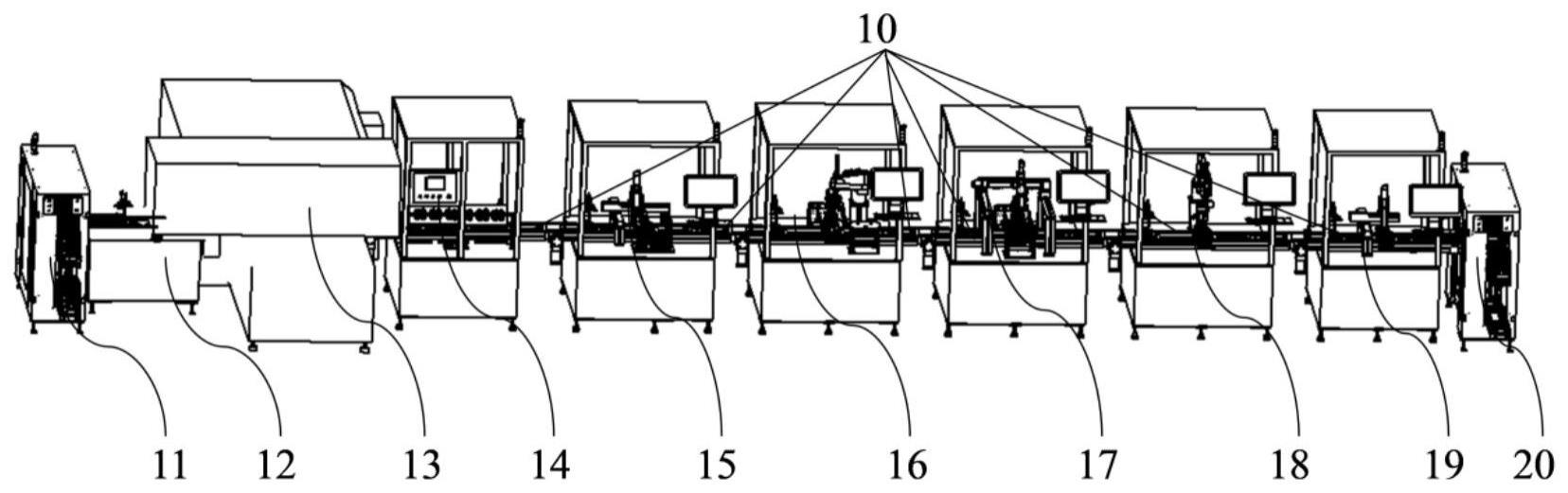

2、为达到上述目的,本发明提供了一种天线辐射单元自动化组装流水线,用于微带贴片结构天线辐射单元自动流水线式装配、焊接和检测,其特征在于,按产品流转次序依次包括:自动上料工站、自动接驳工站、微带板焊接工站、焊后冷却工站、过程测试工站、自动点胶工站、自动拧紧工站、连接器焊接工站、aoi检测工站、自动下料工站。

3、所述自动上料工站,用于容纳载具,所述载具承载有组装成天线辐射单元的各配件;自动接驳工站,从所述自动上料工站接收所述载具;所述微带板焊接工站从所述自动接驳工站接收所述载具,将载具运输的各配件焊接成中间物;天线辐射单元的各配件是微带板和金属底座;所述焊后冷却工站接收焊接后的中间物进行冷却;所述过程测试工站对冷却后的中间物焊接情况进行检测;所述自动点胶工站从所述过程测试工站接收质量合格的中间物并加入胶水;所述自动拧紧工站从自动点胶工站处接收加入胶水的中间物,在中间物对应位置加入射频连接器;所述连接器焊接工站将射频连接器与中间物焊接,制成天线辐射单元;所述aoi检测工站对制成的天线辐射单元进行焊接检测;所述自动下料工站从aoi检测工站处接收天线辐射单元成品;所述传送线体流转于各个工站之间用于运输载具。

4、优选地,所述载具包含:产品压板、子载具、母载具;所述子载具上设置有容纳所述各配件的安装槽,以及设置有第一连接销;所述产品压板设置在子载具的顶面,其上设有与第一连接销抵接的弹性卡块,以及与各配件抵接的压板主体;所述母载具上设置在子载具的底面,其上设有第二连接销、多点定位针;所述第二连接销与子载具销连接,多点定位针穿过子载具穿设在各配件上的孔内。

5、优选地,所述自动接驳工站包含:拉料机构、支撑杆、接驳线体、接驳站框体、接驳线体阻挡;接驳站框体用于安装自动接驳工站的各部件;支撑杆安装在接驳站框体两侧面,拉料机构安装在支撑杆上,用于从自动上料工站中拉取载具;接驳线体阻挡根据微带板焊接工站的反馈信息对载具进行挡停或者放行。

6、优选地,所述拉料机构包含:拉块安装座、拉块弹簧、载具拉块、拉料固定座、拉料滑块、拉料气缸、拉料机构基座;所述拉料机构基座安装在支撑杆上;所述拉料固定座和所述拉料气缸安装在拉料机构基座上;所述拉料滑块与所述拉料气缸连接;拉块安装座安装在拉料滑块上,与拉料滑块一起在拉料气缸的作用运动;载具拉块与拉块安装座转动连接,其下表面通过拉块弹簧与拉块安装座抵接;当拉料气缸运动时可推动拉料滑块上的载具拉块与载具上的拉料槽卡接或者与载具的拉料槽脱离。

7、优选地,所述过程测试工站包括:过程站框架、过程站工作台、第一三轴运动机构、夹爪机构、弹性压板缓存装置、多功能检测系统;所述过程站框架用于支撑过程测试工站;所述过程站工作台用于安装第一三轴运动机构和弹性压板缓存装置;所述第一三轴运动机构用于执行弹性压板拆除及测试所需运动;所述夹爪机构用于从载具上将产品压板取出,并放置在弹性压板缓存装置中;所述多功能检测系统用于对焊接后中间物进行外观检测、变形量检测和绝缘电阻测试。

8、优选地,所述自动点胶工站包括:点胶站框架、点胶站工作台、第一提升翻转机构、直针头点胶装置、第二视觉检测装置、第一四轴机器人;点胶站框架用于安装自动点胶工站的各部件;点胶站工作台固定在点胶站框架上,用于安装第一提升翻转机构、第一四轴机器人和传送线体;第一提升翻转机构上设有夹取子载具的夹持板,夹持板设有与子载具两端定位销配合的定位销孔;第一提升翻转机构用于从传送线体上抓取子载具,对子载具承载的中间物进行点胶后再将子载具放回母载具;第一四轴机器人安装在点胶站工作台上,用于执行点胶所需的运动;直针头点胶装置安装在第一四轴机器人的运动手臂,直针头点胶装置对中间物进行点胶;第二视觉检测装置安装在第一四轴机器人的运动手臂,在点胶后,对点胶位置进行拍照,对拍摄图像进行分析计算,判断点胶部位是否满足要求。

9、优选地,所述自动拧紧工站包括:拧紧站框架、拧紧站工作台、第二三轴运动机构、第二提升翻转机构、第三视觉检测装置、连接器托盘、自动拧紧装置;所述拧紧站框架用于安装自动拧紧工站的各部件;所述拧紧站工作台固定设置拧紧站框架上,在用于安装第二三轴运动机构、第二提升翻转机构、连接器托盘和传送线体;所述第二三轴运动机构用于实现拧紧和检测所需的三向移动;所述第二提升翻转机构安装在拧紧站工作台上,其上设有夹取子载具的夹持板,夹持板设有与子载具两端定位销配合的定位销孔;用于抓取子载具并执行提升、旋转动作;所述自动拧紧装置和第三视觉检测装置安装在第二三轴运动机构上,分别用于执行拧紧射频连接器和检测功能;所述连接器托盘存储有射供自动拧紧装置拾取的频连接器。

10、优选地,所述连接器焊接工站包括:焊接站框架、焊接站工作台、第二四轴机器人、自动锡焊装置、自动送丝装置;焊接站框架用于安装连接器焊接工站的各部件;焊接站工作台固定在焊接站框架上,用于安装第二四轴机器人和传送线体;第二四轴机器人用于实现焊接所需的运动;自动锡焊装置、自动送丝装置安装在第二四轴机器人的手臂上,自动送丝装置用于自动输送锡丝,自动锡焊装置通过高温为锡丝和焊接位置提供热量,实现射频连接器的插针与中间物的焊接。

11、如利要求所述的天线辐射单元自动化组装流水线,其特征在于,所述aoi检测工站包括:aoi站框架、aoi站工作台、第三三轴运动机构、aoi检测装置、推料机构基座、推料机构;aoi站框架用于安装焊接站框架的各部件;aoi站工作台用于安装第三三轴运动机构和传送线体;第三三轴运动机构用于实现aoi检测所需的运动;aoi检测装置安装在第三三轴运动机构,用于对射频连接器的插针焊点进行逐个拍照,并通过图像分析焊接质量问题;推料机构基座安装在aoi检测工站上的传送线体;推料机构安装在推料机构基座上,用于将载具推送到自动下料工站中。

12、所述自动下料工站包括:下料站框架、下料升降机构、下料中转线体、下料上层线体、下料下层线体;下料站框架用于安装自动下料工站的各部件;空的提篮从下料上层线体流转到下料中转线体,载具被推料机构推送到提篮中后,下料中转线体随下料升降机构下降一层,继续存储载具,直至提篮满载后,下料中转线体向下移动至与下料下层线体平齐,并将满载的提篮传送到下料下层线体上。

13、相对于现有技术,本发明具有以下优点:

14、1、实现了天线辐射单元的多平面自动化组装;

15、2、实现了多品种天线辐射单元的快速切换和共线混流生产;

16、3、实现了天线辐射单元的高质量、高效率装配与焊接,组装合格率大幅提高;

17、4、实现了组装过程的自动化在线检测,有效控制了组装质量;

18、5、实现了物料的全自动流转与组装,物料可以长时期自动供给与存储;

19、6、整体流水线仅需1人进行上下料、过程问题处理操作,组装过程实现了全面的自动化。

- 还没有人留言评论。精彩留言会获得点赞!