激光焊接方法及激光焊接加工工艺与流程

本发明涉及激光焊接,特别是涉及一种激光焊接方法及激光焊接加工工艺。

背景技术:

1、激光焊接,是3c(即计算机(computer)、通信(communication)和消费类电子产品(consumer electronics)三者结合)通讯电子产品上一个重要的部件加工工艺,主要是用于复合具有弹性功能的焊接件和承载结构件(被焊接主件)之间的连接功能,使得焊后的焊接品具有多种复合功能,从而满足3c通讯电子产品对弹性电子触点的功能要求。

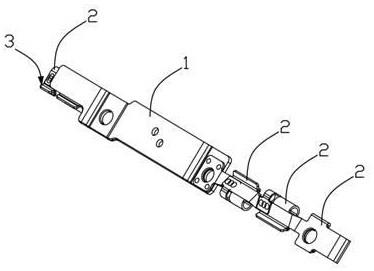

2、如图1和图2所示的一类,焊接品3包括被焊接主件1和至少一个焊接件2,焊接件2(例如弹性件)的端部弯折一定形状,在被焊接主件1的中间位置开设有固定孔。

3、当焊接品3安装在3c通讯电子产品上时,其被焊接主件1的橫置部位、弹性件需要固定。由于弹性件上电子触点的位置和轮廓相对杆身橫置部位具有一定的三维差值,这就导致激光焊接的精度要求很高,才能保证在被焊接主件1上固定时,其弹性件上电子触点能被固定在指定位置。

4、现有的激光焊接生产加工方式大多为:先加工出焊接品3,再将焊接品3放置在检测工装内检测;若检测通过,则判定为合格产品并进入下一环节;若检测不通过,则判定为不合格产品,然后放置到校正装置上进行校正,完成校正后再检测,直到焊接品3检测合格后,再进入下一环节。

5、在按照上述方式生产加工焊接品3时,无法及时输出焊接品3的弹性件上电子触点参数,且不能及时精确调整加工工艺的参数,导致容易出现大批量不合格产品,甚至造成批量报废,即加工精度和效率都受到较大影响,因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种激光焊接方法及激光焊接加工工艺,以解决现有技术中无法及时输出焊接品的参数,以及不能及时精确调整加工工艺的参数的问题。

2、本发明的目的通过下述技术方案实现:

3、本发明提供一种激光焊接方法,包括:

4、建立焊后智能补偿系统,包括设置反馈机构以及与所述反馈机构连接的数控机构,所述反馈机构采集并反馈焊后的焊接品参数至所述数控机构,所述数控机构连接并控制激光焊接设备以及形变调整设备,且预设焊后补偿算法,所述焊接品参数包括被焊接主件和焊接件的位置参数;

5、计算焊后补偿量,包括通过所述数控机构预设焊接品的位置坐标系,并根据被焊接主件和焊接件的位置参数的公差带在位置坐标系中划定标准靶向圈,所述数控机构转化被焊接主件和焊接件的位置参数为位置坐标系内的打靶坐标点;在标准靶向圈内预设参考坐标点,所述数控机构计算打靶坐标点和参考坐标点在各维方向上的维度差值,并根据补偿算法将维度差值转化为所述激光焊接设备以及所述形变调整设备在焊接后需要调整的焊后补偿量;

6、补偿校正,包括所述数控机构根据焊后补偿量控制所述激光焊接设备校正加工动作以及控制所述形变调整设备对焊接品的形变进行调整。

7、通过采用上述技术方案,可以利用反馈机构采集激光焊接的焊接件与被焊接主件的位置参数,并传输给数控机构,数控机构根据焊接件与被焊接主件的位置参数,并通过补偿算法可以计算出加工工艺的补偿参数,并自动控制加工设备完成校正;由于激光焊接参数反馈及时,且能及时调整工艺参数,所以可以防止产生大批量报废,或是大批量产品不合格需要校正,进而提高激光焊接加工精度和效率。

8、本发明进一步设置优化补偿方案,包括:

9、步骤h1、所述数控机构记录并存储各个打靶坐标点,多个打靶坐标点在端孔坐标系形成靶向云图;

10、步骤h2、所述数控机构若干次根据焊后补偿量控制所述激光焊接设备校正加工动作,直到打靶坐标点落在标准靶向圈内时,所述数控机构记录校正组合为补偿路径;

11、步骤h3、当打靶坐标点再次落在标准靶向圈外时,所述数控机构重复步骤h2;

12、步骤h4、多次重复步骤h2后,当打靶坐标点再次落在标准靶向圈外时,所述数控机构筛选出最优补偿方案,并根据最优补偿方案控制所述激光焊接设备校正加工动作,最优补偿方案为所述激光焊接设备校正次数最少的补偿路径。

13、本发明进一步设置焊前智能补偿方法,包括:

14、建立焊前智能补偿系统,包括设置所述反馈机构以及与所述反馈机构连接的所述数控机构,所述反馈机构采集并反馈焊前的被焊接主件参数至所述数控机构,所述数控机构连接并控制所述激光焊接设备,且预设焊前补偿算法,所述被焊接主件参数包括被焊接主件的位置参数;

15、计算焊前补偿量,包括通过所述数控机构预设焊接品的位置坐标系,并根据被焊接主件的位置参数的公差带在位置坐标系中划定标准靶向圈,所述数控机构转化被焊接主件的位置参数为位置坐标系内的打靶坐标点;在标准靶向圈内预设参考坐标点,所述数控机构计算打靶坐标点和参考坐标点在各维方向上的维度差值,并根据补偿算法将维度差值转化为所述激光焊接设备在焊接前需要调整的焊前补偿量。

16、本发明进一步设置为:所述反馈机构包括位置传感器,所述数控机构包括工控计算机,所述位置传感器连接于所述工控计算机并反馈被焊接主件和焊接件的位置参数,所述工控计算机连接并所述控制激光焊接设备以及所述形变调整设备。

17、本发明进一步设置为:所述焊后补偿算法包括并联算法,所述并联算法包括:

18、步骤s1、获取所述激光焊接设备的焊接参数;

19、步骤s2、预设焊接品的法向与径向的夹角α,所述工控计算机根据焊接参数和夹角α的三角函数计算得到多维分量,多维分量包括x维分量、y维分量…n维分量;

20、步骤s3、根据多维分量生成坐标系内的打靶坐标点;

21、本发明进一步设置为:所述焊后补偿算法包括调节算法,所述调节算法包括,

22、步骤w1、获取打靶坐标点和参考坐标点在各维度方向上的维度差值,维度差值以等比例转化为多维分量;

23、步骤w2、将维度差值代入并联算法,并反向推导并联算法得到激光焊接设备的成型参数;

24、步骤w3、根据成型参数和所述激光焊接设备的驱动机构的传动比得到所述激光焊接设备的焊后补偿量。

25、本发明还提供一种激光焊接加工工艺,所述激光焊接加工工艺应用于如上所述的激光焊接方法,所述激光焊接加工工艺包括:

26、步骤a1、激光焊接,设定并根据激光焊接加工参数加工出焊接品;

27、步骤a2、工艺参数校正,所述数控机构通过所述反馈机构获取焊接品的位置参数,并根据激光焊接方法控制激光焊接设备校正加工动作;

28、步骤a3、检验,采用工装检具对步骤a1制出的焊接品进行检验;当激光焊接的检验通过,得到合格的焊接品;当激光焊接检验未通过,则焊接品等待校正;

29、步骤a4、激光焊接校正,获取激光焊接方法得到焊接后的焊后补偿量,根据焊后补偿量和工装检具的检验结果控制形变调整设备对焊接品进行调整;

30、步骤a5、终检,模拟焊接品在3c通讯电子产品上的安装状态,通过数据所述反馈机构采集焊接品在安装状态时的位置参数,并根据激光焊接方法在位置坐标系规定界限范围内标出打靶坐标点,并判断焊接品是否符合质量标准及制造过程的稳定性;

31、步骤a6、生产参数反馈,建立数据采集中心,数据采集中心配置主计算机,所述数控机构连接并传输生产参数至所述主计算机,所述主计算机发送生产参数至供客户方访问的云端服务器,生产参数包括靶向云图。

32、本发明进一步设置为:所述反馈机构包括位置传感器,所述数控机构包括工控计算机,所述位置传感器连接于所述工控计算机并反馈被焊接主件和焊接件的位置参数,所述工控计算机连接并控制所述激光焊接设备以及所述形变调整设备。

33、本发明进一步设置为:所述反馈机构包括用于采集焊接品的轮廓参数的图像传感器,所述图像传感器连接所述数控机构,并反馈焊接品的轮廓参数至所述数控机构。

34、本发明进一步设置为:所述数控机构预设激光焊接的标准轮廓参数,所述数控机构对比焊接品的轮廓参数和焊接品的标准轮廓参数,并得到轮廓差值,步骤a2还包括根据轮廓差值控制所述激光焊接设备校正加工动作,步骤a4还包括根据轮廓差值控制所述形变调整设备对焊接品进行调整。

35、本发明有益效果在于:

36、1、能够通过反馈机构采集焊接品的生产参数,并根据生产参数利用数控机构控制激光焊接设备自动修正加工动作,改进工艺参数,从而防止大批量不合格产品或废品产生,进而有效提高加工精度和效率;

37、2、在多个工序上多次进行校正工作后,若焊接品采集数据比对再次出现精度不足时,还能够根据过往补偿记录选择出最快的补偿方案,以其为导向更加快速的调整激光焊接设备完成工艺参数修正。

- 还没有人留言评论。精彩留言会获得点赞!