一种移动料片收集码垛装置及其控制方法与流程

本发明涉及汽车生产设备,具体涉及一种移动料片收集码垛装置及其控制方法。

背景技术:

1、在汽车零部件生产过程中,部分零部件需要由冲压机冲压加工出片材、经收料、码垛后送入后续工序。

2、针对板料表面质量及堆垛精度要求较高的客户,侧向下料收集方案如图1所示,采用简易导料装置将板料导出后,由人工进行码垛及对齐,其人员劳动强度大,每次至少2人抬板作业,人力成本高。如果抬板过程板料与装置或者码垛间产生剐蹭,同样产生表面质量问题,导致质量不稳定。也有一些简易机械收集码垛工装,如图2所示,简易固定码垛框的周边侧板与板料的尺寸间隙至少大于10mm以上,否则板料掉入码垛框内过程将出现卡料现象。这样就导致边部错边量到达10mm左右,远远大于高质量要求的<3mm的质量标准;同时由于在堆垛初期垛料少,板料掉落落差较大,板料吊入造成下方板料砸伤等质量问题。

3、中国实用新型专利cn207272003u(授权公告日:2018.04.27)公开一种片材自动收料码垛装置的落料码垛机构,通过四连杆翻转驱动机构将位于左承接托辊机构、右承接托辊机构上方的料片向下翻转,料片掉落进入码垛支板上的几根限位框杆之间码垛。虽然工作过程无需作业人员参与,有效减少作业人员数量,降低生产成本,减轻作业人员作业强度,提高生产效率,提高安全性;但是其码垛时经由左右侧的几根限位框杆进行限位,在前后侧无任何限位,码垛精度不高,且其仍不能避免在堆垛初期垛料少,板料掉落落差较大,板料吊入造成下方板料砸伤等质量问题。

技术实现思路

1、为解决上述现有技术中的不足,本发明提供一种移动料片收集码垛装置及其控制方法,降低了人工劳务成本及人员劳动强度,提高码垛质量。

2、为实现上述技术目的,本发明采用的技术方案是:

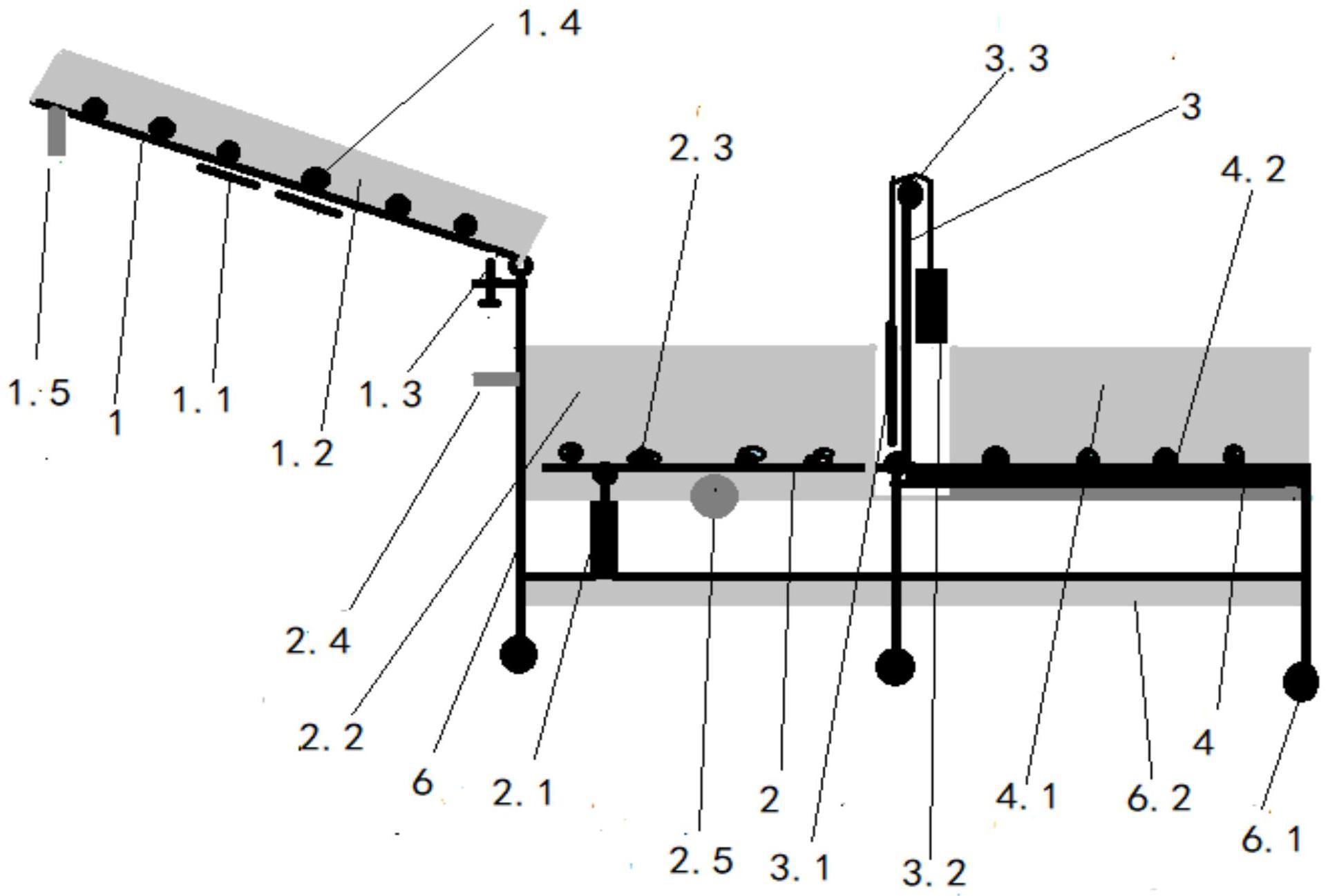

3、一种移动料片收集码垛装置,包括接料过渡台、机架,所述机架上设有收集码垛工位和垛料贮存工位;所述接料过渡台前端设于冲压机工作台一侧,接料过渡台后端向下倾斜连接机架的收集码垛工位一端,所述接料过渡台两侧设有侧向导板,底面为滑动辊轮,滑动辊轮下方设有磁力缓冲装置;所述收集码垛工位包括收集码垛底板,所述收集码垛底板靠近接料过渡台一端下部设有升降机构,收集码垛底板末端与机架通过第一转轴转动连接;收集码垛底板两侧设有侧挡板,所述收集码垛底板的末端沿垂直于收集码垛底板的方向设有升降后档机构,所述升降后档机构包括设于收集码垛底板两侧的后档机架、与后档机架滑动连接的后挡板;收集码垛底板下方设有振荡器。

4、进一步地,所述接料过渡台与机架通过第二转轴转动连接。

5、进一步地,所述机架的第二转轴下方设有高度调整螺栓,高度调整螺栓的顶面抵接接料过渡台的下表面。

6、进一步地,所述磁力缓冲装置包括安装在接料过渡台下表面的-个永磁体安装位,永磁体安装位内安装有磁铁。

7、进一步地,所述收集码垛工位的升降机构为升降气缸,所述升降气缸的缸体铰接在收集码垛底板下方的机架上,升降气缸的活塞铰接在收集码垛底板底面;升降气缸驱动收集码垛底板呈倾斜状态。

8、进一步地,所述收集码垛底板沿长度方向上设有多个条形槽,条形槽内沿长度方向等距离安装多个承载辊轮。

9、进一步地,所述升降后档机构的后档机架竖向设有c型槽,所述后挡板滑动连接在c型槽中,后档机架顶部之间转动连接有第三转轴,所述后挡板顶部连接有拽动绳,拽动绳中部缠绕在第三转轴上,拽动绳另一端连接有配重块。

10、进一步地,所述垛料贮存工位包括承载底板,承载底板两侧设有侧导板;承载底板沿长度方向设有多个条形槽,条形槽内沿长度方向等距离安装多个承载滑动辊轮。

11、进一步地,所述接料过渡台的入口端底部安装有计数传感器,所述收集码垛工位设有高度检测传感器、声光报警器,所述计数传感器、声光报警器、高度检测传感器、升降机构、振动器与电气系统电性连接,计数传感器用于检测经过接料过渡台的板料累计数量,所述高度检测传感器用于检测码垛高度,电气系统根据高度检测传感器检测的码垛高度控制升降机构和振动器动作,并在收集码垛工位板料数量达到预定值时控制声光报警器发出声光报警信号。

12、一种上述移动料片收集码垛装置的控制方法:

13、s1、准备工作:将所述装置移动到模具侧向出料接料位;将电气系统与开卷落料设备的plc建立连接,升降气缸接通气源;

14、s2、操作升降气缸起升按钮,将收集码垛底板升至高位倾斜状态;

15、s3、根据开卷落料线的压机模具出料滑道的高度,调整接料过渡台下方的高度调整螺栓,保证料片从压机出料滑道平稳滑入收集码垛工位;

16、s4、测试:将开卷落料设备切入测试生产模式,人员在旁观察测试料片从开卷落料模具滑道到收集码垛工位下滑过程是否顺利,板料头部撞击到后挡板有无变形损失,根据板料头部的状态增减磁力缓冲装置中安装磁铁的数量;

17、s5、确认就绪后,开始正常持续生产;当板料持续进入收集码垛工位,板料码垛高度堆积到高度检测传感器检测到信号时,电气系统向升降气缸输出2s的下降命令,同时向振荡器输出3s的动作命令,当堆垛厚度不断增加其振动的时间也同样增加,后续持续码垛过程重复上述控制动作;

18、s6、当计数传感器检测的板料计数数量与设定的单包张数一致时,plc向开卷落料压机输出停机命令,同时向收集码垛工位的振荡器输出10s动作命令,振动时间达到后控制系统向升降气缸输出下降命令,升降气缸将收集码垛工位降到与垛料贮存工位同一水平状态;此时电气系统向声光报警器输出报警信号,提醒人员到本移动料片收集码垛装置切换成品码垛;

19、s7、人员操作后档机架上方的第三转轴的手柄,转动后挡板上升到位后,人工推动成品垛料从收集码垛工位到垛料贮存工位;

20、s8、人员操作第三转轴的手柄,转动后挡板下降到挡料位后,操作升降气缸上升到至高位,板料计数实时数据清零,开启开卷落料线再次自动生产运行;重复步骤s5-s7,直至全部完成。

21、与现有技术相比,本发明的有益效果有:

22、本发明的装置,在收集码垛工位,通过升降机构将收集码垛底板举升呈倾斜状,通过振动器振动板料使其边部对齐后挡板来实现错边量,其错边量控制达到≤1mm,远优于≤3mm的质量控制标准;同时整个板料码垛过程升降机构随码垛高度自动调整,其堆垛上表面与接料过渡台始终保持一定的高度差,让板料平稳滑入收集码垛工位内从而避免料表面砸伤;磁力缓冲器减缓了钢板下滑冲力,避免了板料边部与收集码垛工位后挡板撞击受力变形,可以保证钢板板料表面质量达到高质量标准;完全可代替人员对开卷落料线侧向出料高质量的外板料片进行码垛作业,极大的降低了人工劳务成本及人员劳动强度。

23、本发明将收集码垛工位的后挡板设计为升降式,人工可将该工位的垛料推出到垛料贮存工位,实现对满垛板料进行快速清理腾挪,为后续快速恢复生产提供方便,每次码垛料满切换在3分钟内均可完成,提高了设备的生产效率。

24、本发明的装置结构轻便,可自由移动,方便安装在冲压机任一侧,不受模具方向局限的限制;可收集高质量要求的侧向出料的加工需求订单。

- 还没有人留言评论。精彩留言会获得点赞!