一种自动化卸料的电机冲片单槽冲制设备的制作方法

本申请涉及电机定转子生产的领域,尤其是涉及一种自动化卸料的电机冲片单槽冲制设备。

背景技术:

1、定子铁芯是构成电机磁通回路和固定定子线圈的重要部件,它由冲片和各种紧固件压紧构成的一个整体,电机定子铁芯的制造过程中,需要使用冲片装置将多个铁芯冲片按照相应的要求叠装在一起,再进行焊接等操作,获得所需的电机定子铁芯。

2、转子铁心的冲片呈圆形,其外围开设有若干转子槽,中部同轴开设有转子芯孔,若干转子槽沿转子冲片的周向均匀密布,转子槽通过冲压的方式加工而成。电机冲片的单槽冲制工艺是相对复冲而言的一种冲制工艺,单槽冲制具有模具设计、制造较为简单、成本低、改型块等特点,适用于小批量、多品种的生产。由于单槽冲制采用一个冲头完成所有转子槽的冲制,其槽型尺寸的一致性较高。

3、相关技术中,单槽冲制设备上设置有放置台,放置台中部固定连接有定轴柱,冲片原料放置在放置台上,定轴柱插入转子芯孔并于其孔壁贴合;冲压模具位于放置台的一旁,放置台可携带其上的冲片原料转动,使得冲片原料的外缘依次经过冲压模具处进行冲槽加工,放置台旋转一周时,冲片原料便完成了转子槽的加工。上述过程中,冲片原料于放置台上的放置和取下均是通过人工手持操作,操作者取下成型后的转子冲片并将其放置在成品收集处,根据放置台与转子冲片的结构特征可知,操作者取件时,需先将转子冲片抬高而后平移,抬高过程中需克服定轴柱与转子芯孔孔壁之间的摩擦力,且由于转子冲片本身为薄钢片,故此操作对于人工实现来说精度要求偏高,易侧面造成效率降低。

技术实现思路

1、为了改善上述问题,本申请提供一种自动化卸料的电机冲片单槽冲制设备。

2、本申请提供的一种自动化卸料的电机冲片单槽冲制设备采用如下的技术方案:

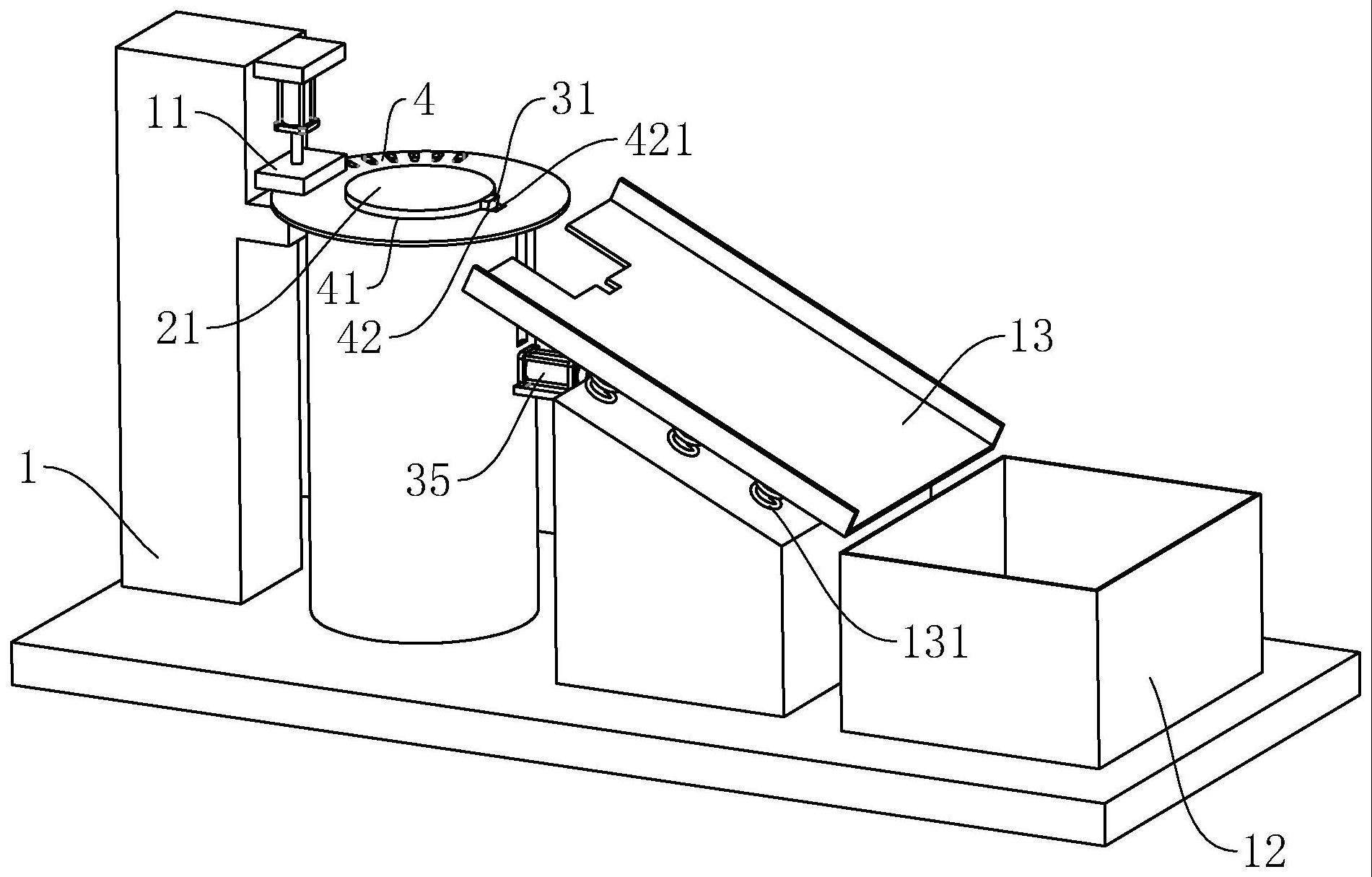

3、一种自动化卸料的电机冲片单槽冲制设备,包括机架,所述机架上转动设置有放置台,所述放置台上设置有定轴柱,所述机架上且位于放置台旁设置有冲槽模具,转子冲片放置于所述放置台上时,所述定轴柱插入转子冲片的转子芯孔,所述定轴柱与放置台相对滑动,滑动方向与放置台的台面垂直,所述定轴柱的上表面可移动至低于或齐平于放置台台面的高度;所述机架上还设置有卸料机构,所述卸料机构用于使转子冲片离开放置台。

4、通过采用上述技术方案,冲槽模具的冲压加工完成后,定轴柱下移,为转子冲片的横向移动让位,解除了定轴柱对转子冲片的空间阻碍,提高了卸料操作的便捷性。

5、优选的,所述卸料机构包括拨料杆,所述拨料杆位于定轴柱的一侧,所述拨料杆与放置台活动连接,活动方向为转子冲片的径向,所述拨料杆的侧壁与转子冲片抵接。

6、通过采用上述技术方案,冲槽模具的冲压加工完成后,定轴柱下移,随后拨料杆开始受控活动,将转子冲片从放置台上拨下,实现将转子冲片从放置台上取下的操作。

7、优选的,所述转子芯孔的孔壁上开设有同步槽,所述拨料杆位于同步槽内且与同步槽的槽壁接触。

8、通过采用上述技术方案,在冲槽加工时,拨料杆和同步槽的配合使放置台形成了对转子冲片的同步转动限位。

9、优选的,所述卸料机构还包括接料滑道,所述接料滑道与机架连接且位于放置台的一侧,所述接料滑道远离放置台的一端低于靠近放置台的一端,所述拨料杆与放置台相对转动,其转动轴线与放置台相对机架的转动轴线垂直。

10、通过采用上述技术方案,拨料杆转动时,其顶部具有向下倾斜的趋势,则在与放置台的空间配合下,使转子冲片发生竖向倾斜,同时把转子冲片成功送入接料滑道内,转子冲片便沿接料滑道继续滑动。

11、优选的,所述转子冲片放置在放置台上时,所述同步槽的槽底与拨料杆之间存在缓冲间隙,所述缓冲间隙位于拨料杆背离定轴柱的一侧;所述卸料机构还包括传动块和推移气缸,所述传动块与放置台滑动连接,滑动方向为放置台的径向,所述拨料杆的一端转动连接于传动块上,所述推移气缸与放置台固定连接,所述传动块固定连接在推移气缸的活塞杆端部,所述传动块上固定连接有用于控制拨料杆转动的驱动电机。

12、优选的,所述定轴柱上设置有传动楔面,所述传动块上设置有控制楔面,所述控制楔面向上倾斜设置,所述控制楔面与传动楔面抵接。

13、通过采用上述技术方案,传动块的移动通过楔面的配合实现力的变向传导,从而使定轴柱可升降。

14、优选的,所述接料滑道上设置有电磁铁,所述拨料杆包括本部与拨料部,所述本部与拨料部铰接,铰接轴线与本部相对放置台的转动轴先平行,且所述拨料部与转子冲片接触,所述拨料部的材质为磁吸材料,所述本部与拨料部的铰接轴上设置有扭簧,所述拨料部与电磁铁接触。

15、通过采用上述技术方案,在拨料杆转动至将转子冲片送入接料滑道上时,拨料部逐渐靠近电磁铁,并在邻近电磁铁的位置受到来自电磁铁的磁吸作用力而瞬间加速,本部与拨料部由此发生角度偏移,同时转子冲片受到的拨通趋势增强,进入接料滑道内的移动速度增加。

16、优选的,所述接料滑道与机架之间连接有振动弹簧。

17、通过采用上述技术方案,振动弹簧的存在使接料滑道与机架的固定并非为硬性固定,即接料滑道与机架之间具有发生相对晃动的条件;当拨料部与电磁铁抵接后,二者之间的相互撞击产生的振动将使接料滑道晃动,进一步提高转子冲片在接料滑道上的滑移流畅性。

18、综上所述,本申请包括以下至少一种有益技术效果:

19、1.通过卸料机构的设置,冲槽模具的冲压加工完成后,定轴柱下移,为转子冲片的横向移动让位,拨料杆开始受控活动,将转子冲片从放置台上拨下,将其送入接料滑道后再复位,完成单次卸料作业,由于过程中接触了定轴柱对转子冲片的空间阻碍,故转子冲片的卸料过程更加便捷省力;

20、2.通过电磁铁和拨料杆的本部、拨料部的设置,拨料杆转动并将转子冲片送入接料滑道上时,拨料部受磁力影响而加速转动,并最终对电磁铁形成较为激烈的撞击,一方面提高转子冲片进入接料滑道内的速度,另一方面撞击产生的振动使接料滑道晃动,提高转子冲片在接料滑道上的滑移流畅性。

技术特征:

1.一种自动化卸料的电机冲片单槽冲制设备,包括机架(1),所述机架(1)上转动设置有放置台(2),所述放置台(2)上设置有定轴柱(21),所述机架(1)上且位于放置台(2)旁设置有冲槽模具(11),转子冲片(4)放置于所述放置台(2)上时,所述定轴柱(21)插入转子冲片(4)的转子芯孔(41),其特征在于:所述定轴柱(21)与放置台(2)相对滑动,滑动方向与放置台(2)的台面垂直,所述定轴柱(21)的上表面可移动至低于或齐平于放置台(2)台面的高度;所述机架(1)上还设置有卸料机构(3),所述卸料机构(3)用于使转子冲片(4)离开放置台(2)。

2.根据权利要求1所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述卸料机构(3)包括拨料杆(31),所述拨料杆(31)位于定轴柱(21)的一侧,所述拨料杆(31)与放置台(2)活动连接,活动方向为转子冲片(4)的径向,所述拨料杆(31)的侧壁与转子冲片(4)抵接。

3.根据权利要求2所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述转子芯孔(41)的孔壁上开设有同步槽(42),所述拨料杆(31)位于同步槽(42)内且与同步槽(42)的槽壁接触。

4.根据权利要求3所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述卸料机构(3)还包括接料滑道(13),所述接料滑道(13)与机架(1)连接且位于放置台(2)的一侧,所述接料滑道(13)远离放置台(2)的一端低于靠近放置台(2)的一端,所述拨料杆(31)与放置台(2)相对转动,其转动轴线与放置台(2)相对机架(1)的转动轴线垂直。

5.根据权利要求4所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述转子冲片(4)放置在放置台(2)上时,所述同步槽(42)的槽底与拨料杆(31)之间存在缓冲间隙(421),所述缓冲间隙(421)位于拨料杆(31)背离定轴柱(21)的一侧;

6.根据权利要求5所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述定轴柱(21)上设置有传动楔面(211),所述传动块(33)上设置有控制楔面(331),所述控制楔面(331)向上倾斜设置,所述控制楔面(331)与传动楔面(211)抵接。

7.根据权利要求4-6中任意一项所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述接料滑道(13)上设置有电磁铁(132),所述拨料杆(31)包括本部(311)与拨料部(312),所述本部(311)与拨料部(312)铰接,铰接轴线与本部(311)相对放置台(2)的转动轴先平行,且所述拨料部(312)与转子冲片(4)接触,所述拨料部(312)的材质为磁吸材料,所述本部(311)与拨料部(312)的铰接轴上设置有扭簧,所述拨料部(312)与电磁铁(132)接触。

8.根据权利要求7所述的一种自动化卸料的电机冲片单槽冲制设备,其特征在于:所述接料滑道(13)与机架(1)之间连接有振动弹簧(131)。

技术总结

本申请涉及一种自动化卸料的电机冲片单槽冲制设备,属于电机定转子生产的领域,其包括机架,所述机架上转动设置有放置台,所述放置台上设置有定轴柱,所述机架上且位于放置台旁设置有冲槽模具,转子冲片放置于所述放置台上时,所述定轴柱插入转子冲片的转子芯孔,所述定轴柱与放置台相对滑动,滑动方向与放置台的台面垂直,所述定轴柱的上表面可移动至低于或齐平于放置台台面的高度;所述机架上还设置有卸料机构,所述卸料机构用于使转子冲片离开放置台。本申请在实施中,冲槽加工结束后,卸料机构控制转子冲片横向移动以离开放置台,以此实现卸料过程,提高卸料过程的便捷性和流畅性,进而提高了生产效率。

技术研发人员:秦伯新,吴钧,沈小琪

受保护的技术使用者:常州市华东冲片有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!