一种钢球压装装置及钢球压装装置压装钢球的方法与流程

本发明涉及机械加工领域,尤其是一种钢球压装装置及钢球压装装置压装钢球的方法。

背景技术:

1、目前国内市场的压装机大多数为半自动化设备,其中以针对单一工件冲裁、整形较多,其上下料、点控均需人工操作,具有一定的安全隐患。

2、现有钢球压装装置的缺点有:压装效率低;对工件兼容性较差;不能批量压装;具有不可控因素和安全隐患;手动操作繁琐。

技术实现思路

1、为了解决上述现有技术中存在的问题,本发明提供一种钢球压装装置。

2、本发明解决其技术问题所采用的技术方案是:

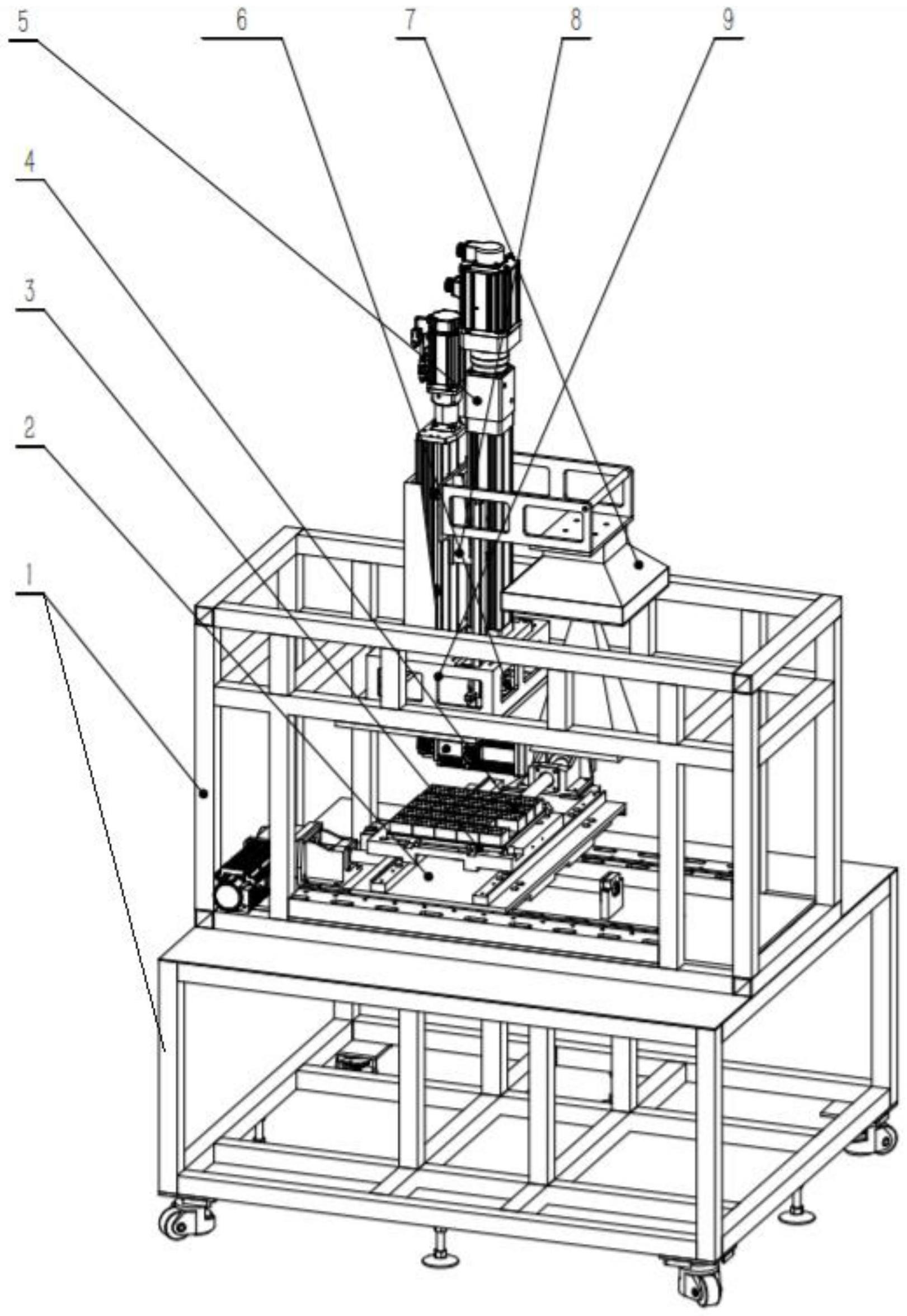

3、一种钢球压装装置,包括有机架1、x-y双轴伺服机构2、工装板3、压装工件4、压装模块5、压头机构6、视觉模块7、自动调整机构8、自动上料机构9;其中:机架1成双层框架式结构,包括有上框架101和下框架102;x-y双轴伺服机构2固定安装在机架1的上框架101上,工装板3安装在x-y双轴伺服机构2的移动平台上并随之沿x向和y向直线运动,压装工件4安装在工装板3上,压装电缸组件5固定安装在机架1上框架101的顶部基准面上并实现其电缸推杆沿z向伸缩运动,压头机构6安装在压装电缸组件5的电缸推杆端部位置随之运动,视觉模块7固定安装在自动调整机构8的安装基准面并实现相机沿z向伸缩运动调节相机焦距,自动调整机构8固定安装在柜体1顶部基准面上并实现止挡位置的自动可调,自动上料机构9一端固定安装在柜体1顶部,一端与压头机构连接实现钢球的自动上料。

4、一种钢球压装装置压装钢球的方法,压装步骤如下:

5、a.压装工件置于吸盘上,吸盘通电,磁吸力牢牢固定住压装工件;

6、b.压装机构工作,自动校准坐标零位;

7、c.相机伸缩机构工作,根据工件高度调节相机焦距并对工件面进行拍照,而后计算出工件上所有待压装孔位相对于坐标零位的坐标;

8、d.激光测距仪对压头和工件表面之间的距离进行精准测量,并反馈到控制系统确定压球机构的实际行程;

9、e.x-y双轴伺服机构开始移动,将工件上首个待压装孔位调整到坐标零位,并设置自动运行程序,依次对所有待压装孔位进行压装;

10、f.待压装孔位调整到坐标零位后,压装电缸组件带动压球机构工作,压头向下运动过程中,带动活动轴套沿基体内腔向下运动,当压头运动到达止挡自动调节机构限制的行程终点时,基体上的45°斜孔与活动轴套上的45°斜孔正好对齐,此时钢球从送料机构中借助重力作用落入活动轴套斜孔中,随着压头返回向上运动时,活动轴套上的斜孔露出,钢球随重力落入压头和护球扇页之间的中心槽孔上,并且活动轴套在弹簧作用力下恢复到初始位置;

11、g.重复进行步骤f,压头带着钢球挤压护球扇页打开,且正好落入待压工件的孔上,压头继续向下运动到达止挡自动调节机构限制的行程终点,一个钢球压装完毕,往复循环步骤f,g,直至该工件孔位压装完毕。

12、本发明还具有以下附加技术特征:

13、优化的,x-y双轴伺服机构2可实现x向和y向高精度位置移动,x-y双轴伺服机构2包括有x方向位移机构和y方向位移机构。

14、x方向位移机构包括有底部安装板201、x轴滑轨安装板202、x轴滑轨组件203、x轴电机204、x轴减速器205、x轴丝杠206和x轴安装板207;其中:底部安装板201的两侧安装有x轴滑轨安装板202,x轴滑轨安装板202上部安装有x轴滑轨组件203;底部安装板201的一侧设置有x轴电机204,x轴电机204通过x轴减速器205连接有x轴丝杠206,x轴丝杠206连接于x轴安装板207,x轴安装板207滑动安装于x轴滑轨组件203上。

15、y方向位移机构包括有y轴安装板208、y轴滑轨组件209、y轴电机210、y轴减速器211、y轴丝杠212和y轴滑轨安装板213;x轴安装板207的顶部两侧设置有y轴滑轨安装板208,y轴滑轨安装板208上设置有y轴滑轨组件209;y轴滑轨安装板208的一侧设置有y轴电机210,y轴电机210通过y轴减速器211连接于y轴丝杠212,y轴丝杠212连接于y轴安装板213,y轴安装板213滑动安装于y轴滑轨组件209上。

16、优化的,吸盘3为磁吸吸盘,通电形成磁场吸住压装工件4。

17、优化的,压装电缸组件5可通过位移控制和压力控制实现电缸503的推杆任意位置的高精度定位,其中,压力传感器508安装在电缸503的推杆底部、连接板510的上方,导向杆505的下端部固定安装在活动板504上,活动板504的两端沿着导向杆505的导杆槽上下移动,止挡自动调节机构8的调节块套装在导向杆505上,通过改变调节块的位置高度实现活动板相对于压装工件4的相对距离;其中:压装电缸组件5包括有压装电机501、减速器502、电缸503、活动板504、导向杆505、导向轴承506、位移传感器507、压力传感器508、连接板509、连接板510、上模板511;压装电机501的底部设置有减速器502,减速器502的底部设置有电缸503,电缸503的底部设置有活动板504;电缸503的两侧设置有导向杆505,导向杆505上设置有导向轴承506;导向杆505上还设置有位移传感器507;导向杆505的底部设置有连接板509和连接板510,连接板510的顶部设置有压力传感器508,连接板510的底部设置有上模板511。

18、调整电机512、调整减速器513及调整模组分别控制止挡滑台517和相机模块518,调整模组随调整模组安装架516固定在安装架514上,安装架514与安装底板515固定并安装在上框架101上;调整模组先控制相机模组518对焦拍照,后控制止挡滑台517进行压装限位;调整电机512的输出轴与压力传感器链接,光栅尺安装在压力传感器连接板上进行反馈;压装模块519的上模板与导向轴来连接,随电缸沿z轴向下移动,止挡滑台517进行限位,压头继续下压进行压装。

19、相机模组518包括有外罩5181和下安装板5182、上安装板5183,外罩5181的底部安装有下安装板5182,外罩5181的顶部安装有上安装板5183;相机5184和镜头5185固定在上安装板5183上,相机5184可进行z轴微调对焦;条形光源5186固定在下安装板5182上,条形光源5186用调节支架5187固定,可进行角度调节用于解决光源暗场问题。

20、优化的,压球机构6由压头6a、活动轴套6b、弹簧6c、基体6d、护球扇页6e等组成,压头6a穿过压装电缸组件5的活动板固定安装在压装电缸组件5的电缸推杆端部,活动轴套6b套装在基体6d内腔中并且是间隙配合并能够相对与基体内腔沿z向上下移动,弹簧6c放置在基体6d内腔底部的相应槽孔内,且活动轴套6b紧挨弹簧6c上方放置,压头6a穿过活动轴套6b的内腔,并且设置有凸台与活动轴套6b的内腔形成间隙配合,可相对于活动轴套6b沿z向做上下运动,护球扇页6e为两个半片圆锥体弧形薄壁件,通过销轴对称安装在基体6d的外侧将基体6d底部包裹住且可绕该销轴相对向旋转,形成开合状态,闭合时护球扇页6e的轴线与压头6a的轴线重合,压头6a沿z轴向下运动时接触到护球扇页6e内腔锥面时,将两个半片圆锥体弧形薄壁件6f挤开形成打开状态,压头伸出。

21、优化的,基体6d内腔与活动轴套6b的外壁设计有防转子台,保证活动轴套只能相对于基体上下运动,不能绕轴线旋转串动。

22、优化的,活动轴套6b和基体6d上均设计有45°斜孔,斜孔方向均是外壁高内腔低,斜孔直径根据钢球直径来设计,且斜孔位置的壁厚与钢球直径相同,保证一次顺利通过一枚钢球且两者斜孔处于同一垂直平面内,当活动轴套相对基体上下运动时,可以实现两者斜孔的对准,从而保证钢球同时穿过基体6d和活动轴套6b的斜孔滑落到活动轴套内腔里面。

23、优化的,压头6a、活动轴套6b、基体6d均由无磁金属材料加工而成,避免被吸盘磁性磁化对钢球下落节奏的影响。

24、优化的,送料机构由料斗、输送软管、球嘴组成,料斗固定在机柜1顶部,钢球通过料斗底部锥口单个排列进入软管,球嘴一端通过螺纹固定在压球机构6的基体6d外壁斜口上,另外一端与软管连接。

25、本发明和现有技术相比,其优点在于:

26、1.本发明可实现自动化压装,对工件进行批量压装;2.本发明可自动上料压装(钢珠);3.本发明可提高压装效率;4.本发明能兼容多种规格工件;5.本发明可对同种规格多种孔位进行识别压装;6.本发明可加强安全防护设置,操作方便简单。

27、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!