一种多功能一体化钢丝回收机械设备

本发明涉及钢丝回收,具体涉及一种多功能一体化钢丝回收机械设备。

背景技术:

1、在工业生产中,会出现多余的钢丝废料,这些钢丝粗细长短不一,但结构性能良好,经焊接打磨,重新拉丝等回收步骤后可重新广泛用于各类型结构,现各企业工厂都十分重视该种钢丝废料的回收再利用,钢丝经人工操作处理后,仍有很大的利润空间。

2、现阶段,各企业废旧盘圆钢丝的焊接回收中,存在如下问题:

3、(1)焊接过程纯人工作业,工作效率低。

4、现各公司中各段废旧盘圆钢丝(后简称钢丝)头部和尾部的焊接回收作业一直采用人工的方式。工人将钢丝清理整齐后将一端头部捋直,剪切平齐,然后将钢丝头部置于焊机移动端电极处并与上一焊接钢丝的尾部夹紧,脚踩焊机实现头部和尾部的闪光焊接,焊接完成后,通过夹钳手动夹紧焊接处周向旋转打磨,去除焊渣的同时确保焊接处的直径大小。最后,将焊接好的钢丝置于盘圆托架上,继续下一个钢丝头部和前一个钢丝尾部的焊接作业。当托架上的钢丝到达一定的高度后,将盘圆吊走,置于拉丝机悬臂梁托架上,随后利用打磨机设备将钢丝手动打磨到待拉丝尺寸的要求范围内,最后将头部穿入去氧化铁皮圆盘及拉丝模,进入拉丝机滚筒上开始进行拉丝。整个作业过程采用纯人工方式,需要的工人较多,同时工作效率较低,严重制约了车间的生产效率。

5、(2)焊接效果受人工影响较大,可靠性较差。

6、焊接的效果受头部和尾部平直、头部剪切效果、焊接过程中移动端的推力以及打磨效果等等综合因素的影响,不同操作人员熟练程度不一,焊接的效果相差较大,在拉丝时出现焊接处断裂的情况较为频繁,此时需停机重新焊接重新处理,严重影响拉丝的质量和效率。

7、(3)缺少一体化解决方案。

8、目前对于钢丝回收均采用人工焊接的形式,随着市场的需求越来越大以及对产品质量的要求越来越高,截止目前暂时没有相对成熟与完善的研究成果可供借鉴。因此,有必要自主研发一套能够实现头部和尾部自动焊接的一体化解决方案,同时也为企业其他产线解决类似问题提供方案。

9、为了解决上述问题,本发明中提出了一种多功能一体化钢丝回收机械设备。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种多功能一体化钢丝回收机械设备,以解决上述技术问题。

2、为了实现本发明的目的,本发明所采用的技术方案为:

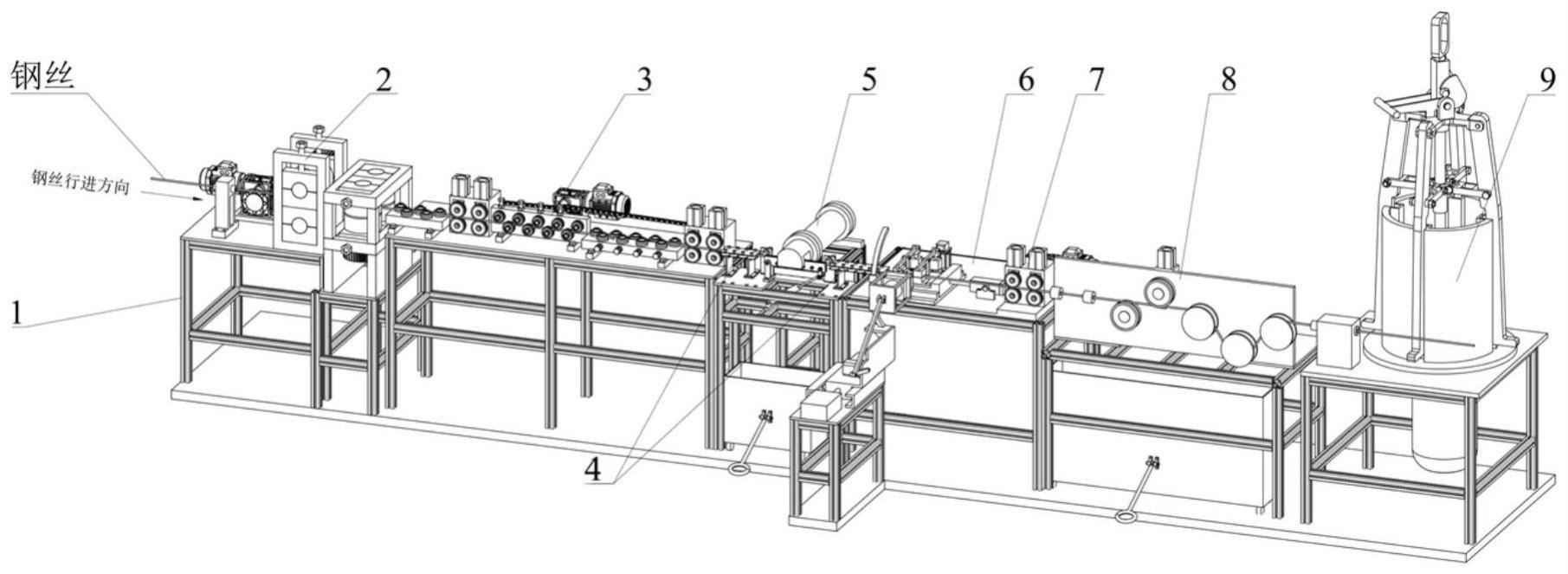

3、一种多功能一体化钢丝回收机械设备,所述装置包括总装置支架及板面、主传动模块、钢丝矫直模块、连接导槽模块、钢丝头尾剪切模块、钢丝头尾焊接与焊瘤打磨模块、反转传动装置、钢丝去氧化铁皮模块、钢丝盘卷收集模块,所述的各模块沿钢丝行进方向顺次排布。

4、进一步地,所述的连接导槽模块组,其特征在于钢丝矫直模块和钢丝头尾剪切模块之间设置有第一导槽;钢丝头尾剪切模块和钢丝头尾焊接与焊瘤打磨模块之间设置有第二导槽。

5、进一步地,所述的主传动模块包括主动力装置、垂直传动辊组、水平传动辊组、钢丝引导支架、垂直辊链轮、水平辊链轮,所述的钢丝引导支架、垂直传动辊组和水平传动辊组均固定设置在基础支架面板上,并依钢丝行进方向依次排布;所述垂直辊链轮、水平辊链轮分别固定于垂直传动辊组、水平传动辊组侧边,且与对应滚轮组位于同一水平面,所述的主动力装置包括电机与减速器,所述的主动力装置与垂直传动辊组和水平传动辊组间通过链条链轮连接并传动;所述的垂直传动辊组包括龙门架、上辊轮、下辊轮、第一传动组件组成,所述的上辊轮、下辊轮上的辊面上开有弧形槽,并通过直齿轮传动;所述的水平传动辊组包括龙门架、左辊轮、右辊轮、直齿轮、第二传动组件,左辊轮、右辊轮上的辊面上开有弧形槽,并通过直齿轮传动连接。

6、进一步地,所述的钢丝矫直模块包括预矫直装置、第一传动装置、垂直矫直装置、水平矫直装置、第二传动装置、动力装置,除动力装置外,所述的各装置固定安装于基础支架面板,并沿钢丝行进方向顺次排布,所述的钢丝矫直模块包括预矫直辊组包括预矫直辊座、预矫直轮构成,各预矫直轮间次排布于运行的钢丝前后两侧;所述的第一传动装置包括压下气缸、两对传动辊轮,位于上方的传动辊轮与压下气缸连接,可随气缸活塞上、下运动;所述的垂直矫直辊组包括垂直矫直辊座、垂直矫直轮,各垂直矫直轮间次排布于运行的钢丝上下两侧;所述的水平矫直辊组包括水平矫直辊座、水平矫直轮,各水平矫直轮间次排布于运行的钢丝前后两侧;所述的第二传动装置与所述的第一传动装置结构相同;所述的动力装置包括电机、减速器,第一传动装置和第二传动装置间通过链条-链轮连接并传动

7、进一步地,所述的连接导槽模块组,所述的第一导槽与第二导槽由轴承组与两块耐磨板组成,轴承通过轴活动安装于两块耐磨板中间。

8、进一步地,所述的钢丝头尾剪切模块包括摆动导槽、电动液压剪、废钢丝收集箱和接近开关,所述的摆动导槽包括主导槽、摆动气缸、上支座、下支座,主导槽一端通过上支座铰接在基础支架上,另一端与摆动气缸一端活塞杆铰接,摆动气缸另一端铰接固定于基础支架支座上,且支座位于主导槽下方;所述的废钢丝收集箱设置于摆动气缸下方地面上,两个接近开关分别对称安装在剪切油缸的两侧,设置于支架上且与主导槽对应。

9、进一步地,所述的钢丝头尾焊接与焊瘤打磨模块包括激光传感器、气动对焊机、打磨机构、接近开关;所述的激光传感器设置在桌面上,传感器对准钢丝焊接点;所述的打磨机构包括底座气缸、滑道、活动支座、电机、第一连杆、第二连杆、夹紧气缸及其支座、夹钳和弧形滑道;所述的底座气缸固定安装在基础支架面板上;所述的电机固定安装于活动支座上;所述的第一连杆的一端与电机的输出轴固定连接,另一端与第二连杆的一端铰接;所述的第二连杆另一端与夹紧气缸及其支座的尾部铰接;所述的夹钳气缸及其支座通过滑块活动安装于弧形滑道上。

10、进一步地,所述的反转传动装置包括电机、减速器、压下气缸、两对传动辊轮,位于上方的传动辊轮与压下气缸连接,可随气缸活塞上、下运动。

11、进一步地,所述的钢丝去氧化铁皮模块包括支撑板、两个导向套、传动辊、下压式传动辊、压下气缸、去氧化铁皮圆盘组和氧化铁皮收集箱,所述的导向套组固定于支撑板上,所述的去氧化铁皮圆盘组由三个相同的去氧化铁皮圆盘组成,所述的传动辊、下压式传动辊和去氧化铁皮圆盘上下交错排布,且活动地安装于支撑板上;所述的氧化铁皮收集箱设置于钢丝去氧化铁皮模块底部的地面上。

12、进一步地,所述的钢丝盘卷收集模块包括拉丝模、卷筒、钢丝支撑爪、卷筒电机,所述的拉丝模固定设置在基础支架面板上,所述的卷筒活动设置在基础支架面板上,其底端与卷筒电机连接,所述的钢丝支撑爪四个爪身沿自身轴心中心对称分布,分别与卷筒上的凹槽相扣,可随卷筒旋转。

13、有益效果:

14、1、本发明中,将钢丝送入钢丝引导支架,进入垂直传动辊组与水平传动辊组中进行预矫直,并依次通过总装置支架及板面、主传动模块、钢丝矫直模块、连接导槽模块、钢丝头尾剪切模块、钢丝头尾焊接与焊瘤打磨模块、反转传动装置、钢丝去氧化铁皮模块、钢丝盘卷收集模块对钢丝进行机械化处理,主传动模块对送入系统的废旧钢丝进行动力传送和形状调整,钢丝矫直模块进行钢丝矫直,形成平直钢丝,钢丝头尾剪切模块对矫直后的废旧钢丝进行头尾剪切,钢丝头尾焊接与焊瘤打磨模块对连续生产中先后进入产线、并经矫直和头尾端面切平的相邻两段钢丝进行焊接,并打磨焊瘤,反转传动装置为提供钢丝反向行走的动力装置,钢丝去氧化铁皮模块对钢丝表面的氧化皮进行折弯去除,钢丝盘卷收集模块对钢丝进行冷拔并收集成卷,整个过程中均采用自动化运作,大大减少人力投入,提高对钢丝的回收效率,减少人力成本。

15、2、本发明中,使钢丝通过主传动模块、钢丝矫直模块、连接导槽模块、钢丝头尾剪切模块、钢丝头尾焊接与焊瘤打磨模块、反转传动装置、钢丝去氧化铁皮模块、钢丝盘卷收集模块进行回收,对焊接的受头部和尾部平直、头部剪切、焊接过程中移动端的推动等全部采用机械化,无需过多的人为干预,保证钢丝在处理过程中的质量稳定。

16、3、本发明中,本发明通过将主传动模块、钢丝矫直模块、连接导槽模块、钢丝头尾剪切模块、钢丝头尾焊接与焊瘤打磨模块、反转传动装置、钢丝去氧化铁皮模块、钢丝盘卷收集模块多个钢丝回收工序进行整合,通过本方明将废旧钢丝分别进行输送、拉直、头尾剪切、焊接、打磨、去氧化皮、盘卷等步骤,对废旧钢丝进行统一处理,减少钢丝回收的各程序之间转运,提高钢丝的回收效率。

- 还没有人留言评论。精彩留言会获得点赞!