一种新型旋转型焊接设备的制作方法

本发明属于电池焊接领域,尤其是涉及一种新型旋转型焊接设备。

背景技术:

1、在新能源汽车行业中,锂离子电池成本占比约为40%。锂离子电池制成中,超声波焊接工序是一种非常关键的工序。焊接设备的制成合格率直接影响整个锂离子电芯的成本,焊接设备的稳定性直接影锂离子电池的一致性。因此开发一种稳定性高,生产合格率高的焊接设备是整个新能源行业亟需解决的难题;现在焊接设备为转盘式设备,转盘式设备使用分割器作为动力源,采购10工位或者8工位焊接布局方式。效率约为12pppm(一分钟可以生产12个电芯)。其中焊接方式为超声波焊接;现有技术的缺点:

2、(1)设备效率低,12ppm为极限速度。

3、(2)设备转盘较重,设备运转过程中,电芯治具运动具有抖动现象。

4、(3)超声波焊接机上下升降,影响焊接质量。也影响设备焊接工序效率。

技术实现思路

1、有鉴于此,本发明旨在提出一种新型旋转型焊接设备,以解决上述问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

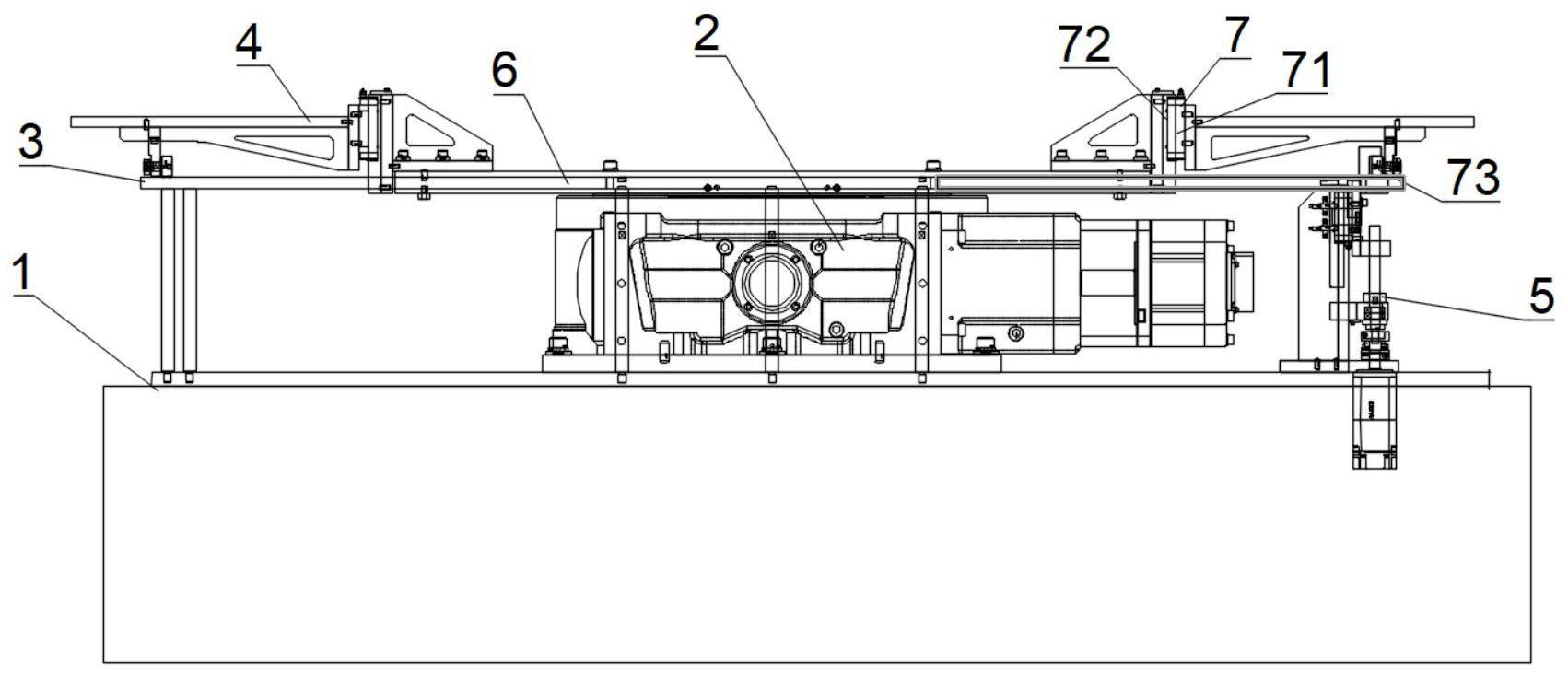

3、一种新型旋转型焊接设备,包括底板、精密分割器、旋转导轨、若干工位机构和升降机构,所述精密分割器安装至底板的上表面,所述精密分割器顶部的输出端安装圆盘,实现圆盘的转动,旋转导轨设置在圆盘的外围;

4、圆盘上表面的边缘处设有若干的工位机构,每一个工位机构均通过导向机构安装至圆盘,工位机构端部设有导轮,所述导轮能够与旋转导轨配合,旋转导轨上设有支撑机构,底板上设有升降机构,导轮通过支撑机构与升降机构配合,实现工位机构的升降。

5、进一步的,所述旋转导轨包括导轨本体和支撑机构,每两个导轨本体之间通过支撑机构连接,形成圆形结构的导轨,每个导轨本体下表面得了两端均通过支撑柱与底板连接。

6、进一步的,所述导向机构包括导向滑轨和导向滑块,所述导向滑轨通过导向连接架安装至圆盘的边缘处,所述工位机构的第一端设有导向滑块,导向滑轨与导向滑轨滑动连接,实现工位机构整体的直线导向;所述工位机构的第二端设有导轮,导轮通过轮架安装至工位机构。

7、进一步的,所述升降机构与支撑机构一一对应,升降机构固定安装至底板,且升降机构设置在支撑机构的下方,升降机构包括立板、升降滑轨、升降滑块、升降丝杠和升降电机,所述立板安装至底板上,立板一侧设有升降滑轨,升降滑块与升降滑轨配合连接;所述升降电机也安装至底板,升降电机的输出端设有升降丝杠,所述升降丝杠通过螺母座与升降滑块连接,实现升降电机对升降滑块的驱动。

8、进一步的,所述支撑机构呈c字形结构,支撑机构中部形成的区域为配合区,所述支撑机构与升降滑块连接,实现升降电机对支撑机构升降的驱动。

9、进一步的,初始状态,所述支撑机构的配合区底面,与导轨本体的水平面齐平;所述配合区与导轮相契合,导轮进入支撑机构配合区,能够通过支撑机构的升降,进而实现工位机构的升降。

10、进一步的,所述立板上设有检测传感器,所述检测传感器用于检测导轮是否进入配合区内。

11、进一步的,所述工位机构的表面放置电池,电池的极耳与超声波焊接机配合,通过对工位机构的升降,调整电池极耳与超声波焊接机之间的焊接位置。

12、进一步的,所述升降丝杠与立板之间设有支撑件。

13、进一步的,所述工位机构的升降范围不超过5mm。

14、相对于现有技术,本发明所述的一种新型旋转型焊接设备具有以下优势:

15、(1)本发明所述的一种新型旋转型焊接设备,为转盘式设备,采用多工位布局方式。使用精密分割器作为动力源。圆形转盘安装在精密分割器上、电芯治具一端安装在圆形转盘上。电芯治具主体下部具备凸轮随动器,凸轮随动器具备支撑导轨,解决了治具运转过程性抖动现象。

16、(2)本发明所述的一种新型旋转型焊接设备,本方案精密分割器具备旋转导向功能,负载减小许多,设备速度加快,运动惯量变小,效率提升。

17、(3)本发明所述的一种新型旋转型焊接设备,采取电芯治具升降方式,取消超声波焊接机上下升降;使用制成电芯治具的支撑方式,保证治具在运动过程中,平稳运动,高度一致。

18、(4)本发明所述的一种新型旋转型焊接设备,采用电芯治具上下升降,相比焊接,治具重要小,速度快,并且使用直线导轨竖直导向,垂直度高。

19、(5)本发明所述的一种新型旋转型焊接设备,采用导轨分段,伺服拉升方式,实现电芯治具快速升降。

技术特征:

1.一种新型旋转型焊接设备,其特征在于:包括底板、精密分割器、旋转导轨、若干工位机构和升降机构,所述精密分割器安装至底板的上表面,所述精密分割器顶部的输出端安装圆盘,实现圆盘的转动,旋转导轨设置在圆盘的外围;

2.根据权利要求1所述的一种新型旋转型焊接设备,其特征在于:所述旋转导轨包括导轨本体和支撑机构,每两个导轨本体之间通过支撑机构连接,形成圆形结构的导轨,每个导轨本体下表面得了两端均通过支撑柱与底板连接。

3.根据权利要求1所述的一种新型旋转型焊接设备,其特征在于:所述导向机构包括导向滑轨和导向滑块,所述导向滑轨通过导向连接架安装至圆盘的边缘处,所述工位机构的第一端设有导向滑块,导向滑轨与导向滑轨滑动连接,实现工位机构整体的直线导向;所述工位机构的第二端设有导轮,导轮通过轮架安装至工位机构。

4.根据权利要求3所述的一种新型旋转型焊接设备,其特征在于:所述升降机构与支撑机构一一对应,升降机构固定安装至底板,且升降机构设置在支撑机构的下方,升降机构包括立板、升降滑轨、升降滑块、升降丝杠和升降电机,所述立板安装至底板上,立板一侧设有升降滑轨,升降滑块与升降滑轨配合连接;所述升降电机也安装至底板,升降电机的输出端设有升降丝杠,所述升降丝杠通过螺母座与升降滑块连接,实现升降电机对升降滑块的驱动。

5.根据权利要求4所述的一种新型旋转型焊接设备,其特征在于:所述支撑机构呈c字形结构,支撑机构中部形成的区域为配合区,所述支撑机构与升降滑块连接,实现升降电机对支撑机构升降的驱动。

6.根据权利要求5所述的一种新型旋转型焊接设备,其特征在于:初始状态,所述支撑机构的配合区底面,与导轨本体的水平面齐平;所述配合区与导轮相契合,导轮进入支撑机构配合区,能够通过支撑机构的升降,进而实现工位机构的升降。

7.根据权利要求5所述的一种新型旋转型焊接设备,其特征在于:所述立板上设有检测传感器,所述检测传感器用于检测导轮是否进入配合区内。

8.根据权利要求1所述的一种新型旋转型焊接设备,其特征在于:所述工位机构的表面放置电池,电池的极耳与超声波焊接机配合,通过对工位机构的升降,调整电池极耳与超声波焊接机之间的焊接位置。

9.根据权利要求4所述的一种新型旋转型焊接设备,其特征在于:所述升降丝杠与立板之间设有支撑件。

10.根据权利要求1所述的一种新型旋转型焊接设备,其特征在于:所述工位机构的升降范围不超过5mm。

技术总结

本发明提供了一种新型旋转型焊接设备,包括底板、精密分割器、旋转导轨、若干工位机构和升降机构,所述精密分割器安装至底板的上表面,所述精密分割器顶部的输出端安装圆盘,实现圆盘的转动,旋转导轨设置在圆盘的外围;圆盘上表面的边缘处设有若干的工位机构,每一个工位机构均通过导向机构安装至圆盘,工位机构端部设有导轮,所述导轮能够与旋转导轨配合,旋转导轨上设有支撑机构,底板上设有升降机构,导轮通过支撑机构与升降机构配合,实现工位机构的升降。本发明采取电芯治具升降方式,取消超声波焊接机上下升降;使用制成电芯治具的支撑方式,保证治具在运动过程中,平稳运动,高度一致。

技术研发人员:王卫星,侯宇明,张方方,蔡乐

受保护的技术使用者:天津市捷威动力工业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!