一种单面焊双面成型熔炼焊剂及其制备方法与流程

本发明涉及焊接材料,具体涉及一种单面焊双面成型熔炼焊剂及其制备方法。

背景技术:

1、单面焊双面成型焊接技术广泛应用在机械制造、石油化工、煤炭冶金、矿山、建筑、电力、军工、航天航空、海洋工程等领域,其能够在节约工序的同时获得稳定的焊接质量。在船舶制造领域,单面焊双面成型焊接技术有着举足轻重的影响。

2、随着船舶吨位的大型化,船体建造中大量采有了分段建造法然后进行拼接,以往拼接采用埋弧单面焊,但由于板厚接缝长度的增加,分段的重量和占用面积也随之增加,这给分段翻身封底焊带来了很大的困难,而且对厂房的高度及超重设备的数量都有较高的要求。同时双面焊接效率低,占用工位时间长,很难满足大中型造船厂快节奏、高效率的生产需要。上世纪80年代,日本开发了一系列用于船舶制造的单面焊双面成型技术,如焊剂垫法(rf)、焊剂铜衬垫法(fcb),柔性衬垫法(rab)等单面焊双面成型技术。其中fab法是综合了上述前两种焊接方法的优点而发展起来的,对焊接设备的要求更低,焊接线能量小,焊缝及热影响缺陷更可控,同时适用于平直与曲面对接型式的拼板焊接,因此适用范围更广。

3、fab法关键技术为单面焊双面成型焊剂的开发和研究,而我国所用fab法焊接的焊剂全部由韩国、日本进口,因此对于fab法焊接用焊剂的开发与研究有着重大的意义。目前,fab法焊接的焊剂主要为熔炼型焊剂,熔炼焊剂在结晶后的粉碎过程中,由于其硬度较大,通常需要施加较大的压力才能将其快速破碎,对设备的参数提出了较高的要求,并且破碎时间较长,耗费的能量较高,生产成本较高。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种单面焊双面成型熔炼焊剂及其制备方法,能够有效地解决现有技术熔炼焊剂结晶后硬度较高,在粉碎过程中费时费力的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种单面焊双面成型熔炼焊剂,由以下质量份的原料制成:caf2 5%-15% ,cao16%-25%,mgo15%-30%,sio2 8%-30%,al2o3 6%-20%,mno2 5%-10%,tio2 0.5%-2%,baf2 0.5%-2%,feo0.2%-2%;

4、其中,cao和mgo的质量分数不小于38%。

5、cao和mgo的存在会使水淬后得到的玻璃态半成品更脆,更易破碎,因此提高cao和mgo在原料中的占比会使得破碎过程更加节省能源,破碎时间更短,有助于提高熔炼焊剂制备工作的工作效率。

6、进一步地,各组分的质量分数为:caf2 12%,cao21%,mgo26%,sio2 23%,al2o3 9%,mno2 7%,tio2 0.8%,baf2 0.7%,feo0.5%。

7、一种如上述的单面焊双面成型熔炼焊剂的制备方法,包括以下步骤:

8、s1:按比例称取各原料,将所有原料进行充分混合得到混合原料;

9、s2:将步骤s1中得到的混合原料均匀添加到模槽中,送入熔炼炉中进行熔炼并保温,保温过程中对模槽进行振动处理;

10、s3:将步骤s2中得到的产物进行水淬,得到玻璃态半成品;

11、s4:对步骤s3中得到的玻璃态半成品进行机械破碎和筛分,得到成品熔炼焊剂。

12、进一步地,所述玻璃态半成品为片状,且厚度不超过8毫米。

13、通过对模腔的形状进行设计,模腔设计成长条形,并且其深度不超过8毫米,在将原料添加到模腔内部时,根据经验合理添加,使其融化后不会流淌出模腔,在产品水淬后即可得到与模腔形状基本相同的玻璃态半成品。而片状的玻璃态半成品则更容易破碎,并且其厚度较低,破碎起来也更省力。

14、进一步地,所述玻璃态半成品的下表面均匀分布有多个凸块,且凸块与玻璃态半成品一体成型。在水淬成型时,玻璃态半成品的表面还会形成凸块,当被粉碎时,如果产品受到垂直于表面的压力,则凸块会提供向上的顶冲力,会轻易地将产品顶碎,更加方便破碎。而如果缺少凸块,当产品受到垂直于表面的压力时,施加的压力需要更大才能将其顶破。因此,凸块的设计更方便对玻璃态半成品进行破碎,提高工作效率。

15、进一步地,所述水淬温度为0-20℃。在经过熔炼和振动后,开启加热腔将模槽抽出,然后将整个模槽吊起送往水淬池中,利用水的温度快速冷却熔融的产品,水温选择0-20℃的低温,能够使产品更快冷却,产品内部的应力更高,脆性更高,也更加容易破碎,通过调整水淬的温度则能进一步提高破碎效率。通过制冷设备保持水淬池的温度,并在水淬前对水温进行检测。

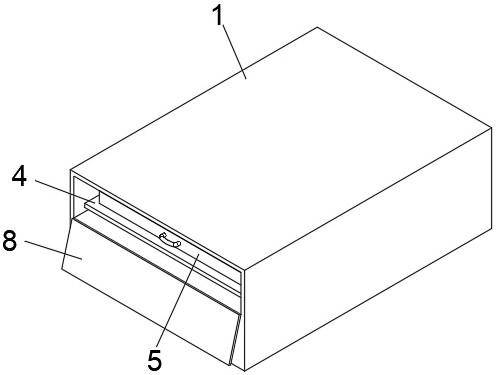

16、进一步地,所述熔炼炉具有加热腔和设备腔,加热腔内弹性安装有水平的台板,所述模槽放置在台板上,设备腔内弹性安装有振动机,所述振动机和台板的底部通过传导棒相连。开启振动机后,通过传导棒的传递,台板跟随振动,将模槽放置到台板上后,模槽即会跟随振动。当模槽内的熔融状态原料在保温时,适当的振动可以促使原料流动,从而使各成分均匀混合,提高产品的质量,同时还不会使模槽内的原料流淌出来,高效便捷。

17、进一步地,所述加热腔和设备腔之间设有连通孔,所述传导棒和连通孔的内壁之间连接有隔热膜。加热腔和设备腔之间的隔板应设计得较厚,并通过隔热材料包覆,降低热量向外散失的速度。而为了使振动机的振动能够传递到台板上,则需要开设连通孔供传导棒通过,而传导棒和连通孔的内壁之间则通过隔热膜封闭,避免热量通过连通孔进入设备腔内造成设备腔内部温度过高影响振动机工作,同时隔热膜具有足够的形变能力,不会影响传导棒上的振动的传递。

18、进一步地,所述模槽上开设有多个模腔,模腔的底部开设有与凸块适配的凹孔。模腔用于盛放混合后的粉末原料,模腔的形状决定了玻璃态半成品的形状,凹孔的设置则会使成型的产品具有凸块,增加易破碎的特性。

19、进一步地,所述模槽的顶部于四角处设有吊环。加热腔的一侧具有开口,通过可活动的封盖开启或密封,在原料完成熔炼和振动后,开启封盖将模槽抽出,然后在各个吊环处将模槽吊起,保持水平状态送往水淬池中,并竖直放入水淬池中进行水淬,因此吊环的设置更加方便对产品的水淬过程。

20、与现有技术相比,本发明具有如下有益效果:

21、1、通过调整熔炼焊剂的原料中cao和mgo的占比提高玻璃态半成品的脆性,同时改变破碎前的形态,将其制作成片状,并且通过表面的凸块提高其在破碎时受到的压强,使玻璃态半成品更加容易破碎,降低了能量消耗,缩短了破碎时间,进而提高了生产效率。

22、2、提高了mgo的含量,mgo的熔点较高,在焊接时能够充分吸收焊接过程中电弧热量,避免温度过高而引起的焊缝组织粗大,确保焊缝组织均匀、细小。

23、3、焊剂中加入了适量的baf2,在焊接电弧作用下产生大量的钡离子和氟离子,产生的ba+在高碱度熔渣环境下能够改善焊接熔池状态,获得良好的焊缝表面成型;同时大量的f-与熔池中的h+结合生成hf气体而挥发,降低焊缝金属中的氢元素含量,改善焊缝金属的机械性能。

- 还没有人留言评论。精彩留言会获得点赞!