一种基于流体冲击的片状物制备方法、装置、设备及介质与流程

本发明涉及新材料加工制备,具体的,本发明应用于片状材料成型,特别是涉及一种基于流体冲击的片状物制备方法、装置、设备及介质。

背景技术:

1、目前,较多新材料需要进行成型加工后,才能投入相应的工业应用中,例如:金属材料需要进行片状成型加工后,采用得到的微细片状材料应用于新材料行业中来提高材料的遮盖、反射、折射以及散射等性能,获得良好的电性能,提高材料内部的致密性,并改善材料的结合强度,实现较好的化学稳定性等,以适用于不同场合的工业生产制造中;

2、现有技术中的材料片状加工方案,具体如下:

3、如申请号为cn113084184所公开的一种纳米银片及其制备方法,其采用化学合成后离心分离的方式来制取纳米银片;

4、如申请号为cn115570128a所公开的一种片状银粉的制备方法和包含该银粉的低电阻导电浆料,其通过球状银粉依次进行研磨、降温冷却、分离后处理得到对应的片状银粉;

5、以上公开专利中,制作片状材料的方式分别采用化学合成法或长时间的球磨研磨方法来进行实现,而这两种方法中存在如下问题:

6、第一方面,球磨方法虽然原理简单,但是球磨研磨的加工制程较长,通常都是数小时或者数十小时才能完成一次成型,加工效率极低;再者,由于球磨工艺不具有统一性,其研磨效果是具有随机性的,故最终加工出的片状材料的规整度较低,批次稳定性差,无法应用在精密性要求更高的领域中;

7、第二方面,化学合成方法虽然不需要进行长时间的研磨工作,但化学方法中需要配置较为复杂的配方,制作工艺较为复杂,最终成品的形状及尺寸也无法精确控制,该方法主要还应用在实验室中,在工业领域中的适用性暂时较低;

8、第三方面,现有技术中还存在一些雾化方法来制备片状粉体,但这种方法对设备的要求比较高,成本以及能耗比较大,同样不适用于批量化的工业生产中;

9、综上所述,现有的片状材料加工制备方式存在加工效率低、加工规整度低、加工成本高以及适用性较低的问题。

技术实现思路

1、本发明的目的在于,针对现有技术中的上述问题,提供一种基于流体冲击的片状物制备方法、装置、设备及介质,进而解决现有技术中的片状材料加工制备方式存在加工效率低、加工规整度低、加工成本高以及适用性较低的问题。

2、为解决上述技术问题,本发明的具体技术方案如下:

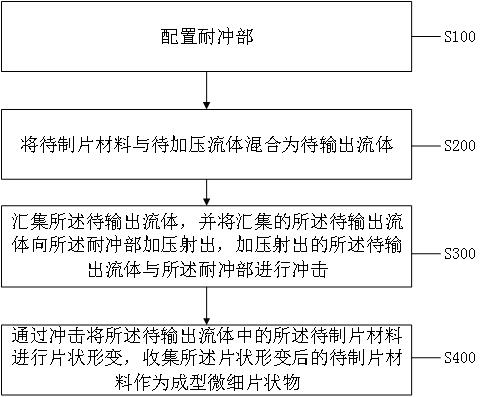

3、一方面,本发明提供一种基于流体冲击的片状物制备方法,包括以下步骤:

4、配置耐冲部;

5、将待制片材料与待加压流体混合为待输出流体;

6、汇集所述待输出流体,并将汇集的所述待输出流体向所述耐冲部加压射出,加压射出的所述待输出流体与所述耐冲部进行冲击;

7、通过冲击将所述待输出流体中的所述待制片材料进行片状形变,收集所述片状形变后的待制片材料作为成型微细片状物。

8、作为一种改进的方案,所述将汇集的所述待输出流体向所述耐冲部加压射出,还包括:

9、设置第一压力调节范围和第一流速调节范围;

10、根据所述第一压力调节范围设置子压力区间;

11、根据所述第一流速调节范围设置子流速区间;

12、按照与所述子压力区间对应的压力以及与所述子流速区间对应的流速将汇集的所述待输出流体向所述耐冲部加压射出。

13、作为一种改进的方案,所述将汇集的所述待输出流体向所述耐冲部加压射出,还包括:

14、获取片状物成型面积需求;

15、根据所述片状物成型面积需求调节所述子流速区间或所述子压力区间;

16、调节所述子流速区间或所述子压力区间时,所述子流速区间或所述子压力区间与所述片状物成型面积需求的面积尺寸呈正相关。

17、作为一种改进的方案,所述收集所述片状形变后的待制片材料作为成型微细片状物,包括:

18、设置粒径分布跨度区间和成型尺寸区间;

19、根据所述待制片材料的材质设置振实密度区间;

20、根据所述待制片材料的材质设置比表面积区间;

21、筛选与所述粒径分布跨度区间、所述成型尺寸区间、所述振实密度区间以及所述比表面积区间均匹配的所述片状形变后的待制片材料作为所述成型微细片状物。

22、作为一种改进的方案,所述第一压力调节范围,包括:20~500mpa;

23、所述第一流速调节范围,包括:30~1000m/s;

24、所述子压力区间,为:80~300mpa;

25、所述子流速区间,为:300~700m/s;

26、所述粒径分布跨度区间,为:0.7~2;

27、所述成型尺寸区间,为:5nm~20um;

28、所述振实密度区间,为:1~6g/cm3;

29、所述比表面积区间,为:0.2~6m2/g。

30、作为一种改进的方案,所述待加压流体,为:水、稀释剂和悬浮剂中的一种或多种。

31、另一方面,本发明还提供一种基于流体冲击的片状物制备装置,包括:

32、加压单元、控制单元以及分别连接在所述加压单元上的进料单元和制片成型单元;

33、所述制片成型单元上设置有所述耐冲部;

34、所述加压单元中存储有所述待加压流体;

35、所述进料单元,用于配置待制片材料,并将所述待制片材料送入所述加压单元;

36、所述加压单元,用于将所述进料单元送入的所述待制片材料与所述待加压流体混合为所述待输出流体;所述制片成型单元用于汇集所述待输出流体,所述制片成型单元配合所述加压单元将汇集的所述待输出流体向所述耐冲部加压射出,加压射出的所述待输出流体与所述耐冲部进行冲击;通过冲击将所述待输出流体中的所述待制片材料进行片状形变,收集所述片状形变后的待制片材料作为成型微细片状物;

37、所述控制单元,用于设置所述第一压力调节范围、所述第一流速调节范围、所述子压力区间和所述子流速区间。

38、作为一种改进的方案,所述制片成型单元,包括:制片成型腔以及设置在所述制片成型腔内的耐冲板和输料器;

39、所述制片成型腔靠近所述加压单元设置,所述耐冲板和所述输料器分别设置在所述制片成型腔内的两侧位置上;

40、所述耐冲板朝向所述输料器的一面为所述耐冲部,所述耐冲板竖直且沿所述制片成型腔的内壁设置,所述耐冲板两端通过固定件与所述制片成型腔的内壁连接;

41、所述输料器靠近所述制片成型腔设置,且所述输料器的输料口朝向所述耐冲板设置,所述输料口上套设有朝向所述耐冲板的喷嘴,所述喷嘴的输出口径小于所述输料口的输出口径;

42、所述喷嘴与所述耐冲板之间设有一段距离;

43、所述制片成型腔底部连接有与所述制片成型腔内部连通的出料管;

44、所述喷嘴用于汇集所述待输出流体;

45、所述出料管用于将片状形变后的待制片材料排出所述制片成型腔。

46、另一方面,本发明还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现所述基于流体冲击的片状物制备方法的步骤。

47、另一方面,本发明还提供一种计算机设备,所述计算机设备包括处理器、通信接口、存储器和通信总线,其中,所述处理器,所述通信接口,所述存储器通过所述通信总线完成相互间的通信;其中:

48、所述存储器,用于存放计算机程序;

49、所述处理器,用于通过运行所述存储器上所存放的程序来执行所述基于流体冲击的片状物制备方法的步骤。

50、本发明技术方案的有益效果是:

51、本发明所述的基于流体冲击的片状物制备方法,可以实现采用高压高速液流冲击成型的方法,将微细球状延展材料快速转化成片状材料,具有较高的制备效率,制备耗时短,且受控于统一的液流压力和流速,使成型的片状材料具有较高的规整度,进而使最终产出的片状材料也具有较广的适用范围,加工成本低,普适性强,具有较高的应用价值。

52、本发明所述的基于流体冲击的片状物制备装置,可以通过加压单元、控制单元、进料单元和制片成型单元的相互配合,进而实现本发明所述的基于流体冲击的片状物制备方法。

53、本发明所述的计算机可读存储介质,可以实现引导加压单元、控制单元、进料单元和制片成型单元进行配合,进而实现本发明所述的基于流体冲击的片状物制备方法,且本发明所述的计算机可读存储介质还有效提高所述基于流体冲击的片状物制备方法的可操作性。

54、本发明所述的计算机设备,可以实现存储并执行所述计算机可读存储介质,进而实现本发明所述的基于流体冲击的片状物制备方法。

- 还没有人留言评论。精彩留言会获得点赞!