一种成型磨齿加工过程中齿距在机测量及补偿方法与流程

本发明涉及磨齿加工齿轮检测技术及补偿领域,具体是一种成型磨齿加工过程中齿距在机测量及补偿方法。

背景技术:

1、磨齿加工作为齿轮加工最后一道工序,在大型齿轮加工领域中,相对国外机床,国内磨齿机加工精度仍有所不足,磨齿机床作为高档齿轮数控机床,提高其加工精度,打破国外技术壁垒是必要的,为提高磨齿机加工精度,国内已对磨齿机加工机理进行研究,也有一定的补偿方法,但大多都聚焦在齿形与齿向精度的补偿上,在磨齿加工过程中基本没有高效的齿距补偿方法,因此需要研究对磨齿过程中齿距在机检测及补偿方法。

2、当前市场上国内磨齿机,在齿距补偿上并没有太多,在磨齿机床加工中,并没有高效的齿距在及测量,目前的齿距在即测量对双面齿进行测量,较为耗时且无法用作补偿值来提高被加工齿轮精度。

技术实现思路

1、本发明的目的在于提供一种成型磨齿加工过程中齿距在机测量及补偿方法,用来减小磨齿加工过程中的齿距在机测量时间,提高磨齿加工齿距精度。

2、为实现上述目的,本发明提供的技术方案如下:

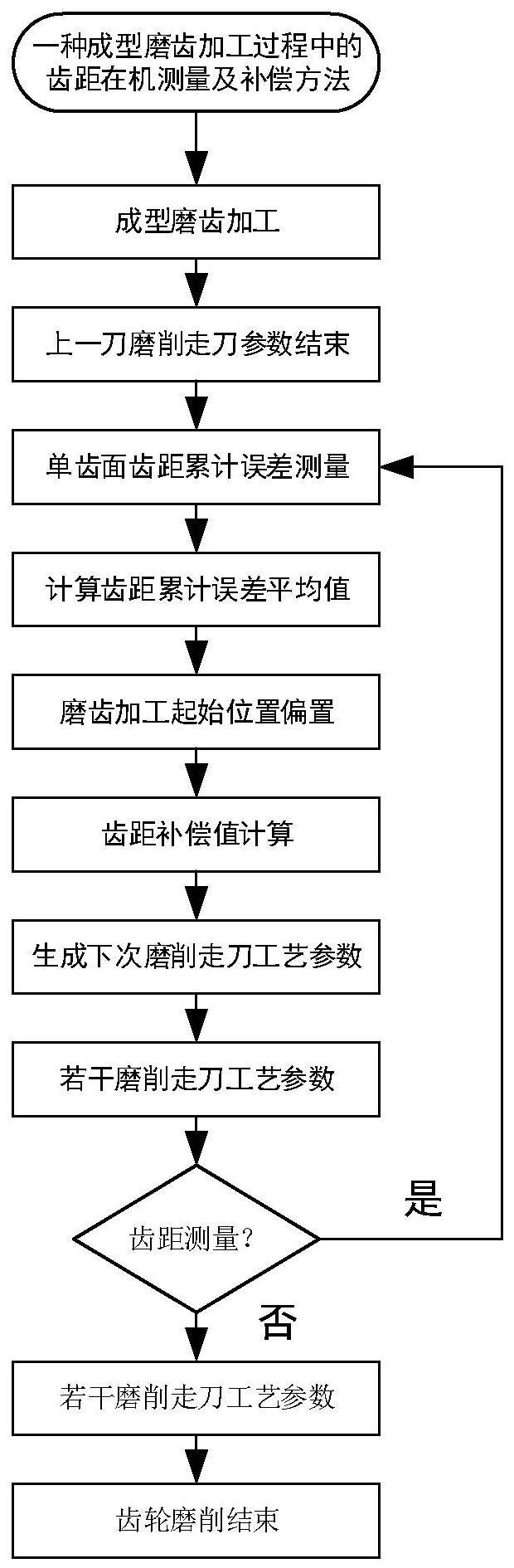

3、一种成型磨齿加工过程中齿距在机测量及补偿方法,其特征在于:包括如下步骤:

4、步骤一:磨齿加工过程中的单齿面齿距在机测量;

5、步骤二:磨齿加工初始位置的偏置;

6、步骤三:齿距补偿值的计算。

7、所述步骤一:磨齿加工过程中的单齿面齿距在机测量,具体包括以下内容:

8、1)在完成上一步磨齿走刀参数后,进行单齿面齿距在机测量;

9、2)齿距测量时,测量与磨削时的机床转台旋转方向必须相同,以此来剔除转台消隙误差存在的影响。

10、所述步骤二:磨齿加工初始位置的偏置,具体包括以下内容:

11、1)得到单齿面齿距累计误差;

12、2)计算齿距累计误差平均值fp(avg);

13、3)c轴(转台)加工起始位置偏置。

14、所述步骤三:齿距补偿值的计算,具体包括以下内容:

15、1)在得到单齿面齿距累计误差后,基于对c轴(转台)初始加工位置进行偏置,通过反向将齿距累计误差计算齿距误差补偿值;

16、2)将补偿值通过附加c值,得到下次磨齿走刀参数的c值参数;

17、进一步,然后进行下一个磨削走刀参数,如完成下一走刀后,可回到步骤一进行单齿面齿距累计误差测量,如要补偿,则继续步骤二、步骤三,如不补偿则进行下一个磨削走刀参数,直到最后齿轮磨削加工完成。

18、所述步骤一中,磨齿加工过程中的单齿面齿距在机测量,其测量时c轴(转台)旋转进给方向同磨削加工进给方向。

19、所述步骤二中3)c轴(转台)加工起始位置偏置,其计算公式为:

20、c1=c0+fp(avg)/π*180

21、式中:c1为偏置后的磨齿加工起始位置,c0为初始磨齿加工的起始位置。

22、所述步骤三中1)反向将齿距累计误差计算齿距误差补偿值,其计算公式为:

23、fpkb=-(fpk-fp(avg))

24、式中:fpkb为第k个齿的补偿值,fpk为单齿面累计误差的补偿值。

25、所述步骤三中2)将补偿值通过附加c值,其计算公式为:

26、ckb=ck+fpkb/π*180

27、式中:ckb为补偿后的第k个齿的c值,ck为补偿前的第k个齿的c值。

28、与现有技术相比,本发明的有益效果:

29、1.本发明缩短了磨齿过程中的有效齿距在机测量时间,齿距在机测量累积误差值可用作补偿程序,增加了磨齿过程中的齿距在机测量的利用率,提高了磨齿加工的效率。

30、2.本发明操作流程简洁,计算公式简便,极大减小磨齿过程中计算的运算量,降低了计算过程中出现错误的概率。

31、3.本发明基于市场上现有国内磨齿机现状,针对齿距误差进行补偿,填补了当前国内磨齿机在齿距误差补偿上的弱项,提高了磨齿机加工精度。

技术特征:

1.一种成型磨齿加工过程中齿距在机测量及补偿方法,其特征在于:包括如下步骤:

2.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤一:磨齿加工过程中的单齿面齿距在机测量,具体包括以下内容:

3.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤二:磨齿加工初始位置的偏置,具体包括以下内容:

4.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤三:齿距补偿值的计算,具体包括以下内容:

5.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤一中,磨齿加工过程中的单齿面齿距在机测量,其测量时c轴(转台)旋转进给方向同磨削加工进给方向。

6.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤二中3)c轴(转台)加工起始位置偏置,其计算公式为:

7.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤三中1)反向将齿距累计误差计算齿距误差补偿值,其计算公式为:

8.根据权利要求1所述磨齿加工过程中的齿距在机测量及补偿方法,其特征在于:所述步骤三中2)将补偿值通过附加c值,其计算公式为:

技术总结

本发明涉及磨齿加工齿轮检测技术及补偿领域,具体地说,涉及一种磨齿加工过程中的齿距测量及补偿方法,针对当前磨齿加工过程中齿距在机测量耗时过长,在磨削过程中齿距误差难以有效补偿,为提高成型磨齿机齿轮加工中齿距精度与效率,提出了在成型磨齿过程中,同磨削过程转台旋转进给方向的单侧齿距测量方案,并基于单齿面齿距累计误差进行磨削过程C轴(转台)微补偿方法;其方法主要用于在成型磨齿机床进行齿轮加工工艺流程中,基本步骤为:在单个走刀工艺磨削完成后,进行同磨削过程转台同方向转动的单齿面齿距累计误差测量,并通过反向补偿,将补偿值补进下个走刀磨削工艺,从而提高成型磨齿加工齿距精度与效率。

技术研发人员:谢陇陇,张虎,魏方,丁克广

受保护的技术使用者:南京工大数控科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!