一种超长铝型材的自动钻孔装置及钻孔方法与流程

本发明属于铝型材加工,具体涉及一种超长铝型材的自动钻孔装置及钻孔方法。

背景技术:

1、现有的铝型材立式喷涂线采用挂装形式喷涂,所以铝型材在挂装上料前需要在相应的位置加工挂钩孔。目前,挂钩孔的加工时采用人工作业完成的。人工作业虽然能满足生产需要,但由于铝型材立式喷涂线的生产效率高、生产过程连续,钻孔工人需要配合喷涂生产线作业,这种作业不仅劳动强度大,而且在没有替换工人的情况下要求钻孔工人不间断作业。人工作业往往受主观因素的影响,不可能保证一直高强度不间断作业,所以在立式喷涂线的钻孔作业通常需要多个人工操作工位,人力资源的投入大大的提高了企业的生产成本。而且长时间低头钻孔作业,工人容易产生颈椎疾病等问题。

2、为此,公开号为cn109332749b的专利说明书中公开了一种用于立式喷涂线的超长铝型材自动钻孔装置,包括机架,机架上设置有用于夹紧铝型材的夹紧机构,机架上位于夹紧机构的一侧设置有用于支撑铝型材的支撑装置,机架上位于夹紧机构的另一侧设置有用于铝型材钻孔的自动钻孔机构;自动钻孔机构包括设置于机架上的悬臂支架,悬臂支架的悬臂端设置有连接板,连接板上设置有由驱动机构驱动升降且输出端垂直朝下的钻孔执行机构;钻孔执行机构包括由驱动机构驱动升降的滑台,滑台上立式设置有主轴电机,主轴电机的下端设置有钻头,主轴电机的下端还设置有用于钻头穿过并用于预紧铝型材的预紧清屑机构;预紧清屑机构包括连接于主轴电机输出端端盖上的导套,导套内穿设有套置于钻头上的套管,导套内设置有环形挡板,套管的上下部分别设置有位于环形挡板上下侧的环形凸部,套管上套置有上下端分别与环形挡板及套管上部的环形凸部相连接的压簧,套管的下端设置有用于钻头穿过的罩盖状预紧气嘴,套管的侧壁连通有用于与进气管相连接的气动接头。

3、针对工字型超长铝型材的自动钻孔需求,上述这种超长铝型材自动钻孔装置仍存在不足之处,一是其采用机械钻孔,当铝型材的板体厚度较小时,在钻孔过程中易出现形变;二是其不能对钻孔过程中产生的碎屑进行及时吸除,碎屑易导致产品表面划伤。因此,需要对其进行优化改进。

技术实现思路

1、本发明的目的在于克服传统技术中存在的上述问题,提供一种超长铝型材的自动钻孔装置及钻孔方法。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

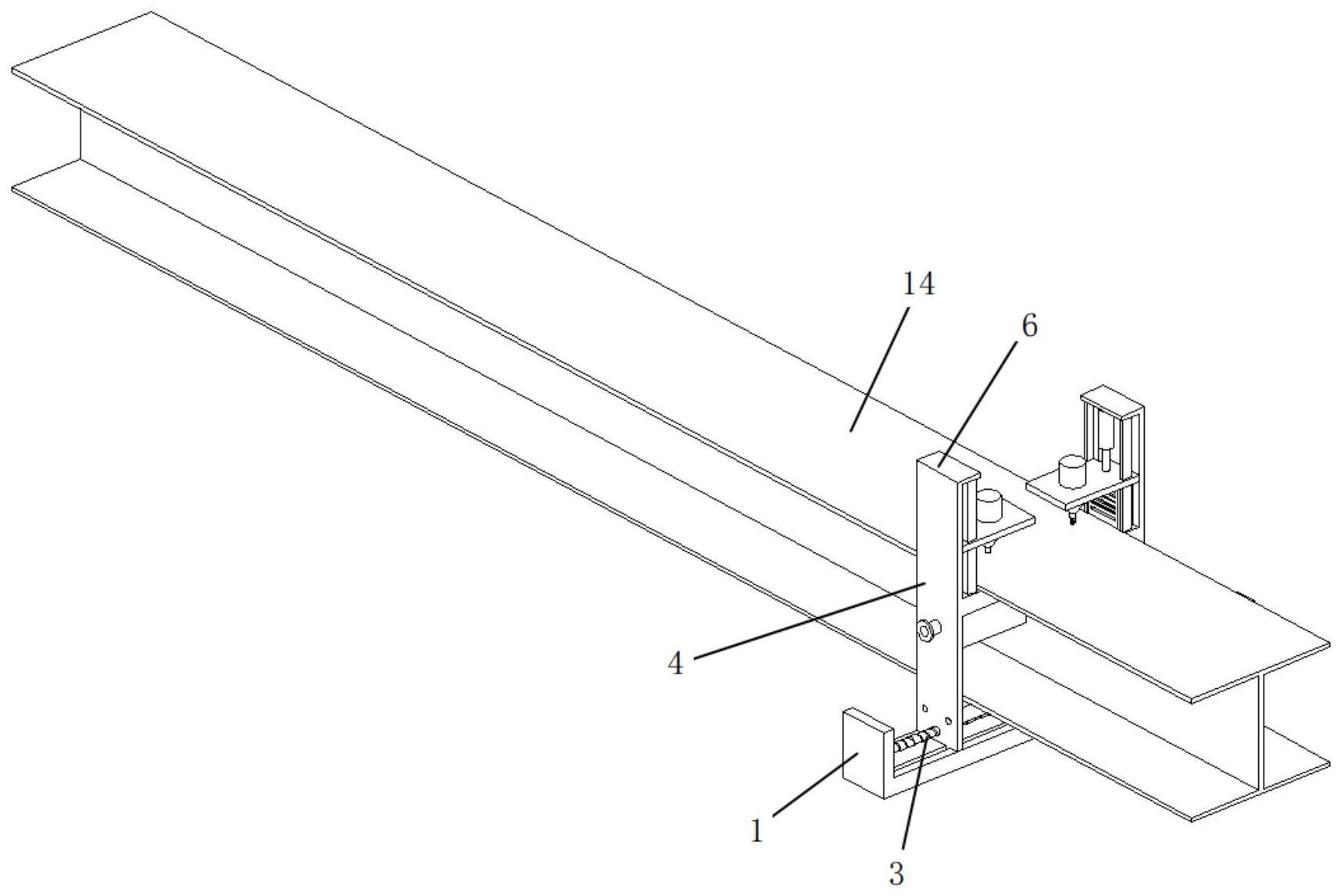

3、本发明提供一种超长铝型材的自动钻孔装置,包括槽型座、伺服电机、丝杆、活动立板、滑块、横端板、托块、导向竖板、活动横板、电动钻机、升降推杆和吸尘罩,所述槽型座上安装有伺服电机,所述伺服电机的输出轴通过联轴器安装有丝杆,所述丝杆设有两个旋向相反的丝杆段,每个所述丝杆段上套设有活动立板,所述活动立板的下端安装有滑块,所述活动立板的上端安装有横端板,所述活动立板的中部内侧固定有托块,所述托块和横端板之间安装有贯穿活动横板的导向竖板,所述横端板的下侧安装有用于带动活动横板升降的升降推杆,所述活动横板上安装有电动钻机,所述电动钻机的下端安装有能够更换的钻杆,所述托块位于钻杆的正下方开设有避让孔,所述活动立板上安装有用于吸除碎屑的吸尘罩。

4、进一步地,上述超长铝型材的自动钻孔装置中,所述槽型座设置在循环输送带的下方,所述循环输送带用于输送工字型超长铝型材。

5、进一步地,上述超长铝型材的自动钻孔装置中,所述托块的上端面与工字型超长铝型材上层板体的下侧面平齐,所述托块位于远离所在活动立板的一端设有倒角。

6、进一步地,上述超长铝型材的自动钻孔装置中,所述槽型座的两侧板开设有与丝杆配合的转孔,所述槽型座的腹板开设有与滑块配合的导向滑槽。

7、进一步地,上述超长铝型材的自动钻孔装置中,所述滑块为下宽上窄的倒t形结构。

8、进一步地,上述超长铝型材的自动钻孔装置中,所述吸尘罩为由横罩体和竖罩体构成的l形罩体,所述横罩体的上端开设有与避让孔对接的圆形吸尘孔,所述竖罩体位于靠近圆形吸尘孔的一面开设有若干条形吸尘孔。

9、进一步地,上述超长铝型材的自动钻孔装置中,所述吸尘罩安装有螺接贯穿所在活动立板的吸尘管,所述吸尘管外接有负压吸尘器。

10、本发明还提供一种超长铝型材的自动钻孔方法,基于上述的超长铝型材的自动钻孔装置实现,其特征在于,包括如下步骤:

11、1)根据工字型超长铝型材的高度来设置槽型座的位置,再利用伺服电机带动丝杆旋转,从而调节两个活动立板的隔距,使得电动钻杆的钻杆位于开孔位置的上方处;

12、2)当循环输送带牵引工字型超长铝型材到达指定位置时,循环输送带停止动作;启动电动钻杆,同时启动升降推杆,使得电动推杆对指定开孔位置进行钻孔,钻孔过程中开启负压吸尘器,配合吸尘罩进行吸尘;当完成钻孔后,升降推杆复位,同时循环输送带牵引工字型超长铝型材到达下一指定位置后停止动作,即可进行下一次的钻孔操作。

13、本发明的有益效果是:

14、本发明结构设计合理,其主要由槽型座、伺服电机、丝杆、活动立板、滑块、横端板、托块、导向竖板、活动横板、电动钻机、升降推杆和吸尘罩构成,针对板体厚度较小的工字型超长铝型材,通过在其下方增设带避让孔的托块,可有效避免在钻孔过程中出现形变;通过在钻孔处增设吸尘罩,能够对钻孔过程中产生的碎屑进行及时吸除,避免碎屑对产品表面造成划伤。

15、当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

技术特征:

1.一种超长铝型材的自动钻孔装置,其特征在于:包括槽型座、伺服电机、丝杆、活动立板、滑块、横端板、托块、导向竖板、活动横板、电动钻机、升降推杆和吸尘罩,所述槽型座上安装有伺服电机,所述伺服电机的输出轴通过联轴器安装有丝杆,所述丝杆设有两个旋向相反的丝杆段,每个所述丝杆段上套设有活动立板,所述活动立板的下端安装有滑块,所述活动立板的上端安装有横端板,所述活动立板的中部内侧固定有托块,所述托块和横端板之间安装有贯穿活动横板的导向竖板,所述横端板的下侧安装有用于带动活动横板升降的升降推杆,所述活动横板上安装有电动钻机,所述电动钻机的下端安装有能够更换的钻杆,所述托块位于钻杆的正下方开设有避让孔,所述活动立板上安装有用于吸除碎屑的吸尘罩。

2.根据权利要求1所述的超长铝型材的自动钻孔装置,其特征在于:所述槽型座设置在循环输送带的下方,所述循环输送带用于输送工字型超长铝型材。

3.根据权利要求2所述的超长铝型材的自动钻孔装置,其特征在于:所述托块的上端面与工字型超长铝型材上层板体的下侧面平齐,所述托块位于远离所在活动立板的一端设有倒角。

4.根据权利要求1所述的超长铝型材的自动钻孔装置,其特征在于:所述槽型座的两侧板开设有与丝杆配合的转孔,所述槽型座的腹板开设有与滑块配合的导向滑槽。

5.根据权利要求4所述的超长铝型材的自动钻孔装置,其特征在于:所述滑块为下宽上窄的倒t形结构。

6.根据权利要求1所述的超长铝型材的自动钻孔装置,其特征在于:所述吸尘罩为由横罩体和竖罩体构成的l形罩体,所述横罩体的上端开设有与避让孔对接的圆形吸尘孔,所述竖罩体位于靠近圆形吸尘孔的一面开设有若干条形吸尘孔。

7.根据权利要求6所述的超长铝型材的自动钻孔装置,其特征在于:所述吸尘罩安装有螺接贯穿所在活动立板的吸尘管,所述吸尘管外接有负压吸尘器。

8.一种超长铝型材的自动钻孔方法,基于权利要求1-7任一项所述的超长铝型材的自动钻孔装置实现,其特征在于,包括如下步骤:

技术总结

本发明属于铝型材加工技术领域,具体涉及一种超长铝型材的自动钻孔装置及钻孔方法,该装置包括槽型座、伺服电机、丝杆、活动立板、滑块、横端板、托块、导向竖板、活动横板、电动钻机、升降推杆和吸尘罩,槽型座上安装有伺服电机,活动立板安装有滑块、横端板、托块、导向竖板、活动横板、升降推杆和电动钻机,电动钻机的下端安装有能够更换的钻杆,托块位于钻杆的正下方开设有避让孔,活动立板上安装有吸尘罩。本发明针对板体厚度较小的工字型超长铝型材,通过在其下方增设带避让孔的托块,可有效避免在钻孔过程中出现形变;通过在钻孔处增设吸尘罩,能够对钻孔过程中产生的碎屑进行及时吸除,避免碎屑对产品表面造成划伤。

技术研发人员:钱茂荣

受保护的技术使用者:吴江市瑞达铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!