一种自动上下料的轴承内圈孔位加工设备的制作方法

本发明涉及轴承内圈加工的领域,尤其是涉及一种自动上下料的轴承内圈孔位加工设备。

背景技术:

1、如说明书附图图1所述的轴承内圈100,其外圆柱面上一端成型有滚珠滑行槽102、另一端成型有一对径向开口的穿孔101,在对此轴承内圈进行穿孔101加工时,通过轨道向打孔装置进行上料,此过程中轴承内圈100始终保持轴向竖直的状态;由于轴承内圈100上设置有滚珠滑行槽102,所以在钻孔过程中轴承内圈100放置是有方向性的,在现有的轨道上设置有一对与滚珠滑行槽102配合的检错杆;当轨道内的轴承内圈100方向正确时,滚珠滑行槽102正对一对检错杆,这样轴承内圈100可以顺利的向打孔装置移动;当轨道内的轴承内圈100方向不正确时,滚珠滑行槽102与一对检错杆错开,轴承内圈100会被一对检错杆阻挡。

2、以上相关技术存在以下缺陷:当轴承内圈100被阻挡时,需要人工进行翻转,而操作人员一般需要关注多台设备,当多台设备均出现轴承内圈100方向错误时,操作人员无法及时进行轴承内圈100翻转,这样影响轴承内圈100上料;同时为了避免由于轴承内圈100被阻挡而造成轴承内圈100上料不及时的情况,操作人员需要在这个阻挡位置多加关注,这样不可避免增加了操作人员的负担;综上,人工翻转轴承内圈100的人工翻转纠错方式,不利于轴承内圈100上料,同时大大增加了操作人员的劳动强度。

技术实现思路

1、为了解决人工翻转纠错不利于轴承内圈上料的技术问题,本发明提供一种自动上下料的轴承内圈孔位加工设备。

2、本发明提供的一种自动上下料的轴承内圈孔位加工设备采用如下的技术方案:

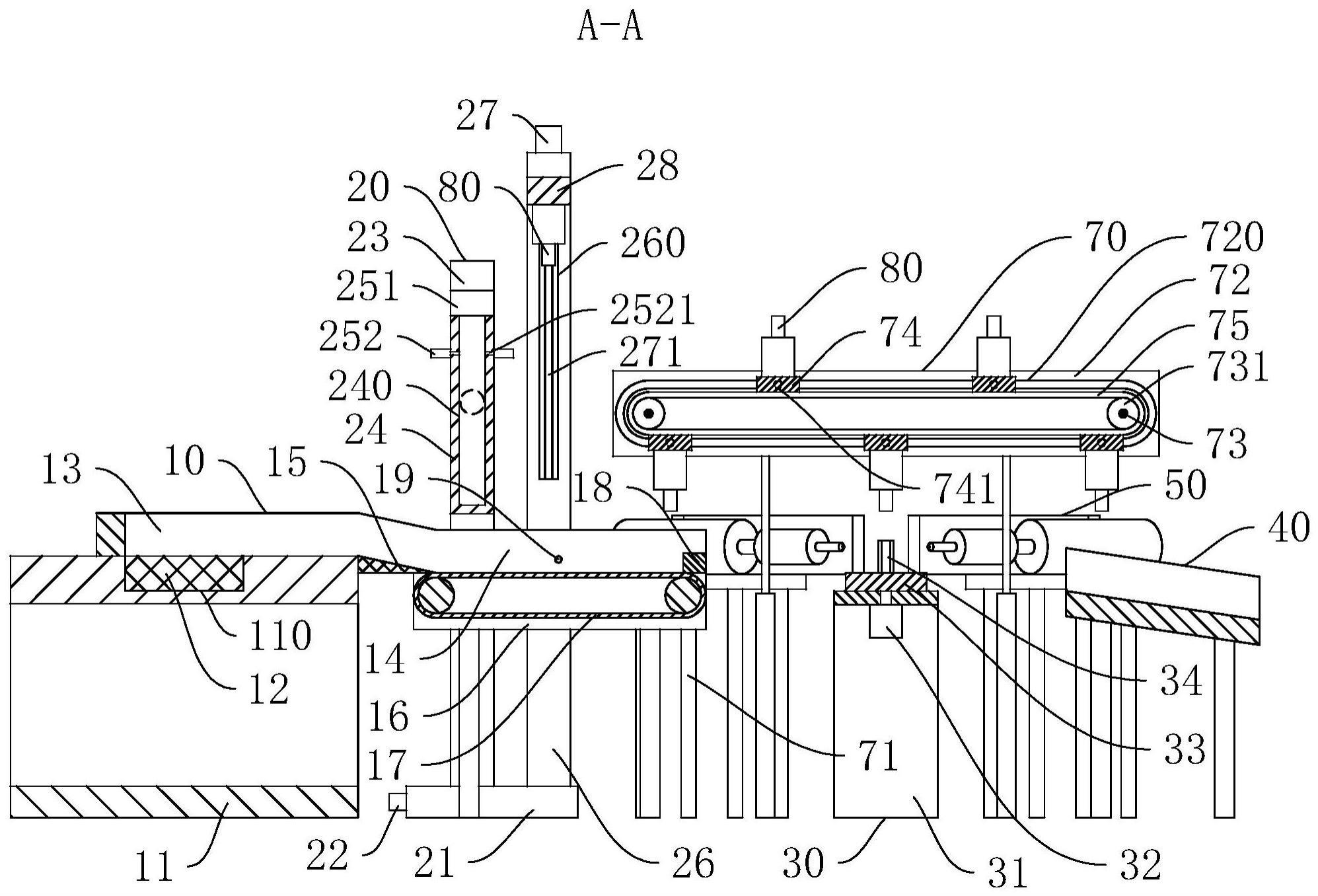

3、一种自动上下料的轴承内圈孔位加工设备,包括上料装置;所述上料装置用于向孔位加工工位提供轴承内圈;上料装置包括一对与轴承内圈的上料方向平行的上料导向板和设置在一对上料导向板下方的上料水平传送带;所述上料水平传送带用于驱动轴承内圈向孔位加工工位靠近;一对上料导向板相互靠近的端面之间设置有与轴承内圈的滚珠滑行槽配合的阻挡杆;还包括翻转装置;所述翻转装置包括升降机构和翻转机构;所述升降机构用于竖直提升被一对阻挡杆阻挡的轴承内圈;所述翻转机构包括移动支架、用于驱动移动支架沿着轴承内圈上料方向移动的水平移动组件、旋转设置在移动支架上的翻转座和用于驱动所述翻转座翻转的翻转组件;所述翻转座的上端面上成型有供轴承内圈轴向竖直插入的收纳槽;所述翻转座的上端面上设置有封闭组件;所述封闭组件包括一对封闭驱动件和一对封闭块;所述封闭驱动件与所述封闭块一一对应并且封闭驱动件用于驱动封闭块水平移动;一对封闭块用于开闭收纳槽。

4、通过采用上述技术方案,当轴承内圈的方向错误时,在上料水平传送带的带动下会被一对阻挡杆阻挡,此时所述升降机构带动轴承内圈上升,然后水平移动组件带动移动支架水平移动,直到轴承内圈位于收纳槽的正上方;然后所述升降机构放开轴承内圈,这样轴承内圈进入到收纳槽内,接着一对封闭驱动件驱动一对封闭块相互靠近封闭收纳槽的开口,然后翻转组件带动翻转座转动一百八十度,这样收纳槽内的轴承内圈翻转一百八十度,然后一对封闭驱动件带动一对封闭块相互远离打开收纳槽的开口,这样收纳槽内的轴承内圈竖直落入到上料水平传送带上,这样完成对轴承内圈的自动翻转,此过程中无须人工参与,有利于轴承内圈上料。

5、可选的,所述开闭收纳槽的深度与一个轴承内圈的高度相同。

6、通过采用上述技术方案,在翻转过程中轴承内圈不会在开闭收纳槽内滑动,这样减少对翻转座的冲击,同时翻转座的体积小,方便翻转。

7、可选的,所述开闭收纳槽的深度与若干个轴承内圈的高度之和相同。

8、通过采用上述技术方案,开闭收纳槽可以收纳多个轴承内圈,这样不光可以实现翻转,而且可以实现轴承内圈的存储,在轴承内圈上料数量不足的情况下,补充轴承内圈供应。

9、可选的,所述翻转座垂直于轴承内圈的上料方向的一对端面上分别设置有下落限位组件;所述下落限位组件包括圆柱状的下落限位柱和驱动下落限位柱沿其轴向水平移动的下落限位件;一对所述下落限位柱的旋转中心轴共线;下落限位柱的旋转中心轴与所述开闭收纳槽的旋转中心轴两者垂直相交;当所述开闭收纳槽的开口朝下时,一对下落限位柱正对自下而上的第二个轴承内圈。

10、通过采用上述技术方案,当开闭收纳槽开口朝下时,一对封闭驱动件带动一对封闭块相互远离打开收纳槽的开口,最下面的轴承内圈竖直掉落到上料水平传送带上,而自下而上的第二个轴承内圈被一对下落限位柱限制无法下落;然后一对封闭驱动件带动一对封闭块相互靠近关闭收纳槽的开口,一对下落限位柱相互远离而后再相互靠近,这样所有轴承内圈的下落一个轴承内圈的高度,一对下落限位柱依旧限制自下而上的第二个轴承内圈,这样可以实现轴承内圈的逐一掉落,有利于轴承内圈的上料。

11、可选的,所述升降机构包括升降支架、竖直移动设置在升降支架上的升降驱动板、用于驱动升降驱动板竖直升降的竖直驱动组件;所述升降驱动板的下端面上固定有抓取件;抓取件用于抓取轴承内圈。

12、通过采用上述技术方案,竖直驱动组件驱动升降驱动板竖直升降,这样方便抓取件抓取轴承内圈,有利于轴承内圈进入到收纳槽内,方便后续翻转。

13、可选的,还包括中间支撑装置、下料装置、孔位加工装置和轴承传递装置;所述中间支撑装置位于所述上料装置和所述下料装置之间;所述孔位加工装置设置在所述中间支撑装置的周边;所述中间支撑装置用于支撑轴承内圈以便于所述孔位加工装置对轴承内圈进行孔位加工;所述轴承传递装置用于把轴承内圈从上料装置带到中间支撑装置再从中间支撑装置带动下料装置。

14、通过采用上述技术方案,轴承传递装置实现轴承内圈的转移,从而完成轴承内圈的孔位加工,这样有利于提高轴承内圈的加工效率。

15、可选的,所述孔位加工装置包括一对钻孔装置和一对倒角装置;一对所述钻孔装置位于所述中间支撑装置的一侧;一对所述倒角装置位于所述中间支撑装置的另一侧;一对所述钻孔装置用于同时对轴承内圈进行钻孔;一对所述倒角装置用于同时对一对钻孔装置钻出的孔的外侧端进行倒角;所述中间支撑装置包括中心支撑架、转动连接在所述中心支撑架的上端面上的转动支撑板和用于驱动所述转动支撑板转动的中间转动组件;所述转动支撑板的上端面设置有用于限制轴承内圈的限位机构。

16、通过采用上述技术方案,一对钻孔装置同时对轴承内圈加工出一对孔位,然后中间转动组件带动转动支撑板旋转一百八十度,接着一对倒角装置对加工出来的一对孔的外侧端进行倒角,这样有利于提高轴承内圈的加工效率。

17、可选的,限位机构包括成型在所述转动支撑板的上端面上的固定限位座、移动设置在所述转动支撑板的上端面上的移动限位座和用于驱动移动限位座远离或者靠近固定限位座的限位驱动组件;所述固定限位座靠近所述移动限位座的端面上成型有半圆柱槽状的固定限位槽;所述移动限位座靠近所述固定限位座的端面上成型有圆弧槽状的移动限位槽;移动限位槽和固定限位槽的直径分别与轴承内圈的外径相同;所述固定限位座和所述移动限位座之间设置有一对间隙并且此间隙用于钻孔或者倒角。

18、通过采用上述技术方案,轴承内圈放置在固定限位座的固定限位槽内,然后限位驱动组件带动移动限位座靠近固定限位座,这样轴承内圈被移动限位座和固定限位座限制,有利于轴承内圈的快速限位。

19、可选的,所述轴承传递装置包括一对竖直移动机构和水平移动机构;所述竖直移动机构包括竖直升降座和一对沿轴承内圈的上料方向分布的竖直升降组件;一对所述竖直升降组件用于驱动所述竖直升降座竖直升降;所述水平移动机构包括一对传动链组件;一对传动链组件设置在一对所述竖直升降座之间;所述传动链组件上固定有若干均匀分布的移动支撑板;所述移动支撑板远离传动链组件的端面上固定有抓取件;所述抓取件用于抓取轴承内圈;当一对竖直升降座升降时,位于一对传动链组件下侧的三个所述抓取件分别竖直正对上料装置下料处的轴承内圈、中间支撑装置上的轴承内圈和下料装置的上料处。

20、通过采用上述技术方案,一对竖直升降座竖直下降,然后抓取件抓取上料装置下料处的轴承内圈,接着一对竖直升降座竖直上升,然后一对传动链组件启动,使得轴承内圈位于中间支撑装置的正上方,然后一对竖直升降座竖直下降,然后抓取件放开轴承内圈,接着一对竖直升降座竖直上升,此时对轴承内圈进行孔位加工,然后一对竖直升降座竖直下降,抓取件抓取加工好的轴承内圈,接着一对竖直升降座竖直上升,一对传动链组件启动,使得使得轴承内圈位于下料装置的上料处的正上方,最后一对竖直升降座竖直下降,抓取件放开轴承内圈使得其到达下料装置的上料处并且最终沿着下料装置下料,这样自动完成对轴承内圈的转移,有利于提高轴承内圈的加工效率。

21、可选的,所述移动支撑板靠近一对所述竖直升降座的端面上分别成型有圆柱状的滑行导柱;一对所述竖直升降座相互靠近的端面上分别成型有供滑行导柱滑行的滑行导槽。

22、通过采用上述技术方案,滑行导柱始终滑行在滑行导槽内,这样有利于提高移动支撑板的位置稳定性,提高轴承内圈转移位置准确性。

23、综上所述,本发明的有益效果为:

24、1.轴承内圈翻转时无须人工参与,有利于轴承内圈上料。

25、2.有利于提高轴承内圈的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!