一种商用车铝合金车轮的锻造成型方法与流程

本发明涉及车轮制备,具体涉及一种商用车铝合金车轮的锻造成型方法。

背景技术:

1、汽车车轮是整车重要的安全件之一,车轮承受着汽车和载物质量作用的压力,受到车辆在启动、制动时动态扭矩的作用,还承受汽车在行驶过程中转弯、路面冲击等来自不同方向载荷产生的不规则交变受力。6061材料(6061合金,属铝镁硅系合金)的锻造铝合金车轮具有外观质量好、尺寸精度高、重量轻及安全性能高等优点,已经逐渐在高端商用车车型中得到广泛应用,随着我国汽车工业的飞速的发展,节能减排成为汽车工业发展的趋势,现有的锻造车轮生产工艺已不能满足行业发展方向需求。

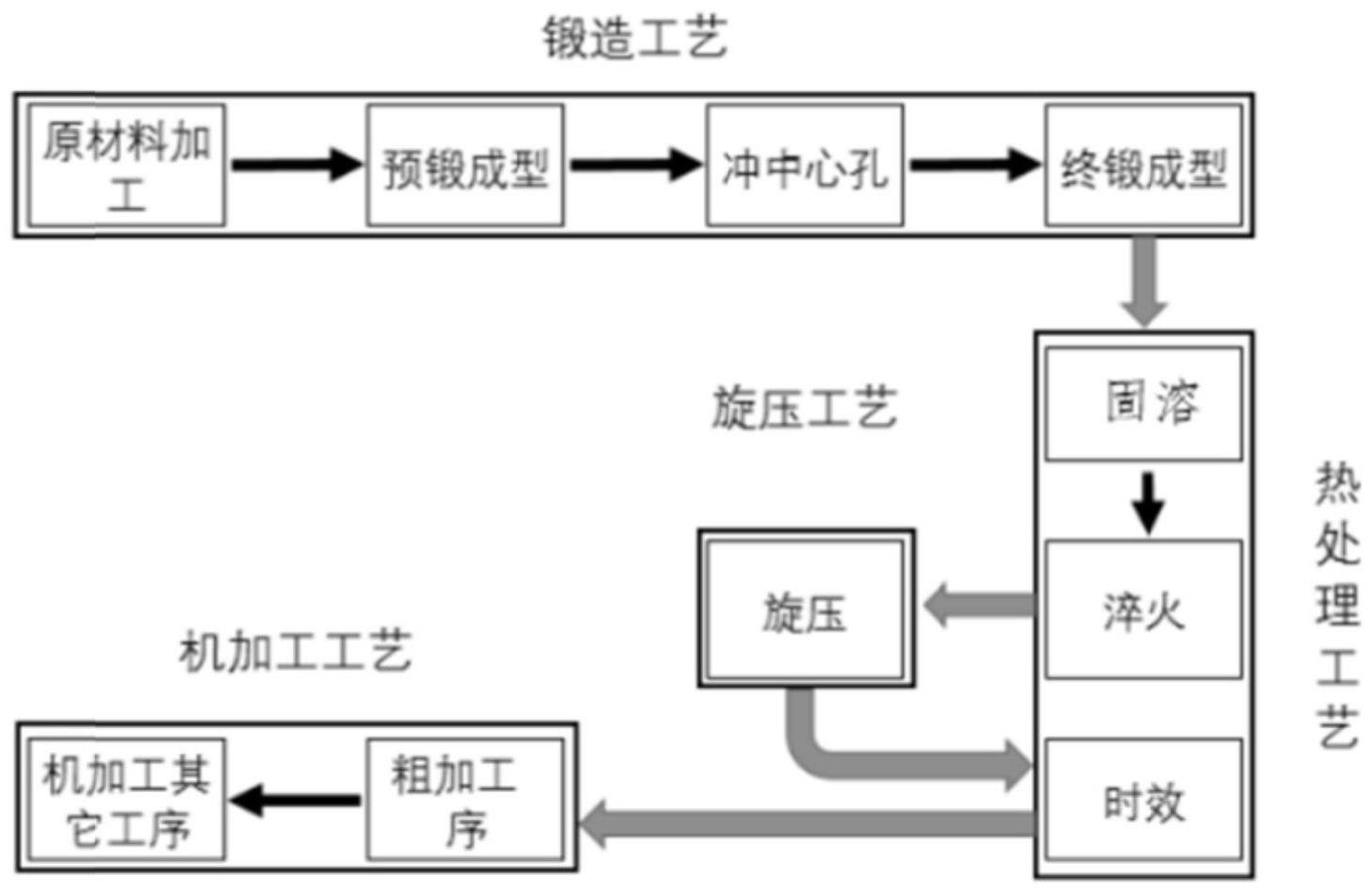

2、在现有技术中,现有的锻造车轮工艺过程主要过包含:棒料加工-预锻-终锻-冲孔及扩口-冷却(水冷+空冷)-旋压(冷旋)-热处理(固溶+淬火+时效)-机加工。现有的工艺方法存在以下问题:

3、1、锻造成型压力与锻造坯料在锻造方向上的投影面积成正比,现有工艺采用先终锻,再去掉中心孔,致使终锻成型压力需求较大;

4、2、旋压成型采用冷旋工艺,冲孔及扩口过后需要冷却再进行旋压,旋压完成以后进行热处理工艺,旋压毛坯需要升温,因此存在热量浪费;

5、3、冲孔及扩口过后冷却需水冷和轨道运输风冷,延长了工艺路线,增加了厂房面积。

6、因此,为解决上述问题,有必要开发一种更节能的商用车锻造铝合金车轮制备方法。

技术实现思路

1、基于上述表述,本发明提供了一种商用车铝合金车轮的锻造成型方法,以解决现有的锻造车轮工艺存在终锻成型压力需求较大、热量浪费和成本浪费的技术问题。

2、本发明解决上述技术问题的技术方案如下:

3、本发明提供一种商用车铝合金车轮的锻造成型方法,包括:

4、对棒料进行预处理,获得料坯;

5、对所述料坯进行锻造和冲孔处理,获得终锻毛坯;

6、将所述终锻毛坯进行热处理和旋压处理,获得旋压毛坯;

7、对所述旋压毛坯进行机加工处理,获得商用车铝合金车轮。

8、在上述技术方案的基础上,本发明还可以做如下改进。

9、进一步的,所述对棒料进行预处理,具体包括:

10、通过切割机切割所述棒料,得到预设尺寸的所述料坯。

11、进一步的,所述对所述料坯进行锻造和冲孔处理,具体包括:

12、预锻处理:通过预锻设备对所述料坯进行锻造压制,获得预锻毛坯;

13、冲孔处理:把所述预锻毛坯放置于去中心孔设备上,冲中心孔后获得冲孔毛坯;

14、终锻处理:将所述冲孔毛坯放入终锻设备,对所述冲孔毛坯进行压制,采用挤压成型锻造所述中心孔,获得所述终锻毛坯。

15、进一步的,在所述预锻处理中,所述中心孔区域厚度不大于10mm。

16、进一步的,所述终锻处理后的中心孔直径比所述冲孔毛坯的中心孔直径小3~5mm。

17、进一步的,所述终锻毛坯的辐底厚度相比于所述冲孔毛坯的辐底厚度的减薄率不小于20%。

18、进一步的,获得的所述终锻毛坯的温度为320℃±20℃。

19、进一步的,所述将所述终锻毛坯进行热处理和旋压处理,具体包括:

20、将所述终锻毛坯送入固溶炉中进行固溶热处理,固溶后淬火处理,并冷却至室温;

21、将淬火后的所述终锻毛坯放入旋压设备,以中心孔定位,将所述终锻毛坯旋压处理成旋压毛坯;

22、将所述旋压毛坯送入热处理时效炉,进行时效热处理。

23、进一步的,所述将所述终锻毛坯送入固溶炉中进行固溶热处理,具体包括:

24、通过所述固溶炉将所述终锻毛坯的温度由320±20℃加热至540±5℃,并保温1~3小时。

25、进一步的,在所述时效处理中,时效温度150~180℃,时效时间9~12h。

26、与现有技术相比,本申请的技术方案具有以下有益技术效果:

27、本发明提供的商用车铝合金车轮的锻造成型方法通过先对棒料进行预处理,获得料坯;进而对料坯进行锻造和冲孔处理,获得终锻毛坯;进一步进行热处理和旋压处理,获得旋压毛坯;最后,对旋压毛坯进行机加工处理,即获得商用车铝合金车轮。

28、现有技术中的锻造毛坯制备过程中设备吨位需求过大,热处理之前存在能量浪费弊端,本发明提供的商用车铝合金车轮的锻造成型方法,具有如下优势:

29、1.先通过冲孔工序去掉预锻毛坯中心孔,再进行终锻成型,相比现有工艺的先终锻成型,再进行冲孔,终锻成型所需的压力减少,降低了设备功耗;

30、2.在锻造工序完成以后直接进行热处理,一方面,相比于传统工艺热处理之前工件处于室温,再进行热处理-固溶,可以有效降低毛坯热处理-固溶升温阶段所需要的能量,节约热处理能耗;另一方面,相比于传统工艺去掉了水冷+轨道运输风冷工艺,缩短了工艺流程,减少设备投资,降低了能耗。

31、因此,在制备相同规格锻造车轮时,本发明提供的商用车铝合金车轮的锻造成型方法能够有效降低锻造设备的成形力,提升工艺能耗利用率,缩短工艺流程,以达到节能减排效果。

技术特征:

1.一种商用车铝合金车轮的锻造成型方法,其特征在于,包括:

2.根据权利要求1所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述对棒料进行预处理,具体包括:

3.根据权利要求1所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述对所述料坯进行锻造和冲孔处理,具体包括:

4.根据权利要求3所述的商用车铝合金车轮的锻造成型方法,其特征在于,在所述预锻处理中,所述中心孔区域厚度不大于10mm。

5.根据权利要求3所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述终锻处理后的中心孔直径比所述冲孔毛坯的中心孔直径小3~5mm。

6.根据权利要求3所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述终锻毛坯的辐底厚度相比于所述冲孔毛坯的辐底厚度的减薄率不小于20%。

7.根据权利要求3所述的商用车铝合金车轮的锻造成型方法,其特征在于,获得的所述终锻毛坯的温度为320±20℃。

8.根据权利要求7所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述将所述终锻毛坯进行热处理和旋压处理,具体包括:

9.根据权利要求8所述的商用车铝合金车轮的锻造成型方法,其特征在于,所述将所述终锻毛坯送入固溶炉中进行固溶热处理,具体包括:

10.根据权利要求8所述的商用车铝合金车轮的锻造成型方法,其特征在于,在所述时效处理中,时效温度150~180℃,时效时间9~12h。

技术总结

本发明提供一种商用车铝合金车轮的锻造成型方法,包括对棒料进行预处理,获得料坯;对料坯进行预锻、冲孔和终锻处理,获得终锻毛坯;将终锻毛坯进行热处理和旋压处理,获得旋压毛坯;对旋压毛坯进行机加工处理,获得商用车铝合金车轮。该锻造成型方法在锻造工序完成以后直接进行热处理,可以有效降低毛坯热处理‑固溶升温阶段所需要的能量,节约热处理能耗;还能够缩短工艺流程,减少了设备投资,降低了能耗。

技术研发人员:潘小雨,田尧,胡飞,张小格,程小强

受保护的技术使用者:东风汽车底盘系统有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!