一种硅钢片铁芯用自动裁切铆钉装置、铆接设备及方法与流程

本发明涉及铆接装配,尤其涉及一种硅钢片铁芯用自动裁切铆钉装置、铆接设备及方法。

背景技术:

1、铆接是通过将一定长度的铆钉穿过待连接件上的一定直径的铆孔后,将铆钉压实从而实现工件连接的一种常用的连接方式,然而,铆钉过长则铆点过大或无法将工件压实,铆钉过短则无法实现铆接,铆钉与工件上的铆孔间隙过大则工件会出现摆动,间隙过小或尺寸不匹配则铆钉难以穿过铆孔等,即铆接需要有特定的铆钉,在传统的铆接工艺中,铆接不同的工件需要先清理铆接系统中的铆钉再更换需要的铆钉,这种方式效率较低,适应性差,而且对于铆钉的长度及工件的厚度等没有检测,铆接的质量无法得到保障,尤其对于接触器用硅钢片铁芯这种有多个铆接点且对铆接要求较高的工件,因此,如何提高铆接的效率,使铆接设备能适应不同长度,不同直径的铆钉,能保障铆接质量,成为本领域技术人员亟需解决的技术问题。

技术实现思路

1、基于以上技术问题,本发明提出一种硅钢片铁芯用自动裁切铆钉装置,将相同或不同直径的整盘铆丝放入装置中,将铆丝压紧拉直后根据使用长度的需要进行裁切,以适应不同的铆接需求,并对裁切后的铆钉进行长度检测,以保障铆接的质量。

2、本发明还提出一种硅钢片铁芯用自动铆接设备及方法,将待铆接工件传输至检测工位检测工件的厚度,并对不符合厚度要求的工件进行剔除,将裁切好的铆钉顶入工件的铆孔中,之后将铆钉压实完成铆接,全过程自动化提高了生产效率和产品合格率。

3、为实现上述技术目的,本发明采用如下技术方案。

4、一种硅钢片铁芯用自动裁切铆钉装置,其特征在于,包括:

5、至少一个铆丝单元,用于整盘铆丝的放置及释放;

6、进丝单元,用于释放后的铆丝的压紧拉直,以及铆丝的推进以确保铆丝在裁切位置上的连续;

7、裁切单元,用于将铆丝裁切为特定尺寸的铆钉;

8、顶丝单元,用于将铆钉顶入待铆接的工件铆孔。

9、进一步地,所述铆丝单元包括:

10、铆丝基座,用于为铆丝单元提供安装基础;

11、可调节铆丝卡杆组件,安装在所述铆丝基座上端,用于卡定不同尺寸的整盘铆丝;

12、可调节铆丝引导杆组件,安装在所述铆丝基座上端,用于引导铆丝盘释放后的单根铆丝;

13、出丝动力组件,安装在所述铆丝基座下端,其一端穿过铆丝基座,和所述可调节铆丝卡杆组件活动连接,用于为铆丝盘的释放提供动力;

14、出丝控制组件,安装在所述铆丝基座上端,用于控制所述出丝动力组件的工作或停止工作。

15、更进一步地,所述出丝动力组件包括:

16、电机,安装在所述铆丝基座下端,其轴端穿过铆丝基座,用于为铆丝盘的释放提供动力;

17、摩擦盘,固定在电机轴上,用于抵冲所述电机停转后的惯性力,避免铆丝盘的过多释放;

18、压簧组件,固定在电机轴上,用于压紧所述摩擦盘。

19、更进一步地,所述出丝控制组件包括:

20、支架,安装在所述铆丝基座上端;

21、可旋转组件,安装在支架上,其受力时可旋转;

22、进丝接触开关,安装在支架上,在所述可旋转组件的一侧,其触发时所述出丝动力组件开始工作;

23、停止接触开关,安装在支架上,在所述可旋转组件的与所述进丝接触开关相反的另一侧,其触发时所述出丝动力组件停止工作;

24、弹性导丝杆,其一端穿过可旋转组件,并固定在可旋转组件上,另一端可与铆丝活动接触,当与铆丝接触端的张力超过其弹性范围后拉动可旋转组件旋转,另一端触发进丝接触开关,当与铆丝接触端的张力恢复至其弹性范围后拉动可旋转组件回转,另一端触发停止接触开关。

25、进一步地,所述进丝单元包括:

26、压丝组件,用于在进丝时将铆丝压紧,所述压丝组件包括压丝气缸,用于为压丝提供动力,压丝动块,安装在所述压丝气缸上,可随气缸的伸缩移动,其一端开有供铆丝通过的贯穿开口半槽,压丝静块,固定安装在所述压丝动块的对侧,其与所述压丝动块相邻的一端开有供铆丝通过的贯穿开口半槽,所述压丝动块的开口半槽和所述压丝静块的开口半槽对齐时可供铆丝通过;

27、推丝组件,用于压紧铆丝使铆丝在与所述压丝组件及所述铆丝单元之间保持一定张力,以及推进铆丝向前移动,所述推丝组件包括推丝气缸,用于为推丝提供动力,连接件,用于连接所述推丝气缸和所述推丝块,并传导推丝气缸的推力给推丝块,推丝块,和所述压丝静块固定连接,其一面开有和所述压丝静块上的开口半槽顺延的供铆丝通过的贯穿开口半槽。

28、进一步地,所述裁切单元包括:

29、裁切压紧组件,用于裁切时将铆丝压紧;

30、裁刀组件,用于将铆丝裁切为特定长度的铆钉,所述裁刀组件包括裁刀和裁刀导向件,所述裁刀上开有可供铆丝穿过的通孔,用于裁切穿过所述通孔的铆丝,所述裁刀导向件的一面开有贯穿通槽以供所述裁刀穿过,所述裁刀导向件垂直于通槽的一面开有贯穿至通槽的长槽,所述长槽用于使铆丝穿过裁刀导向件以穿入裁刀上的通孔内,所述裁刀导向件在长槽的下方开设有贯穿的通孔,用于裁切后的铆钉的通过;

31、裁切动力组件,和裁刀组件连接,用于为铆丝的精准裁切提供动力和限定,所述裁切动力组件包括裁切气缸,用于为裁切提供动力,裁切限位,用于限定裁刀在所述裁刀导向件中的移动长度,即将裁刀的移动长度限定在其通孔与裁刀导向件上的通孔对齐的位置。

32、进一步地,所述顶丝单元包括:

33、顶针,用于穿过所述裁刀导向件一侧的通孔将所述裁刀通孔中的铆钉从所述裁刀导向件另一侧的通孔顶出至待铆接的工件孔位;

34、顶针气缸,用于为所述顶针推动铆钉提供动力;

35、连接件,用于连接所述顶针和顶针气缸;

36、检测组件,用于检测所述顶针的实际顶出距离(a)以确保铆钉完全顶出,包括一滑块,安装在所述顶针气缸的一端,用于保持和气缸同样的顶出距离,检测笔,用于检测所述滑块接触到检测笔后的顶出距离(c),所述实际顶出距离(a)等于滑块接触到检测笔前的行程距离(b)和滑块接触到检测笔后的顶出距离(c)之和。

37、本发明的有益效果在于,工作前,将整盘铆丝放置在铆丝单元,通过可调节铆丝卡杆组件进行卡定,将铆丝的开口端穿过可调节铆丝引导杆组件及出丝控制组件后将铆丝引入装置,工作时,进丝单元将铆丝压紧拉直后向裁切单元推进铆丝,推动过程中铆丝的牵引力拉动出丝控制组件,近似接触开关被激活,电机旋转进行送丝直到停止接触开关被触发后在摩擦盘的作用下停止进丝,同时,裁切单元将铆丝裁切为一定长度的铆钉,之后,顶丝单元将铆钉顶出,同时检测铆钉的长度是否符合误差范围,并将不符合长度要求的铆钉进行剔除,全过程自动化提高了效率,多个铆丝单元上的铆丝直径也可以相同或者不同,同时,按需裁切铆钉能适应各种铆钉需求的工件,对裁切的铆钉进行长度检测也保障了铆接质量。

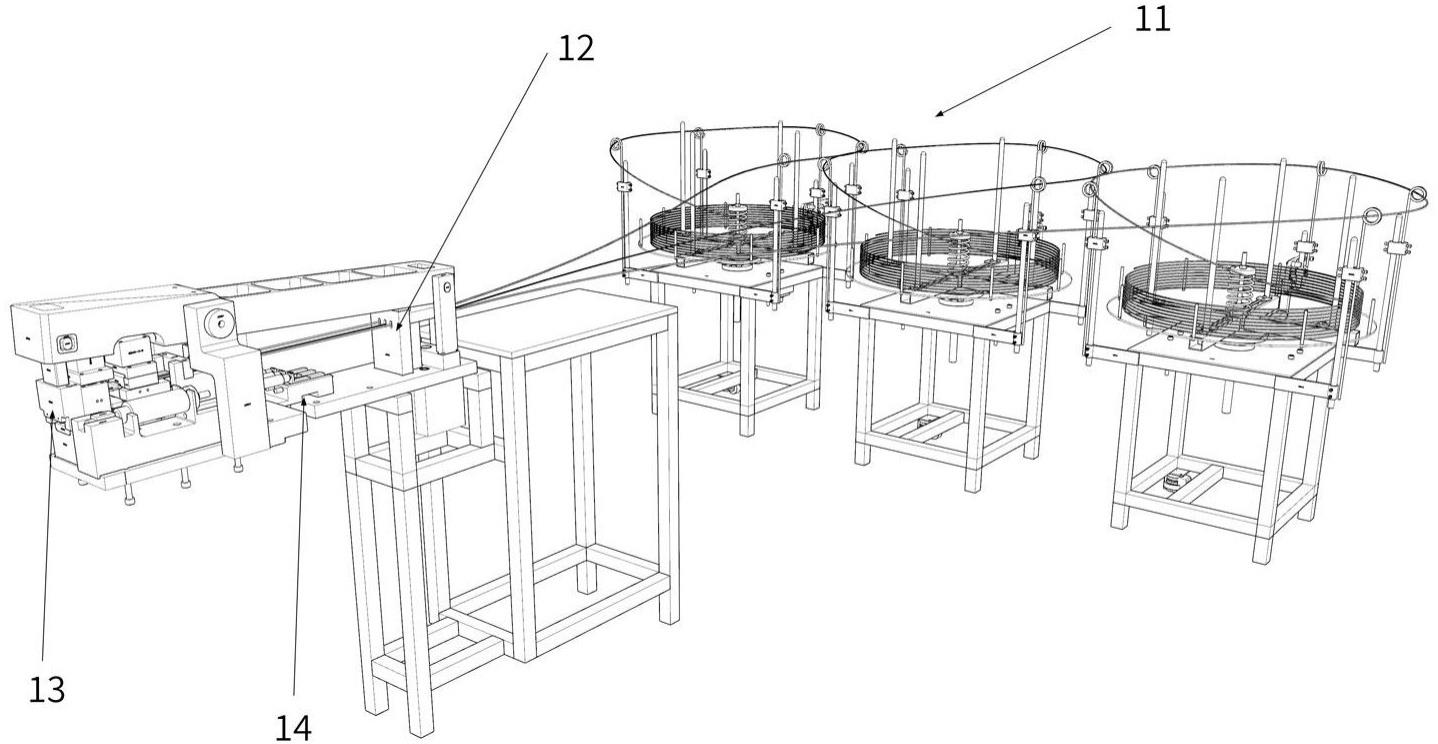

38、一种硅钢片铁芯用自动铆接设备,其特征在于,包括:

39、如上所述的任意一种硅钢片铁芯用自动裁切铆钉装置;

40、工件传输单元,用于传输待铆接的工件;

41、检测单元,用于检测进入穿铆钉工序之前的待铆接的工件的铆接厚度;

42、卡定单元,用于在穿铆钉工序时将工件卡定以保证铆钉穿过工件上的铆孔;

43、铆接单元,用于挤压工件上的铆钉以完成对工件的铆接。

44、进一步地,所述一种硅钢片铁芯用自动铆接设备,还包括一剔废单元,用于将不符合铆接厚度要求的工件进行剔除。

45、一种硅钢片铁芯用铆接方法,其特征在于,包括:

46、步骤s1:设定待铆接工件的厚度和铆钉的长度以及尺寸误差范围;

47、步骤s2:将铆丝盘置入裁切系统并逐步释放,对释放后的铆丝压紧拉直后裁切为设定长度的铆钉;

48、步骤s3:检验裁切后的铆钉是否满足设定长度的误差要求,对不符合误差要求的铆钉进行剔除;

49、步骤s4:检测待铆接的工件的厚度是否满足厚度要求的误差范围,对不符合误差范围的工件进行剔除;

50、步骤s5:将符合长度要求的铆钉顶入符合厚度要求的待铆接工件的铆孔,压合铆钉以完成工件的铆接。

51、本发明的有益效果在于,工作时工件传输单元将待铆接的工件传送至检测单元的检测工位,先对待铆接的工件的厚度是否满足尺寸要求进行检测,对于不符合厚度尺寸要求的工件通过剔废单元进行剔除,同时将符合厚度要求的工件输送至卡定单元进行卡定,之后,铆钉装置将裁切好的铆钉顶入工件上的铆孔,之后,将工件输送至铆接单元完成铆接,先检测铆钉和工件的尺寸再进行铆接保障了铆接的质量,提高了铆接产品的合格率,另外,整个铆接过程完全自动化提高了铆接效率。

- 还没有人留言评论。精彩留言会获得点赞!