一种钢管热轧逐支跟踪的异常处理方法及装置

本发明涉及冶金行业智能制造,特别设计一种适用于钢管热轧逐支跟踪的异常处理方法及装置。

背景技术:

1、传统的钢管企业,钢管生产过程中的跟踪基本上是采用人工参与的方式,实现按炉号或批号跟踪。随着生产技术的不断提高,对钢管生产质量要求也越来越高,现阶段标准要求按顺序进行标记并跟踪到每支钢管检测数据,使生产过程数据能和每根钢管对应起来,做到生产过程透明化、精确化。目前传统的无缝钢管生产企业采用的按照炉次、批次进行跟踪的方式不能满足以上要求。

2、钢管生产是一种离散、非连续的加工模式,生产过程中的不合格产品下线、返工现象不可避免。传统钢管企业一般采用人工现场记录的方式进行跟踪。这种跟踪方式,极大耗费人力、物力和财力,并且不方便精准追踪到单支钢管因生产不合格而下线的情况,也容易使得后续生产过程变得混乱,不利于后期的原因分析以及生产过程的改造升级。

3、物料的逐支跟踪是实现钢管生产的精准管控、质量溯源和精细化能源管理的基础。目前跟踪过程中的难点在于,管材在各个工序之间流动繁杂,同时涉及到频繁的上下线问题,跟踪过程中容易出现许多异常情况,如何处理这些异常情况,保证逐支跟踪逻辑的准确性是一个难题。

技术实现思路

1、本发明提供了一种钢管热轧逐支跟踪的异常逻辑处理方案,可实现钢管生产过程中对钢管的逐支跟踪,且可保证生产过程的逐支跟踪的准确性。

2、为解决上述发明目的,本发明提供的技术方案如下:

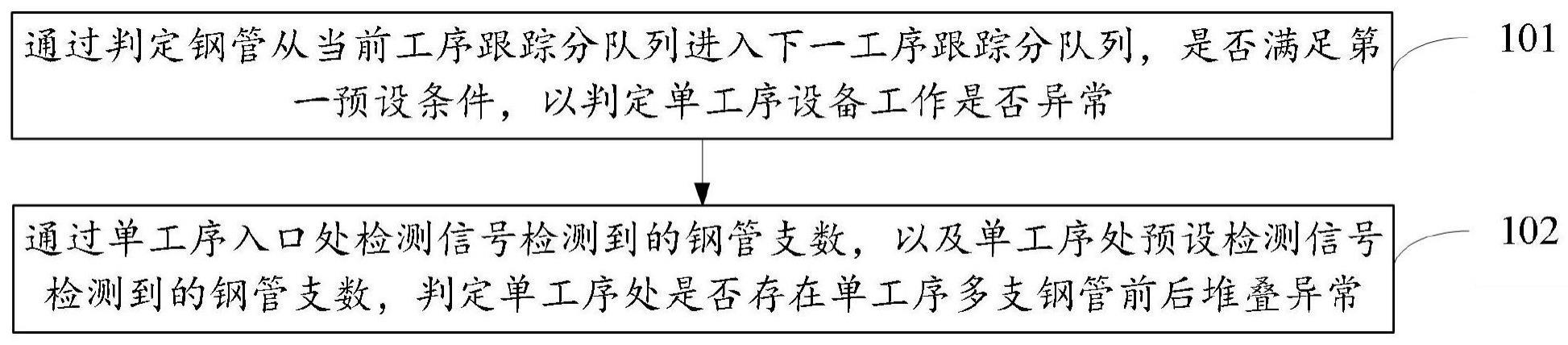

3、本技术实施例提供了一种钢管热轧逐支跟踪的异常处理方法,其中,所述方法包括:

4、通过判定钢管从当前工序跟踪分队列进入下一工序跟踪分队列,是否满足第一预设条件,以判定单工序设备工作是否异常;其中,所述第一预设条件包括:上一工序的末端检测装置无物料信号,以及所述上一工序末端检测装置前的检测装置无物料信号,且下一工序入口处检测到有物料信号;

5、通过单工序入口处检测信号检测到的钢管支数,以及所述单工序处预设检测信号检测到的钢管支数,判定所述单工序处是否存在单工序多支钢管前后堆叠异常。

6、可选地,通过单工序入口处检测信号检测到的钢管支数,以及所述单工序处预设检测信号检测到的钢管支数,判定所述单工序处是否存在单工序多支钢管前后堆叠异常的步骤,包括:

7、在所述单工序入口处检测信号检测到的钢管支数,与所述单工序处预设检测信号检测到的钢管支数不相同的情况下,判定所述单工序处存在单工序多支钢管前后堆叠异常。

8、可选地,在所述判定所述单工序处存在单工序多支钢管前后堆叠异常的步骤之后,所述方法还包括:

9、根据所述单工序处预设检测信号处检测到每支钢管的时刻,推算进入所述单工序处每支钢管的准确支数以及时间;

10、依据推算得到的所述每支钢管的准确支数以及时间,对所述单工序多支钢管前后堆叠异常进行跟踪修正。

11、可选地,所述方法还包括:

12、在钢管热轧过程中,在检测到如下第一预设情形之一时,对产线进行临时上下料处理;

13、其中,所述第一预设情形包括:

14、钢管在某工序加工失败,从产线下线重新加工;

15、有特殊工序要求的钢管或需重新加工的钢管投放到产线对应工序上。

16、可选地,所述对产线进行临时上下料处理的步骤,包括:

17、通过智能分析系统获得上、下料信号以及物料位置信息;

18、显示上下料提示信息栏;

19、接收用户录入的上、下料的钢管信息;

20、将接收到的所述上、下料的钢管信息同步到对应的逐支跟踪分队列中,以修正跟踪队列。

21、可选地,所述方法还包括:

22、在钢管热轧过程中,在检测到如下第二预设情形之一时,确定现场检测信号异常:

23、其中,所述第二预设情形包括:

24、钢管进入下一工序跟踪分队列前,上一工序末端无钢管到位信号,确定的单工序入口处检测信号异常;或者,

25、单工序主设备处检测到的咬钢信号数量和抛钢信号数量不同。

26、本技术实施例还提供了一种钢管热轧逐支跟踪的异常处理装置,其中,所述装置包括:

27、第一判定模块,用于通过判定钢管从当前工序跟踪分队列进入下一工序跟踪分队列,是否满足第一预设条件,以判定单工序设备工作是否异常;其中,所述第一预设条件包括:上一工序的末端检测装置无物料信号,以及所述上一工序末端检测装置前的检测装置无物料信号,且下一工序入口处检测到有物料信号;

28、第二判定模块,用于通过单工序入口处检测信号检测到的钢管支数,以及所述单工序处预设检测信号检测到的钢管支数,判定所述单工序处是否存在单工序多支钢管前后堆叠异常。

29、可选地,所述第二判定模块具体用于:

30、在所述单工序入口处检测信号检测到的钢管支数,与所述单工序处预设检测信号检测到的钢管支数不相同的情况下,判定所述单工序处存在单工序多支钢管前后堆叠异常。

31、可选地,所述装置还包括:

32、推算模块,用于在所述第二判定模块判定所述单工序处存在单工序多支钢管前后堆叠异常之后,根据所述单工序处预设检测信号处检测到每支钢管的时刻,推算进入所述单工序处每支钢管的准确支数以及时间;

33、修正模块,用于依据推算得到的所述每支钢管的准确支数以及时间,对所述单工序多支钢管前后堆叠异常进行跟踪修正。

34、可选地,所述装置还包括:

35、临时上下料处理模块,用于在钢管热轧过程中,在检测到如下第一预设情形之一时,对产线进行临时上下料处理;

36、其中,所述第一预设情形包括:

37、钢管在某工序加工失败,从产线下线重新加工;

38、有特殊工序要求的钢管或需重新加工的钢管投放到产线对应工序上。

39、可选地,所述临时上下料处理模块对产线进行临时上下料处理时,具体用于:

40、通过智能分析系统获得上、下料信号以及物料位置信息;

41、显示上下料提示信息栏;

42、接收用户录入的上、下料的钢管信息;

43、将接收到的所述上、下料的钢管信息同步到对应的逐支跟踪分队列中,以修正跟踪队列。

44、可选地,所述装置还包括:

45、在钢管热轧过程中,在检测到如下第二预设情形之一时,确定现场检测信号异常:

46、其中,所述第二预设情形包括:

47、钢管进入下一工序跟踪分队列前,上一工序末端无钢管到位信号,确定单工序入口处检测信号异常;或者,

48、单工序主设备处检测到的咬钢信号数量和抛钢信号数量不同。

49、上述技术方案,与现有技术相比至少具有如下有益效果:

50、本技术实施例提供的钢管热轧逐支跟踪的异常处理方案,通过判定钢管从当前工序跟踪分队列进入下一工序跟踪分队列,是否满足第一预设条件,以判定单工序设备工作是否异常;通过单工序入口处检测信号检测到的钢管支数,以及单工序处预设检测信号检测到的钢管支数,判定单工序处是否存在单工序多支钢管前后堆叠异常,能够保证热轧区钢管生产过程中对钢管逐支跟踪过程中的时效性与准确性,以实现钢管生产的精准管控、质量溯源和精细化能源管理。

- 还没有人留言评论。精彩留言会获得点赞!