一种批量铪棒腐蚀试样定长切割夹具及工艺的制作方法

本发明属于机械加工设备,具体涉及一种批量铪棒腐蚀试样定长切割夹具及工艺。

背景技术:

1、铪具有高的热中子吸收截面的优异核性能和良好的综合性能,是反应堆控制棒的首选材料。在反应堆控制棒用铪材的研制和生产过程中,主要关注起化学成分、腐蚀性能、物理性能等综合成分和性能指标,已保障铪产品的成品质量。随着反应堆技术朝着提高燃料燃耗、降低燃料循环成本、提高反应堆热效率、提高安全可靠性的方向发展,对反应堆堆芯用铪等关键材料的成分和性能提出了更高的要求,其中耐水侧腐蚀性能是问题的焦点。铪腐蚀性能检测试样的加工直接影响腐蚀性能检测准确性,因此铪腐蚀检测试样制备过程是检测过程中的重要环节。

2、铪棒腐蚀试样常规机械加工方式装夹数量少、切割工艺性差、缺少表面保护措施,并且电流和冷却液(弱酸性)会带来电化学腐蚀表面,造成表面污染。切割精度差,导致批量称重数值离散性大。切割过程中不能实现连续性,装夹时间长。

3、为了解决这一技术难题,则需要一种铪合金腐蚀标样定长割夹具及工艺。

技术实现思路

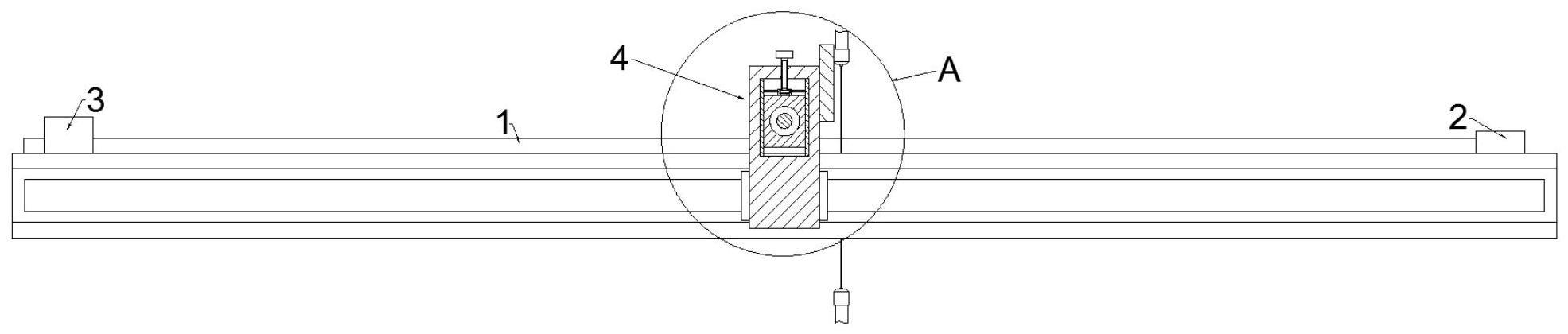

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种批量铪棒腐蚀试样定长切割夹具。该夹具通过开设有v形槽的s形通槽的底板配合定位杆和压杆实现批量铪棒的固定,通过设置随动压紧机构辅助慢走丝线切割机进行批量铪棒的定长切割,保证腐蚀试样的形位精度及表面粗糙度,具有较高的切割效率,从而能够高效的将多个铪棒切割长度相等、无污染、表面光滑的短节,保证检测人员试样称重的一致性,提升检测效率。

2、为解决上述技术问题,本发明采用的技术方案是:一种批量铪棒腐蚀试样定长切割夹具,其特征在于,该定长切割夹具包括底板,所述底板上开设有多条互相平行的v形槽,所述底板上还开设有穿过所有v形槽的s形通槽,所述底板一端开设有用于安装定位杆的定位连接孔,另一端开设有用于安装压杆的压杆连接孔,所述底板上还设置有随动压紧机构,所述随动压紧机构与线切割机的放线头抵接。

3、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述随动压紧机构包括对称安装在底板两侧的两组滑动机构和装卡在两组滑动机构之间的辊子,所述滑动机构包括安装在底板侧壁的第一滑轨,所述第一滑轨的长度方向与v形槽长度方向相同,所述第一滑轨上安装有第一滑块,所述第一滑块上固定安装有支架,两个所述支架装卡有辊子,所述支架上还安装有与线切割机的放线头抵接的顶板。

4、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述支架上设有竖直方向的滑槽,所述滑槽侧壁设有竖直设置的第二滑轨,所述第二滑轨上滑动连接有第二滑块,所述第二滑块与辊子的轴承连接,所述支架上开设有螺纹孔,所述螺纹孔内螺纹连接有压紧螺栓,所述压紧螺栓的底端与第二滑块的顶端抵接。

5、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述压紧螺栓的底端与第二滑块顶端之间设有压块,所述压块与第二滑轨滑动连接,压块与第二滑块抵接,所述压块中设有滑腔,所述压紧螺栓的底端与滑腔滑动连接,所述滑腔内设有压力传感器,所述压力传感器电连接有显示器。

6、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述辊子外壁设有橡胶垫。

7、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述压杆的底面为拱形面,所述拱形面上设有弹性垫。

8、上述的一种批量铪棒腐蚀试样定长切割夹具,其特征在于,所述s形通槽的相邻两条槽口间距相同。

9、另外,本发明还提供了一种批量铪棒腐蚀试样定长切割的工艺,其特征在于,该工艺包括以下步骤:

10、步骤一、将底板安装在慢走丝线切割机的工作台上,并进行校正和固定;

11、步骤二、将定位杆安装于步骤一中进行固定后的底板上,并进行校正,然后将多根铪棒分布于底板的多个v形槽上,使铪棒的一端与定位杆相抵,之后安装压杆将多根铪棒的另一端压紧在底板上,再在线切割机的水箱内加入电阻率大于0.5mω·cm的纯水,直到淹没铪棒,得到装料底板;

12、步骤三、在步骤二中得到的装料底板上组装随动压紧机构,然后利用随动压紧机构的辊子将多根铪棒压紧,并使随动压紧机构的顶板与放线头抵接,得到带切割组件;所述随动压紧机构中压紧螺栓向压块施加的压力为0.43mpa~0.46mpa;

13、步骤四、向步骤三中得到的带切割组件的靠近定位杆一端的s形通槽中穿入铜丝,并与线切割机连接并进行对中,然后打开线切割机,线切割机的放线头沿s形通槽行进,利用慢走丝线切割的切割丝对多根铪棒进行定长切割,与此同时,放线头抵着顶板从定位杆至压杆方向运动,利用顶板驱动整个随动压紧机构向压杆方向运动,随动压紧机构的辊子始终压紧在多根铪棒上,完成所有铪棒的定长切割。

14、本发明在进行批量铪棒定长切割时,将定位杆连接在定位连接孔处,每个v形槽内放置一个铪棒,多个铪棒的端部与定位杆的侧壁抵接,对铪棒进行定位,将压杆连接在压杆连接孔处,利用压杆将多个铪棒压紧在v形槽内,然后利用线切割机的切割丝穿过所述s形通槽,然后启动线切割机,线切割机驱动切割丝沿s形通槽行进,由于底板的v形槽区域还设有s形通槽,从而对多个铪棒进行连续切割,从而将多个铪棒切割成定长的铪棒;

15、本发明通过将多根铪棒浸没于去纯水中,能够使得铪棒在进行线切割时,防止铪棒表面降温以及避免在电解环境下损伤铪棒表面组织。

16、上述的工艺,其特征在于,步骤一中所述校正的过程为:利用千分表使得底板的v形槽的长度方向与工作台x轴方向的平行度误差不超过0.005mm;步骤二中所述校正的过程为:利用千分表使得定位杆与工作台y轴方向的平行度误差不超过0.005mm。本发明通过校正防止夹具装夹误差过大时导致切割面与铪棒侧面不垂直,影响铪棒腐蚀样品重量唯一性。

17、上述的工艺,其特征在于,步骤四中所述定长切割采用切一修二的方式,所述切一修二为依次进行粗加工、半精修割加工和精修割加工,所述粗加工的电流为25a~30a,丝速为9000mm/min~10000mm/min,切割速度为20mm2/min~25mm2/min,所述半精修割加工的电流为23a~25a,丝速为8500mm/min~9000mm/min,切割速度为15mm2/min~18mm2/min,所述精修割加工的电流为20a~22a,丝速为8000mm/min~8500mm/min,切割速度为10mm2/min~12mm2/min。本发明通过控制切割参数保证了切割的效果,能够高效的将多个铪棒切割长度相等、无污染、表面光滑的短节。

18、本发明与现有技术相比具有以下优点:

19、1、本发明通过开设有v形槽的s形通槽的底板配合定位杆和压杆实现批量铪棒的固定,通过设置随动压紧机构辅助慢走丝线切割机进行批量铪棒的定长切割,保证腐蚀试样的形位精度及表面粗糙度,具有较高的切割效率,从而能够高效的将多个铪棒切割长度相等、无污染、表面光滑的短节,保证检测人员试样称重的一致性,提升检测效率。

20、2、本发明通过设置随动压紧机构,能进一步提升铪棒的压紧效果,提升铪棒定长切割的切割质量,通过设置第二滑轨和第二滑块,能够对不同直径的铪棒进行压紧,从而提升本夹具的适用范围,通过设置压力传感器,能方便使用者掌控辊子向铪棒施加的压力,从而防止辊子将铪棒压伤。

21、3、本发明通过设置橡胶垫,不仅能够防止辊子将铪棒刮伤或压伤,还能提高铪棒的压紧效果,通过设置弹性垫,能够防止压杆将铪棒表面划伤,从而保证切割完成的铪棒短节的表面精度。

22、4、本发明通过将s形通槽的相邻两条槽口之间的间距设置为相同,能够保证切割完成后的铪棒短节长度的一致性,从而进一步保证铪棒短节的切割质量,通过加入电阻率大于0.5mω·cm的纯水,从而保证冷却液不会带来电化学腐蚀,对铪棒表面组织造成损伤。

23、5、本发明在进行批量铪棒定长切割时,将定位杆连接在定位连接孔处,每个v形槽内放置一个铪棒,多个铪棒的端部与定位杆的侧壁抵接,对铪棒进行定位,将压杆连接在压杆连接孔处,利用压杆将多个铪棒压紧在v形槽内,然后利用线切割机的切割丝穿过所述s形通槽,然后启动线切割机,线切割机驱动切割丝沿s形通槽行进,由于底板的v形槽区域还设有s形通槽,从而对多个铪棒进行连续切割,从而将多个铪棒切割成定长的铪棒。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!