用于转换压机的传送带组件、工具组以及转换压机的制作方法

所公开和要求保护的构思涉及一种转换系统,更具体地涉及一种用于转换压机的传送带组件,该转换压机构造成每个循环生产六个罐盖。

背景技术:

1、用于盛放产品(例如,食品和饮料)的金属容器(例如,罐)通常设有易开式罐盖,在该易开式罐盖上,拉片附接(诸如但不限于铆接)到撕条或可断开面板。可断开面板由罐盖外表面(例如,公众侧)中的刻痕线限定。拉片构造成被提升和/或拉动以断开刻痕并使可断开面板偏转和/或移除,从而形成用于分配罐中内容物的开口。在下文中,将使用十二盎司的饮料罐作为示例。然而,应理解的是,所公开和要求保护的构思不限于十二盎司的饮料罐。

2、如本文所使用的,“罐盖”由“壳”和“拉片”组成。如本文所使用的,“壳”是“罐盖”的构造成将要并且确实联接到“罐体”的部分,其中“罐体”限定大致封闭的空间。“拉片”是联接到壳的结构件,其构造成将要并且确实在邻近刻痕线的位置处相对于壳提升和/或枢转,由此断开刻痕线,从而形成用于分配罐中内容物的开口。因此,“罐盖”本质上是附接有“拉片”的“壳”,并且如本文所使用的,术语“罐盖”和“壳”是可互换的。

3、在示例性实施例中,在独立的压机中制造壳和拉片。通过从一卷金属片材产品(诸如但不限于,铝片材;钢片材)切割出并形成坯件而制成壳。对于示例性饮料罐壳,坯件是大致平面的且为大致圆形的。对于这样的饮料罐壳,壳压机成形邻近坯件周边的环形凹陷部以及成形构造成将要并且确实联接到罐体的接缝面板。在一个示例性实施例中,与饮料罐壳相关联的附加结构件(诸如但不限于,限定可偏转的撕裂面板的刻痕线)也在壳压机中成形。在另一个示例性实施例中,在转换压机中成形附加结构件,如下所述。此外,通常恰好在将拉片铆合(即,联接)到壳之前在转换压机中成形拉片。

4、通常,壳压机和转换压机包括冲压机和工具组件,该工具组件带有可移动的上工具和固定不动的下工具。也就是说,如本文所使用的,“冲压机”是被识别为转换压机的部件的组件,而不是反向包含关系。这是因为冲压机通常作为一个完整单元出售,工具和其他部件被添加到其中以形成壳压机/转换压机。在使用时存在显著量的冲压机,而通常以相同的规格、特性和/或尺寸制成较新的冲压机。此类冲压机包括但不限于minster ec-h44-ql,其由nidec minster corporation制造,地址为240west fifth street,p.o.box 120,minster,ohio45865-0120,u.s.a。如本文所使用的,此类冲压机是“传统(legacy)”冲压机。即,“传统”冲压机是具有现有冲压机的规格、特性和/或尺寸的冲压机。应理解的是,以规格、特性和/或尺寸专门制造用于适应六个单壳道的冲压机(如下文所定义)不是“传统”冲压机。

5、如已知的,冲压机包括细长的柱塞主体,力通过柱塞主体传递。也就是说,如本文所使用的,冲压机具有与柱塞主体的纵向轴线基本对准的“作用线”(施加力所通过的线)。因此,冲压机基本上在设置在柱塞主体端部的单个位置处施加载荷。上工具和下工具包括多个支座装置,多个模具联接到这些支座装置。这些支座装置在下文中被识别为“模座”。也就是说,存在一定数量的上模座和一定数量的下模座。如下所述,上模座和下模座支撑一定数量的相关模具。上工具在间隔开的上方位置以及下方/成形第二位置之间移动,在所述间隔开的上方位置中,上工具并且因此上模座与下工具和下模座间隔开,在所述下方/成形第二位置中,工具模具接触坯件并且使得坯件成形。如本文所使用的,往复运动是一个“循环”,在所述往复运动中,上工具从第一位置移动到第二位置然后返回到第一位置。

6、在已知技术中,每个模座支撑“单道”壳模具组或单个“多道”壳模具组。如本文所使用的,“模具组”是指构造成将要并且确实串联设置的多个模具,其中当上工具处于第二位置时,每个模具成形壳体的一部分或拉片。如本文所使用的,每个“模具组”固有地包括“上模具”和“下模具”。因此,在引入“模具组”之后,应理解的是,固有地存在“模具组上模具”和“模具组下模具”。因此,如本文所使用的,在引入“模具组”之后,不必特别引入“模具组上模具”和“模具组下模具”,因为它们固有地作为“模具组”的一部分而被引入。如本文所使用的,“道”是由模具组限定的路径,壳在其成形时移动通过该路径。因此,在转换压机中,存在用于拉片的一个“模具组”和用于壳的多个“模具组”。此外,壳模具组相互基本相似。也就是说,在示例性实施例中,每个模具组包括以相同顺序设置的基本相似的模具。因此,当坯件/壳移动通过转换压机时,各“道”将一个壳成形为基本相似的“罐盖”。

7、每个壳模座构造成将要并且确实在坯件/壳上执行一定数量的成形操作。在示例性实施例中,单个模具在坯件/壳上执行一次成形操作。应理解的是,每个上模具都有相关联的下模具,由此上模具和下模具协同操作以完成成形操作。在这种构造中,每个模具被识别为“站”。如本文所使用的,“站”是工具上和/或包括成形模具的道上的位置,或者是用于“空”站的位置。“空”站是没有模具或没有发生成形操作的位置。

8、此外,坯件被“转位”通过工具组件。如本文所使用的,“转位”是指坯件或金属条在冲压机/工具组件的每个循环期间间歇地移动通过工具组件预定距离/设定距离。众所周知,当上工具从第二位置移动到第一位置时,坯件/壳在站之间移动。在某些压机中,坯件/壳也随着上工具朝向第二位置移动而移动。在上工具完全移动到成形第二位置之前以及当上工具处于成形第二位置时,坯件/壳在“站”处停止移动。因此,随着坯件移动通过工具组件,坯件/壳逐渐成形为壳。

9、拉片以类似方式成形,但通常以金属片材直接成形。也就是说,拉片最初并未切割成各自成形的单独坯件。而是,通过将连续的金属片材供给穿过拉片模具来生产拉片,并且拉片在其联接到片材时基本上成形。对于每个壳道,拉片模具组在条带中形成一排拉片。也就是说,如果存在三个壳道,则拉片模具形成三排拉片。如本文所使用的,拉片“排”是沿着大致平行于形成拉片的材料条带的纵向轴线的一条线延伸的一系列拉片。最后的成形步骤通常在从片材切割拉片时将拉片联接到壳。在示例性实施例中,拉片工具组件与转换压机紧邻和/或是转换压机的一部分。

10、壳并且在一些实施例中拉片被传送到转换压机。如本文所使用的,“转换压机”是包括冲压机和一定数量的模具组件或模具组的组件,并且其构造成将拉片联接到壳,从而形成罐盖。壳压机在壳上执行的成形操作的次数影响转换压机在壳上执行的成形操作的次数。也就是说,壳压机或转换压机构造成或可以被构造成执行某些操作,诸如但不限于构建用于撕裂面板的刻痕。在示例性实施例中,转换冲压站在壳上形成镶板、刻痕和集成的铆接部。壳上的铆接部是联接拉片的元件/结构。然而,应理解的是,在另一个实施例中,在壳压机中成形铆接部。

11、因此,通常,在转换压机上,坯件/壳体被供给到传送带,该传送带转位通过限定一定数量的道的细长模具组。应理解的是,每个壳行进通过单个道。也就是说,例如,支撑两个模具道的模座同时处理两组壳。换句话说,支撑单个模具组的模座在单个道中将单组壳成形为罐盖。相反,支撑多个模具组(其中每个模具组限定一个道)的工具将多组壳形成为罐盖,即使每个道仅仅将一组壳形成为罐盖。

12、在壳移动通过转换压机的同时,也在邻近转换压机的压机中或在转换压机中成形拉片,并且拉片大致垂直于壳的运动方向移动。换句话说,拉片模具排的纵向轴线设置为大致垂直于壳模具道的纵向轴线。

13、在最后的工具站处或附近,拉片联接到壳,从而产生罐盖。如前所述,转换压机的每个工具站都包括上工具模具,该上工具模具构造成在冲压机致动时朝向下工具模具前进。壳被接收在上工具和下工具之间。换句话说,壳被接收在上工具组件和下工具组件之间。上工具组件构造成在与下工具组件间隔开的上方位置和与下工具组件相邻的下方位置之间往复运动。因此,当上工具组件处于第二位置时上工具模具接合壳,并且上工具模具和/或下工具模具分别作用于壳的公众外侧和/或产品侧(例如,面向罐体的内侧),以执行一定数量的上述转换操作。

14、此外,在示例性实施例中,下堆垛机将各个壳供给到具有尺寸适合于容纳单个壳的腔或凹槽的传送带上。也就是说,传送带包括一定数量的凹槽“列”。因此,如本文所使用的,凹槽“列”是指一系列凹槽,其中“列”中的每个凹槽的中心基本沿着基本平行于传送带的纵向轴线延伸的线设置。拉片“行”大致垂直于壳的“列”移动。

15、在使用中,壳被放置在每个凹槽中,并且传送带被转位通过道。传送带由弹性材料制成,弹性材料诸如但不限于橡胶。通常,每个模具组存在一条传送带。在具有限定四个道的两个工具组件的构造中,将存在两条传送带,其中每条传送带具有两个列。在这种构造中,每条传送带列都与一个道相关联。

16、对于双通道模具组,用于每个模具组的传送带包括相邻的凹槽组,其中一组凹槽行进穿过每个道。由于与传送带的弹性有关的限制,希望限制传送带的宽度。通常,传送带容纳两个凹槽列。也就是说,存在与每个模具组相关联的一条传送带,每条传送带使得两列壳移动通过转换压机,其中每列壳行进通过相邻的道。此外,当存在四个壳道时,包括拉片的片材还包括四排相邻的拉片。在该构造中,第一排拉片联接到第一壳道中的壳,第二排拉片联接到第二壳道中的壳,如此类推。

17、转换压机的一种常见构造包括支撑三道模具组的一个模座。因此,在每个循环期间,存在将坯件/壳形成罐盖的三个道。这种转换压机被识别为“三产出式”转换压机。另一种常见构造包括两个模座,每个模座支撑一个两道模具组。也就是说,存在两个模座,每个模座支撑具有多个道的单个模具组。在有两个模具组且每个模具组有两个道的情况下,转换压机每个周期生产四个罐盖。也就是说,转换压机是“四产出式”转换压机。对于某些时候,这是对由转换压机生产的罐盖数量的限制。也就是说,“四产出式”转换压机通常以每分钟750个冲程/循环(750个循环x 4个壳道=3000个“壳/分钟”(以下称为“spm”))操作。

18、希望增加每分钟处理的壳的数量。限制每个循环期间加工的坯件/壳的数量的一个因素是传统冲压机的特性。也就是说,传统冲压机缺乏在每个循环期间形成四个以上的坯件/壳的动力/强度,和/或传统冲压机缺乏空间来容纳在每个循环期间生产四个以上坯件/壳的转换压机的部件。

19、对传统冲压机的改进,诸如但不限于减轻各种冲压机部件(或转换压机的部件)的重量和/或改进冲压机的强度,现在允许转换压机一次生产四个以上的罐盖。也就是说,存在“六产出式”转换压机。然而,这种六产出式转换压机也存在很多问题。例如,六产出式转换压机被限制为每分钟750次循环,从而产生4,500spm。虽然这比3000spm的四产出式转换压机有所改进,但是还有进一步改进的空间。也就是说,输出被限制为4,500spm的转换压机是一个问题。

20、此外,六产出式转换压机存在其他问题。例如,传统冲压机的一个限制是可以设置壳道的空间。如上所述,每个壳道需要空间,并且适合的传统压机最多是两个模座,每个模座支撑两道模具组,从而产生上述四产出式转换压机。已知的“六产出式”转换压机使用两个模座,每个模座支撑一个三道模具组。然而,这种构造是不期望的,并且使用两道模具组、三道模具组是一个问题。换句话说,没有已知的工具组被构造成具有与传统冲压机连接的三道壳模具组、两道壳模具组。这是个问题。

21、此外,传送带的弹性特性自然地允许传送带变形。然而,具有三个列的传送带变形太大。也就是说,已知传送带越宽,带越易于变形。类似地,从传送带上去除太多材料(以形成凹槽)使得传送带易于变形。当传送带变形时,被移动的壳因此变得与道不对准和/或与道中的单个模具不对准。这导致壳变形。例如,当壳与模具不对准时,在错误的位置处形成铆接部。必须丢弃这种变形的壳。因此,具有太多凹槽列的传送带是一个问题。同样,太宽的传送带也是一个问题。

22、因此,创建六产出式转换压机的一种解决方案是使用三道模具组、两道模具组/两列传送带,使得每条传送带更窄。然而,如上所述,传统冲压机的空间有限,在其当前构造中无法容纳三道模具组、两道模具组。也就是说,两道模具组的当前构造的问题在于,不能在传统冲压机上使用这种模具组来形成六产出式转换压机。换句话说,在已知技术中,具有每个模座一个模具组构造的转换压机的元件不能用来形成六产出式转换压机。也就是说,模座和相关联的部件占据足够的空间,使得具有六产出式转换压机需要模具组是三道模具组。这是个问题。

23、此外,假设可能使用三道模具组、两道模具组和传统冲压机,处于这种构造的转换压机仍然缺乏足够的速度。也就是说,传送组件仍然局限于移动4500smp。这也是一个问题。换句话说,用于这种转换压机的传送带组件仅限于以4500spm行进通过转换压机。总是希望增加转换压机生产罐盖的数量,因此4500spm的限制以及受限于此数量的壳的传送带组件是一个问题。

24、此外,转换压机会由于其所在位置的温度变化而改变。通常,基本上金属的转换压机在温暖时会膨胀,而在寒冷时会收缩。这些变化不利于转换压机元件的定位/对准以及因此不利于正在成形的罐盖。为了减小罐盖随着温度变化而发生的变化,转换压机包括一定数量的“压接块”。如本文所使用的,“压接块”是金属结构件,并且在示例性实施例中,是硬化钢结构件。压接块以相对的对设置,即,一个压接块位于上工具上,而一个相对的压接块位于下工具上。当工具移动到第二位置时,恰好在成形模具成形壳/拉片之前,压接块彼此接合(或“压接”)。在这种构造中,压接块预加载成形模具并抵抗由于温度变化而导致的模具竖直位置的变化。压接块设置在由模具组限定的道的任一横向侧上或设置在所述道内。例如,在具有两个模具组的压机中,在每个模具组的每个横向侧上存在一定数量的压接块。因此,存在设置在模具组之间的两组压接块。也就是说,压接块与单个模具组相关联。换句话说,两个或更多个模具组不共享压接块。这是一个缺点,因为压接块占据了模座上的可以用于其他目的的空间。此外,上工具上的钢制压接块必须由冲压机移动。由于大量压接块而增加的重量是一个问题。

25、此外,当传送带具有三个凹槽列时,压接块不能定位在距中心凹槽列的有效距离处。也就是说,压接块应定位成紧邻壳道内的成形站。当只存在两个壳道时,可能将压接块定位成邻近传送带,这是因为压接块位于传送带路径的任一侧上,因此紧邻壳道任一侧上的模具。然而,当传送带具有三个凹槽列时,压接块不能定位成紧邻中心道中的模具。也就是说,如果传送带在与压接块对准的位置处是实心的,则压接块不会彼此接触(或会压缩并损坏传送带)。因此,具有三个凹槽列的传送带是一个问题,这是因为这种构造阻止将压接块设置在距与中间凹槽列相关联的刻痕模的效距离处。

26、应注意的是,该问题的一个明显解决方案是在传送带中切出压接块通道。但是,还有其他考虑因素使这种解决方案站不住脚。例如,通常使用真空系统将传送带和壳保持成抵靠下工具组件。如果带包括通道,则这些通道很可能与真空通道对准。在这种构造中,无法抽真空。此外,如上所述,如果传送带包括用于上工具压接块行进通过的开口,则传送带具有甚至更少的材料并且更易于变形,这是一个问题。

27、与以大于4500spm操作的转换压机相关的另一个问题是在弹性传送带中产生类似于松弛的变形。通常,希望限制接触传送带的结构件的数量以避免损坏传送带。因此,传统上,转换压机不包括诸如用于传送带的带惰轮的结构件。也就是说,惰轮增加了传送带上的磨损和撕裂并增加了传送带组件的复杂性。这是一个问题。

28、与以大于4500spm操作的转换压机相关的另一个问题是转换压机的元件移动速度较快和/或有更多元件在运动。这是一个问题,因为较快的运动/更多的运动元件产生反作用力,从而导致转换压机的其他元件磨损和撕裂。这些元件中的许多元件由金属制成,诸如但不限于钢,以便经久耐用。这是一个问题,因为钢元件具有较大的质量,因此会导致更多的磨损和撕裂。因此,希望减小所选元件的质量。

29、因此,需要一种改进的传送带组件,其中模具的数量/模座的数量在冲压机作用线的任一侧上大致平衡/平衡。还需要一种传送带组件,其中传送带不容易由于过宽和/或过量的凹槽列而变形。还需要一种传送带组件,其构造成允许压接块定位在距模具有效距离处。还需要一种传送带组件,它包括具有减小质量的选定元件。

技术实现思路

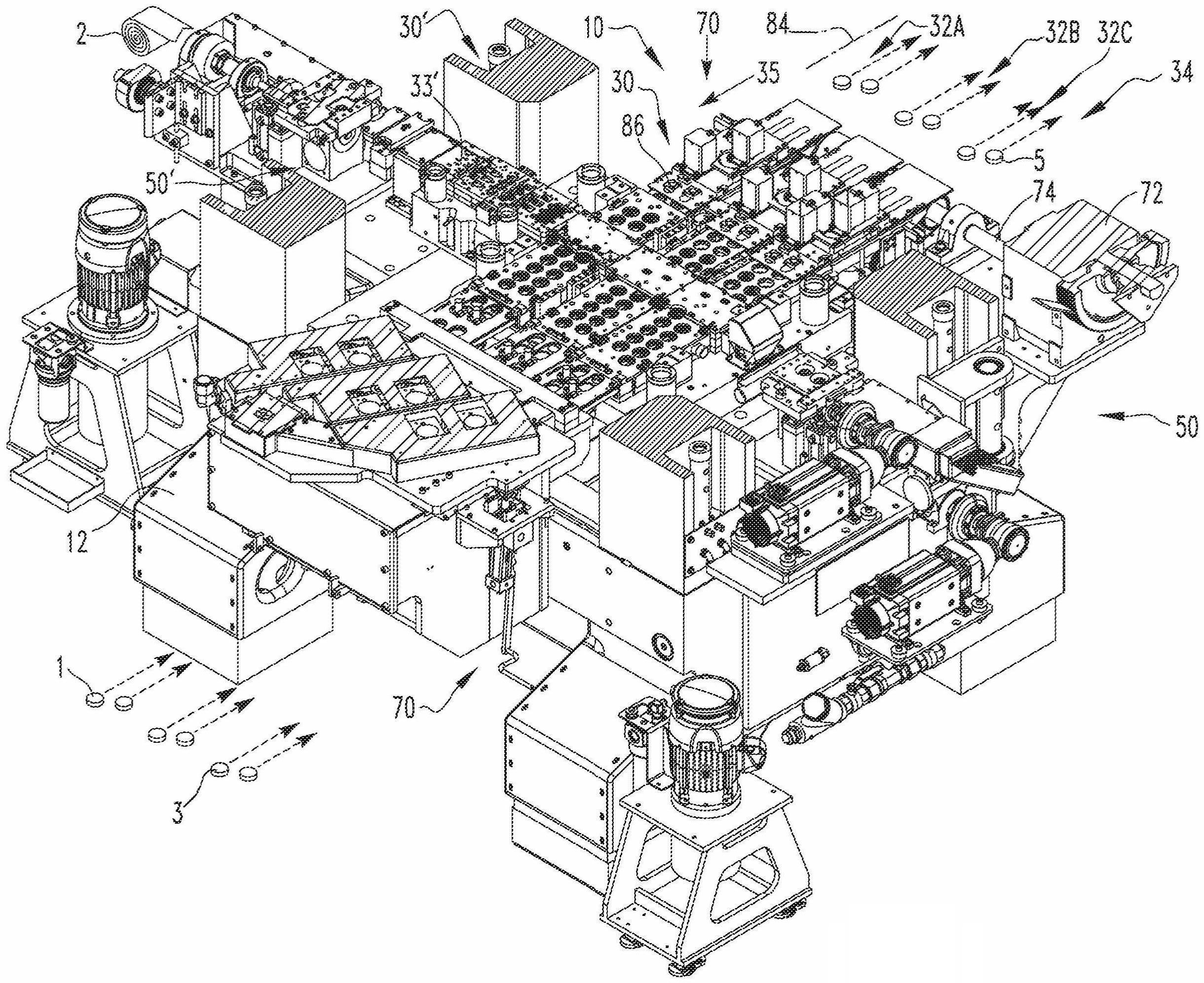

1、这些需要以及其他需要通过所公开和要求保护的构思的至少一个实施例来满足,该至少一个实施例提供一种包括多条传送带的传送带组件,并且其中多条传送带构造成移动增加数量的壳。这解决了上述问题。此外,所公开和要求保护的构思的至少一个实施例提供了一种包括复式模座的转换压机。复式模座允许将多个模具组联接到单个模座上,从而减小工具组件所需的空间并解决上述问题。此外,如下所述,转换压机解决了上述问题。

- 还没有人留言评论。精彩留言会获得点赞!