一种萃盘上下料装置的制作方法

本发明涉及自动化设备,更具体地说,涉及一种萃盘上下料装置。

背景技术:

1、由于车制造业的蓬勃发展,对其配套零部件的生产效率及质量的要求在不断提高,现有技术中大多都是通过人们手动将萃盘内的工件一一装配在载具内,再由传送带将载具运输到指定地点进行下料,萃盘用完后放置在一边,等到一定数量后再进行回收,不仅人工成本高,工作效率低;且在此过程中,由于所有工件均为人工上料并装配,一旦人工眼睛产生视觉疲劳,极易出现漏装或错装的风险,致使产品的质量无法保证。

技术实现思路

1、本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种萃盘上下料装置。

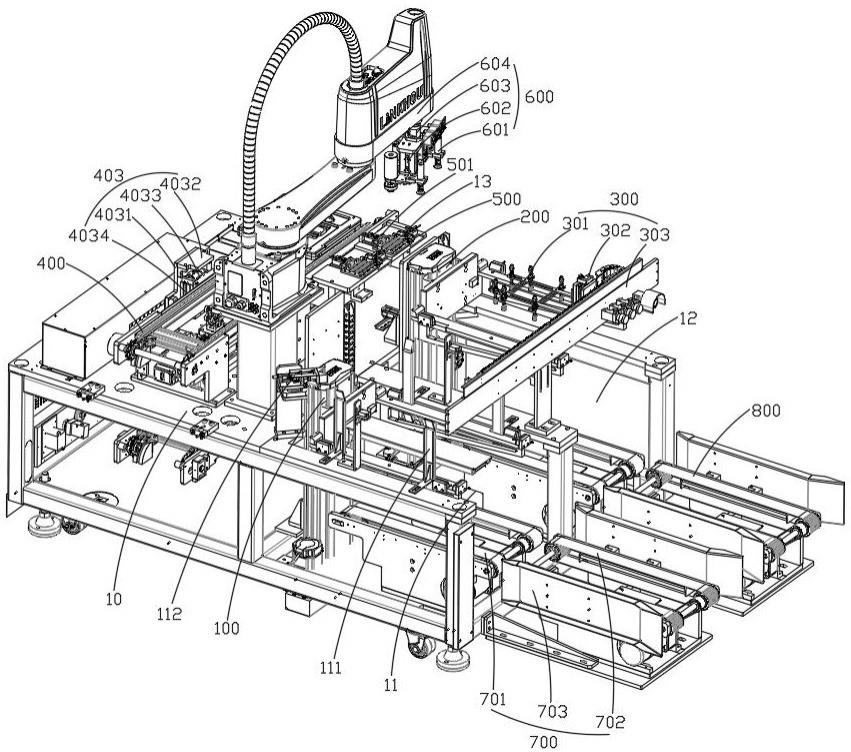

2、本发明解决其技术问题所采用的技术方案是:一种萃盘上下料装置,包括工作台,其中,所述工作台上依次设有第一工作区、第二工作区和第三工作区;所述第一工作区内设有上料通道和下料通道;所述上料通道的上端为第一待料位,下端为上料位;所述下料通道的上端为第二待料位,下端为下料位;所述上料通道内设有带动装有工件的萃盘从所述上料位移动到所述第一待料位的第一z轴移料机构;所述下料通道内设有带动空的所述萃盘从所述第二待料位移动到所述下料位的第二z轴移料机构;所述第一工作区内还设有将所述第一待料位上的所述萃盘移动到所述第二待料位的第一机械手;所述第三工作区内设有带动载具沿y轴方向移动的第一y轴运输机构;所述第一y轴运输机构上设有第三待料位;所述第二工作区内设有供所述工件放置的承载平台、对所述承载平台上的所述工件进行定位的第一定位组件,和将所述第一待料位上的工件移动到所述承载平台上再将所述承载平台上的所述工件转移到所述第三待料位上的第二机械手;

3、本发明所述的萃盘上下料装置,其中,所述上料通道内从下到上依次设有对多个所述萃盘进行初定位的第二定位组件,和对所述第一待料位上的所述萃盘进行二次定位的第三定位组件;所述第二定位组件用于限制多个堆叠放置的所述萃盘横向移动;所述第三定位组件用于限制所述第一待料位上的所述萃盘x向y向移动;

4、本发明所述的萃盘上下料装置,其中,所述第一机械手包括吸附所述萃盘的第一吸嘴组件,带动所述第一吸嘴组件沿z轴升降的第一升降组件,和带动所述第一吸嘴组件及所述第一升降组件在所述第一待料位和所述第二待料位之间移动的第二y轴运输机构;

5、本发明所述的萃盘上下料装置,其中,所述第二机械手包括吸附所述工件的第二吸嘴组件,带动所述第二吸嘴组件沿z轴升降的第二升降组件,带动所述第二吸嘴组件及所述第二升降组件同时水平转动的旋转组件,和带动所述第二吸嘴组件在所述第一待料位、所述承载平台和所述第三待料位之间移动的移动机构;

6、本发明所述的萃盘上下料装置,其中,所述萃盘上下料装置还包括将所述萃盘朝所述上料位运输的第一x轴运输机构,和带动所述下料位的所述萃盘朝下一工位运输的第二x轴运输机构;

7、本发明所述的萃盘上下料装置,其中,所述第一x轴运输机构包括设置于所述上料通道内的第一x轴传送带组件,和设置于所述第一x轴传送带组件一侧的第二x轴传送带组件;所述第一x轴传送带组件与所述第二x轴传送带组件相互对接并传送所述萃盘;所述第二x轴传送带组件的外侧还设有限制所述第二x轴传送带组件上的所述萃盘横向移动的第四定位组件;

8、本发明所述的萃盘上下料装置,其中,所述第三待料位一侧还设有防止所述载具在所述第一y轴运输机构上前后移动的止档机构,和带动所述第三待料位上的所述载具向上移动,并将所述载具夹紧的顶升夹紧机构;

9、本发明所述的萃盘上下料装置,其中,所述止档机构包括防止所述载具继续向前移动的止挡组件、带动止挡组件沿z轴升降的第三升降组件,和将所述载具朝所述止挡组件推动的推杆气缸;所述推杆气缸的推动方向与所述第一y轴运输机构的运输方向相同;所述止挡组件与所述推杆气缸相对设置;

10、本发明所述的萃盘上下料装置,其中,所述顶升夹紧机构包括两个分别上对称设置于所述第一y轴运输机构两侧的支架;两所述支架相对一侧表面对应设置有顶板、供所述载具放置的底板、和带动所述底板靠近或背离所述顶板的升降气缸;所述升降气缸带动所述底板朝所述顶板移动到位时,所述载具通过所述顶板与所述底板相互夹持而固定于所述第一y轴运输机构的上方;

11、本发明所述的萃盘上下料装置,其中,所述载具包括相互扣合的上壳体和下壳体;所述上壳体与所述下壳体之间设有中空腔室;所述上壳体上设有至少一个与所述中空腔室贯通连接,并供所述工件放置的安装槽;所述中空腔室内设有对所述工件散热的冷却组件。

12、本发明的有益效果在于:该萃盘上下料装置结构紧凑,自动化程度高,使用方便,将装有工件的萃盘放入上料位上,通过第一z轴移料机构将上料位上的萃盘移动到第一待料位上,实现了萃盘的自动上料,再通过第二机械手将萃盘上的工件移动到承载平台上,通过第一定位组件对工件进行定位,定位精准,使工件摆放整齐,便于第二机械手直接将定位后的工件搬运到载具上完整装配,取料方便,装配效率高,不容易错装、漏装;第二机械手将第一待料位上的萃盘中的工件全部搬运完后该萃盘成空盘,此时第一机械手将第一待料位上的空盘移动到第二待料位上,再通过第二z轴移料机构将空盘移动到下料位上完成萃盘下料;该装置整个上料、下料和装配的过程中,均无需人工参与,节省了人力,工作效率高。

技术特征:

1.一种萃盘上下料装置,包括工作台,其特征在于,所述工作台上依次设有第一工作区、第二工作区和第三工作区;所述第一工作区内设有上料通道和下料通道;所述上料通道的上端为第一待料位,下端为上料位;所述下料通道的上端为第二待料位,下端为下料位;所述上料通道内设有带动装有工件的萃盘从所述上料位移动到所述第一待料位的第一z轴移料机构;所述下料通道内设有带动空的所述萃盘从所述第二待料位移动到所述下料位的第二z轴移料机构;所述第一工作区内还设有将所述第一待料位上的所述萃盘移动到所述第二待料位的第一机械手;所述第三工作区内设有带动载具沿y轴方向移动的第一y轴运输机构;所述第一y轴运输机构上设有第三待料位;所述第二工作区内设有供所述工件放置的承载平台、对所述承载平台上的所述工件进行定位的第一定位组件,和将所述第一待料位上的工件移动到所述承载平台上再将所述承载平台上的所述工件转移到所述第三待料位上的第二机械手。

2.根据权利要求1所述的萃盘上下料装置,其特征在于,所述上料通道内从下到上依次设有对多个所述萃盘进行初定位的第二定位组件,和对所述第一待料位上的所述萃盘进行二次定位的第三定位组件;所述第二定位组件用于限制多个堆叠放置的所述萃盘横向移动;所述第三定位组件用于限制所述第一待料位上的所述萃盘x向y向移动。

3.根据权利要求2所述的萃盘上下料装置,其特征在于,所述第一机械手包括吸附所述萃盘的第一吸嘴组件,带动所述第一吸嘴组件沿z轴升降的第一升降组件,和带动所述第一吸嘴组件及所述第一升降组件在所述第一待料位和所述第二待料位之间移动的第二y轴运输机构。

4.根据权利要求2或3所述的萃盘上下料装置,其特征在于,所述第二机械手包括吸附所述工件的第二吸嘴组件,带动所述第二吸嘴组件沿z轴升降的第二升降组件,带动所述第二吸嘴组件及所述第二升降组件同时水平转动的旋转组件,和带动所述第二吸嘴组件在所述第一待料位、所述承载平台和所述第三待料位之间移动的移动机构。

5.根据权利要求4所述的萃盘上下料装置,其特征在于,所述萃盘上下料装置还包括将所述萃盘朝所述上料位运输的第一x轴运输机构,和带动所述下料位的所述萃盘朝下一工位运输的第二x轴运输机构。

6.根据权利要求5所述的萃盘上下料装置,其特征在于,所述第一x轴运输机构包括设置于所述上料通道内的第一x轴传送带组件,和设置于所述第一x轴传送带组件一侧的第二x轴传送带组件;所述第一x轴传送带组件与所述第二x轴传送带组件相互对接并传送所述萃盘;所述第二x轴传送带组件的外侧还设有限制所述第二x轴传送带组件上的所述萃盘横向移动的第四定位组件。

7.根据权利要求1所述的萃盘上下料装置,其特征在于,所述第三待料位一侧还设有防止所述载具在所述第一y轴运输机构上前后移动的止档机构,和带动所述第三待料位上的所述载具向上移动,并将所述载具夹紧的顶升夹紧机构。

8.根据权利要求7所述的萃盘上下料装置,其特征在于,所述止档机构包括防止所述载具继续向前移动的止挡组件、带动所述止挡组件沿z轴升降的第三升降组件,和将所述载具朝所述止挡组件推动的推杆气缸;所述推杆气缸的推动方向与所述第一y轴运输机构的运输方向相同;所述止挡组件与所述推杆气缸相对设置。

9.根据权利要求7所述的萃盘上下料装置,其特征在于,所述顶升夹紧机构包括两个分别上对称设置于所述第一y轴运输机构两侧的支架;两所述支架相对一侧表面对应设置有顶板、供所述载具放置的底板、和带动所述底板靠近或背离所述顶板的升降气缸;所述升降气缸带动所述底板朝所述顶板移动到位时,所述载具通过所述顶板与所述底板相互夹持而固定于所述第一y轴运输机构的上方。

10.根据权利要求1-3和5-9任一所述的萃盘上下料装置,其特征在于,所述载具包括相互扣合的上壳体和下壳体;所述上壳体与所述下壳体之间设有中空腔室;所述上壳体上设有至少一个与所述中空腔室贯通连接,并供所述工件放置的安装槽;所述中空腔室内设有对所述工件散热的冷却组件。

技术总结

本发明涉及一种萃盘上下料装置,包括工作台,该萃盘上下料装置结构紧凑,自动化程度高,使用方便,将装有工件的萃盘放入上料位上,通过第一Z轴移料机构将上料位上的萃盘移动到第一待料位上,实现了萃盘的自动上料,再通过第二机械手将萃盘上的工件移动到承载平台上,通过第一定位组件对工件进行定位,定位精准,使工件摆放整齐,便于第二机械手直接将定位后的工件搬运到载具上完整装配,取料方便,装配效率高,不容易错装、漏装;该装置整个上料、下料和装配的过程中,均无需人工参与,节省了人力,工作效率高。

技术研发人员:王仕初,张德润

受保护的技术使用者:广东省双十智能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!