一种航空飞机叶片的加工设备及加工方法与流程

本发明属于飞机制造,具体是一种航空飞机叶片的加工设备及加工方法。

背景技术:

1、航空发动机制造技术标志一个国家的航空实力甚至整个国家的工业实力,是飞机的动力,是飞机的心脏,发动机中最重要、数量最庞大的零件就是航空发动机叶片。

2、按照功能和工作部件,叶片可分为风扇叶片、压气机叶片和涡扇叶片。通过叶片的高速旋转,将高温高压气体吸入燃烧室内,才能维持整个发动机的正常运转,给飞行器提供足够的动力,而且在叶片的工作过程中,长期经受着各种机油、冷切液的冲刷,因此航空发动机叶片的工作环境可总结为“三高一腐蚀”,即“高温、高速、高压、腐蚀”在这样恶劣的环境下,虽然制造叶片的材料选择的是具有强度高、耐热性耐腐蚀性好的钛合金,被认为是航空发动机叶片制造的理想材料之一。

3、但是航空发动机钛合金叶片在锻造生产中,由于工序复杂,往往会因为生产过程中装配不当等原因降低叶片生产的稳定性,降低成品率增加生产制造成本,同时,不具备顶出结构,难以实现发动机叶片顶出,因此,亟需一种能够提高生产效率及成品叶片质量的航空飞机叶片的加工设备及加工方法。

技术实现思路

1、针对上述存在的问题,本发明提供了一种航空飞机叶片的加工设备及加工方法。

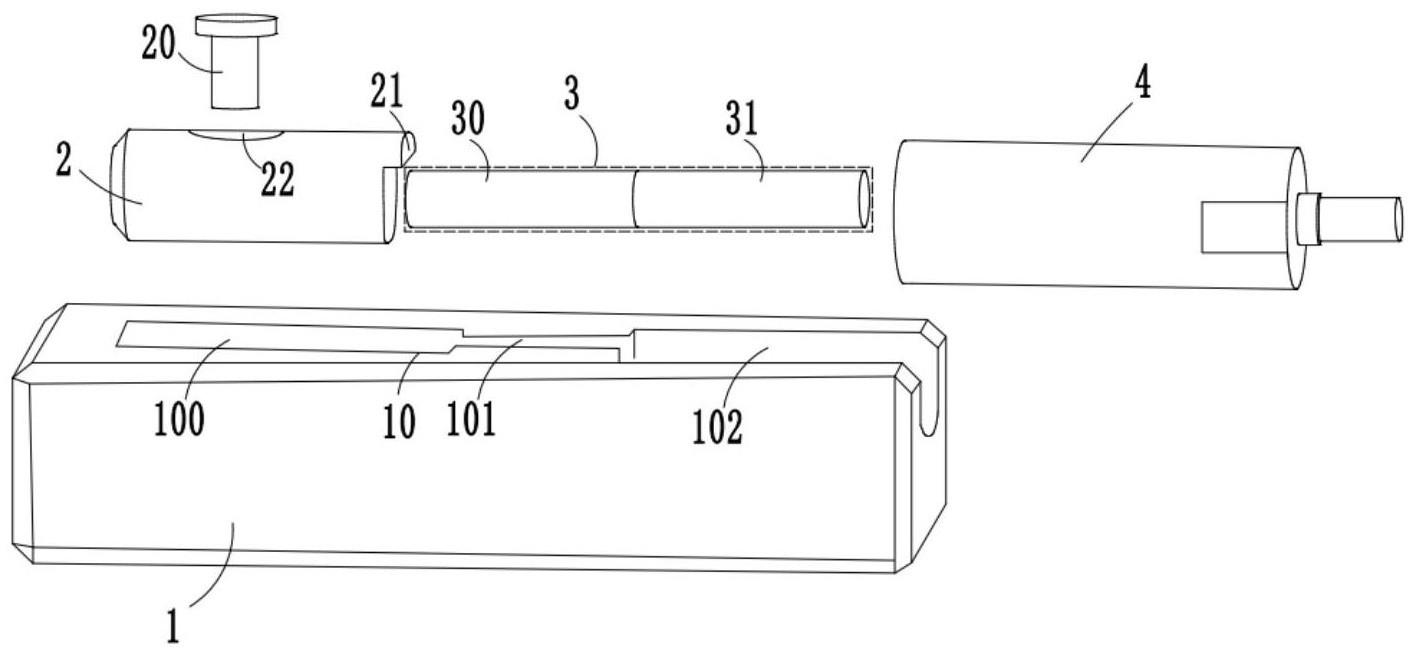

2、本发明的技术方案是:一种航空飞机叶片的加工设备,包括上端设有首尾依次连通且沿水平方向分布的三个型腔的阴模、通过螺钉与其中一个端部位置处的所述型腔固定连接的垫块、沿水平方向横穿三个型腔内部且一端与所述垫块抵接的锻件主体、与所述锻件主体另一端抵接的冲头;

3、型腔包括首尾依次连通的第一型腔、第二型腔以及第三型腔,垫块位于所述第一型腔内,且垫块上靠近所述第二型腔一侧上端设有限位凸台,垫块的长度随锻件主体的尺寸调整更换,所述锻件主体包括一端与垫块上位于所述限位凸台下端位置处的侧壁抵接的锻件叶身、设于所述锻件叶身另一端的锻件榫头,所述锻件榫头位于所述第三型腔内,所述冲头通过外部压机驱动对锻件榫头进行冲压;

4、第一型腔内设有挤压弹出组件,所述挤压弹出组件包括设于第一型腔内的c型挤压框、中心处通过弹性压缩杆与所述c型挤压框壁连接且两端处分别与c型挤压框的前后两侧滑动连接的限位滑动板、设于所述限位滑动板上下两端的推动横杆、设于所述推动横杆底端的第一推动楔块、设于第一型腔内靠近第二型腔一侧的上下两端且一端设有滑动圈的水平安装杆、上端设有可与所述第一推动楔块相对滑动的第二推动楔块且外壁与所述滑动圈滑动连接的安装竖杆、设于所述安装竖杆底端的缓冲夹持弧板,所述第二推动楔块的尺寸大于滑动圈的尺寸,所述水平安装杆上与安装竖杆相对侧可沿第一型腔内壁上下滑动。

5、进一步地,所述限位滑动板上与弹性压缩杆相对一侧设有限位卡接圈,所述限位卡接圈为可拆卸结构,且限位卡接圈用于连接垫块与限位滑动板。

6、说明:当垫块与限位滑动板抵接时,通过限位卡接圈对垫块的移动进行限定,避免垫块发生偏移,影响叶片加工的精度,降低成品率,同时,由于限位卡接圈为可拆卸结构,可根据垫块的尺寸进行更换,结构简单,操作方便。

7、进一步地,所述垫块上设有第一螺纹孔,所述第一螺纹孔的尺寸为34mm×6mm,所述螺钉与第一螺纹孔通过螺纹连接,所述第一型腔上沿水平方向设有多个与所述第一螺纹孔尺寸相同的第二螺纹孔,所述限位凸台的厚度为5mm,长为8mm。

8、说明:通过螺钉与第一螺纹孔和第二螺纹孔之间的配合,使垫块与阴模固定在一起,同时,配合限位凸台对锻件叶身的抵接,既可以增加装配过程中锻件叶身的配重,也能防止锻造过程中垫块及锻件主体发生滑动偏转,保证顶锻过程中的冲压力一直沿着锻件主体的轴向施加,提高锻件主体的组织稳定性。

9、进一步地,所述第二型腔内设有纠偏定位组件,所述纠偏定位组件包括沿水平方向设于第二型腔上下两端位置处的两个水平安装杆、通过第一电动伸缩杆分别与所述水平安装杆左右两端前侧位置处连接的两个滑动连接座、设于两个所述滑动连接座之间的水平滑动杆、外壁通过滑动块在所述水平滑动杆上水平移动的多个弧形定位板,所述滑动连接座可沿第二型腔前后移动,两个水平滑动杆上对应的弧形定位板的开口相对,且位于同一弧形定位板上的相邻两个弧形定位板之间通过第二电动伸缩杆连接。

10、说明:当锻件主体发生滑动偏转时,启动各个第一电动伸缩杆,通过第一电动伸缩杆的延伸作用使两个滑动连接座沿第二型腔滑动并相互靠近,使弧形定位板对锻件主体外壁上下两端进行抵接夹持,同时,配合限位凸台和螺钉的作用,进一步地增加锻件叶身的配重,也能防止锻造过程中垫块及锻件主体发生滑动偏转,保证顶锻过程中的冲压力一直沿着锻件主体的轴向施加,当需要根据锻件主体长度的不同,调节各个弧形定位板之间的距离,使弧形定位板分散分布时,通过第二电动伸缩杆的延伸和压缩作用调节即可,可解决叶片加工时因多道次冲压造成的定位偏差,后续叶片成型型面轮廓度低的问题。

11、更进一步地,每个所述弧形定位板内壁设有第一弹性缓冲垫,且所述第一弹性缓冲垫上均匀设有多个防滑凸起,第一弹性缓冲垫为可拆卸结构。

12、说明:通过设置第一弹性缓冲垫可避免硬质弧形定位板直接与锻件主体接触并夹持,造成锻件主体表面损伤,提高叶片的成品率,同时,通过设置防滑凸起,可增加弧形定位板与锻件主体表面之间的摩擦力,将第一弹性缓冲垫设置为可拆卸结构,方便拆卸第一弹性缓冲垫,提高第一弹性缓冲垫的工作可靠性。

13、进一步地,所述阴模底端设有与外部压机连接的固定连接组件,所述固定连接组件包括与外部压机通过螺栓连接的安装连接板、相对分布于所述安装连接板上的两个限位调节板、分别设于两个所述限位调节板的相对侧侧壁的两个弹性调节柱、分别设于两个所述弹性调节柱上且对称分布的夹持框,且所述夹持框内壁设有第二弹性缓冲垫,且所述第二弹性缓冲垫为可拆卸结构。

14、说明:当阴模与外部压机连接时,分别推动两个夹持框并压缩对应的弹性调节柱,使两个夹持框相互远离,然后,将阴模放置在安装连接板上并位于两个夹持框之间,在弹性调节柱的回弹力作用下对阴模外壁进行夹持固定,上述结构简单,操作方便。

15、更进一步地,所述安装连接板上设有两个位于同一直线上的滑动调节槽,每个所述滑动调节槽内通过第三电动伸缩连接有滑动调节块,两个所述滑动调节块与两个夹持框底端一一对应连接。

16、说明:当需要更换阴模时,可根据阴模的尺寸,并通过第三电动伸缩的延伸或压缩作用,驱动滑动调节块在滑动调节槽内滑动,对两个限位调节板之间的距离进行整体调节,调节方式简单,操作方便,适合大量推广。

17、利用上述航空飞机叶片的加工设备进行航空飞机叶片加工的方法,包括以下步骤:

18、s1、将垫块放置于第一型腔内,通过螺钉使垫块与第一型腔内壁之间固定,然后,将锻件主体放置于型腔内,并使锻件叶身端部与垫块上位于限位凸台下端位置处的侧壁抵接,通过限位凸台对锻件叶身的限定作用使锻件主体稳定在第一型腔和第二型腔中,同时,使锻件榫头位于第三型腔内;

19、s2、启动外部压机,通过压机的驱动,使冲头靠近锻件榫头一侧移动并对锻件榫头进行冲压,使锻件榫头被加工成叶片结构,而锻件榫头保持原状,此时,弹性压缩杆处于被压缩状态;

20、s3、当锻件榫头被加工完毕后,冲头与锻件榫头分离,弹性压缩杆的弹力恢复,在弹性压缩杆弹力的作用下,推动限位滑动板的上下两端向靠近第二型腔一侧移动,使锻件主体整体被顶出,当推动第一推动楔块与第二推动楔块接触时,弹性压缩杆恢复弹力,而限位滑动板停止移动,此时,由于第一推动楔块与第二推动楔块之间的相互滑动,使第二推动楔块带动水平安装杆向下移动,使相对分布的两个缓冲夹持弧板对锻件叶身外壁进行夹持,阻止锻件主体整体快速弹出。

21、更进一步地,步骤s1中,将所述锻件主体放置于型腔内之前,利用加热炉将锻件主体加热至930-950℃,将第一型腔、第二型腔、第三型腔以及冲头加热至220-240℃。

22、说明:通过提供最佳加工的温度范围,提高叶片的成型质量和加工效率。

23、更进一步地,两个所述夹持框内设有重力传感器,所述弹性调节柱的前后两端分别与夹持框和限位调节板的侧壁活动连接,夹持框的长度大于阴模总体长度的三分之一。

24、相对于现有技术,本发明的有益效果是:

25、(1)本发明的航空飞机叶片的加工设备在使用时,在阴模上设置三个相互贯通的型腔对锻件主体进行放置,且在垫块上设有限位凸台,通过限位凸台对锻件叶身的一端进行抵接,同时,配合螺钉使垫块与阴模固定在一起,既可以增加装配过程中锻件叶身的配重,也能防止锻造过程中垫块及锻件主体发生滑动偏转,保证顶锻过程中的冲压力一直沿着锻件主体的轴向施加,提高锻件主体的组织稳定性,该加工设备不仅方便了锻前装配工作,还避免了锻件主体因滑落造成不必要的表面损伤,更进一步增加了锻造过程中及成品锻件的组织稳定性;

26、(2)本发明的第一型腔内还设有挤压弹出组件,当使用时,弹性压缩杆的弹力恢复,在弹性压缩杆弹力的作用下,推动限位滑动板的上下两端向靠近第二型腔一侧移动,使锻件主体整体被顶出,结构简单,易于操作,解决了传统叶片加工设备难以实现发动机叶片顶出的问题;同时,由于第一推动楔块与第二推动楔块之间的相互滑动,使第二推动楔块带动水平安装杆向下移动,使相对分布的两个缓冲夹持弧板对锻件叶身外壁进行夹持,阻止锻件主体整体快速弹出,造成不安全事故的发生。

27、(3)本发明的纠偏定位组件在使用时,通过第一电动伸缩杆的延伸作用使两个滑动连接座沿第二型腔滑动并相互靠近,使弧形定位板对锻件主体外壁上下两端进行抵接夹持,同时,配合限位凸台和螺钉的作用,进一步地增加锻件叶身的配重,也能防止锻造过程中垫块及锻件主体发生滑动偏转,当需要根据锻件主体长度的不同,调节各个弧形定位板之间的距离,使弧形定位板分散分布时,通过第二电动伸缩杆的延伸和压缩作用调节即可,可解决叶片加工时因多道次冲压造成的定位偏差,后续叶片成型型面轮廓度低的问题。

- 还没有人留言评论。精彩留言会获得点赞!