一种连铸坯锻造铸轧辊套的生产方法与流程

本发明属于辊套锻造领域,具体涉及一种连铸坯锻造铸轧辊套的生产方法。

背景技术:

1、铸轧辊套是铝带坯铸轧机上的重要部件,其功能是将精炼后的液态铝结晶成固体,并在一定的压下量下进行一道轧制。铸轧辊的工作条件苛刻,除了轧辊承受的弯应力、扭转应力、表面摩擦力外,由于本身特定的工作条件还要承受周期作用的热冲击力,因此其承受着多种应力的综合作用,对其材料的性能要求较高,长期以来都采用模铸钢锭进行锻造加工,如专利cn106064221b公开的一种gcr15辊套的锻造工艺,锻造时采用镦粗、冲孔、拔长、圆滚整形的四火成型工艺,而采用模铸钢锭锻造辊套钢水收得率较低,能源消耗较大,成本居高不下,为此采用连铸坯替代钢锭生产铸轧辊套将有效改善此问题。

2、但连铸坯锻造的主要缺陷在于:连铸坯中心存在严重的疏松及裂纹,特别是中心存在中心裂纹对锻造工艺提出较了更高要求,锻造加热时采用加热至始锻温度长时间保温,连铸坯内外部温度不均容易产生热应力和局部温度不均匀,引起成分偏析和较大的奥氏体晶粒度极差,同时若直接镦粗,则中心致密度不足容易出现中心裂纹向外径延伸,将导致应力集中,在后续镦粗冲孔中开裂,连铸坯中心质量较差的部分未能去除,影响辊套的致密性、组织力学性能及疲劳性能。

3、其次,锻造加热时升温过快且始锻温度过低进一步造成成分偏析,始锻温度过高又易造成过烧,造成辊套内外部硬度差异,锻造变形不易深透至内部,扩孔拔长时未能保持良好塑性导致裂纹,依次扩孔拔长后成型质量不高,终段温度过高造成晶粒粗大,终段温度过低又易造成裂纹,进一步降低辊套致密度、力学性能和使用寿命。

4、此外,铸轧辊套工作时外表面与内表面温度差易产生热应力而导致热疲劳,对热处理提出更高要求,而现有热处理阶段升温过快易产生内外温度不均和热应力,辊套未能充分奥氏体化,引起较大奥氏体晶粒度极差,进一步降低辊套力学性能及疲劳性能。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种连铸坯锻造铸轧辊套的生产方法,可以提高连铸坯生产辊套的致密性、组织力学性能及疲劳性能,代替模铸锻造方法降低生产成本。

2、本发明解决其技术问题所采用的技术方案是:

3、一种连铸坯锻造铸轧辊套的生产方法,其方法包括:

4、一火加热:将连铸坯按梯度加热保温至始锻温度出炉,使连铸坯材料更加均质,减轻材料成分偏析;

5、斜墩撑压:将一火加热出炉后的连铸坯体对角线与锻压面垂直撑压,沿连铸坯周向对连铸坯两端边缘倒角;一方面可以增大压下量,另一方面撑压时在切向力的作用下金属更易于滑移,使变形更易传递到心部,疏松更易于焊合,进而提高中心致密度,而且中心裂纹不向外径延伸,减少应力集中,防止连铸坯在后续的墩粗冲孔中开裂;

6、镦粗:将斜墩撑压后的连铸坯沿轴向镦粗,便于冲孔;

7、冲孔:冲去镦粗后连铸坯中心质量较差的部分,形成空心连铸坯;一方面可以去除连铸坯中心缺陷,另一方面可以将连铸坯的一部分材料挤压到四周,使辊套致密度及组织均匀性得到保证;

8、扩孔拔长:将空心连铸坯回炉加热后,沿径向扩孔,沿轴向拔长,获得毛辊套;

9、热处理:对毛辊套正火和调质处理,正火可以将晶粒变为等轴晶粒,为后续调质处理做好组织准备,调质后获得回火索氏体组织提高综合力学性能,获得辊套。

10、进一步的,一火加热时,将低于450℃的连铸坯冷坯装炉;

11、先升温至450-500℃下保温2-2.5h,采用低温保温使连铸坯充分预热,防止升温过快产生热应力;

12、再以≤40℃/h的速度缓慢升温至700-750℃保温3-4h,使连铸坯内外部温度进一步均匀,减少热应力的产生;

13、再升温至870-900℃保温2.5-3.5h,此阶段为奥氏体化阶段,保温一段时间一方面使连铸坯充分奥氏体化,另一方面均匀内外部温度,避免局部温度不均匀引起较大奥氏体晶粒度极差;

14、再升温至1225-1235℃保温3.5-4.5h出炉,适当提高始锻温度,在避免温度过高出现过烧的前提下,进一步使材料更加均质,减轻材料成分偏析,使辊套内外部硬度更加均匀,锻造时更容易使变形深透至内部,提高锻件致密度,进一步提升辊套的使用寿命。

15、进一步的,所述连铸坯为连铸圆坯,对斜墩撑压后的连铸坯略整平,滚圆连铸坯后,此时连铸圆坯端部棱角变得平整,其两个端面与侧面为无棱角的平滑过渡,再进行镦粗,镦粗前后的连铸坯高度比优选150:(59-61),进一步防止开裂。

16、进一步的,冲孔时,将冲子完全冲入镦粗后的连铸坯中心,再反向冲压将冲子连同连铸坯中心质量较差的部分一同冲出,冲子优选冲子直径与连铸坯直径的比为0.3-0.4,便于把连铸坯中心质量较差的部分冲掉。

17、进一步的,扩孔时,锻机采用弧形锻头,用锻机芯棒架起空心连铸坯,当弧形锻头下压时接触空心连铸坯外壁,驱动空心连铸坯沿其轴向即y轴旋转,使空心连铸坯在z轴方向即径向上变薄,在y轴方向拉长,进一步提高生产中的机械化、自动化水平。

18、进一步的,扩孔拔长时,将冲孔后的连铸坯回炉二火加热后,连铸坯出炉进行第一次扩孔加工,随后回炉三火加热,加热后连铸坯出炉进行第二次扩孔和拔长加工,随后回炉四火加热,加热后连铸坯出炉进行第三次扩孔和平整加工,获得毛辊套。

19、进一步的,二火加热、三火加热和四火加热时,在850-900℃保温2.5-3.5h,再加热至1225-1235℃保温3.5-4.5h,能够使连铸坯保持较好的塑性,进一步利于成型。

20、进一步的,扩孔拔长后连铸坯终段温度为790-810℃,避免终段温度过高造成晶粒粗大,避免终段温度过低容易使连铸坯开裂,进一步提高辊套力学性能。

21、进一步的,第一次扩孔加工时,连铸坯外径径向增量与第一次扩孔前连铸坯外径的比为0.11-0.13;第二次扩孔加工时,连铸坯外径径向增量与第二次扩孔前连铸坯外径的比为0.03-0.05;第三次扩孔时平整定径至接近铸轧辊套内径,进一步利于提高辊套成型精度。

22、进一步的,正火时,将毛辊套加热至875-890℃保温3.5-4.5h出炉,出炉后空冷至常温,可以避免温度过高导致晶粒度粗大,避免温度过低晶粒转变不充分,进一步提高辊套的致密性和组织力学性能。

23、进一步的,调质时,将正火后的毛辊套装炉加热;

24、先在400-450℃保温2-2.5h,使毛辊套充分预热,防止升温过快产生热应力;

25、再加热至700-750℃保温2-2.5h,使毛辊套内外部温度进一步均匀,减少热应力的产生;

26、再加热至945-955℃保温4.5-5.5h,此阶段为奥氏体化阶段,保温一段时间一方面使辊套充分奥氏体化,避免转化不充分导致组织不均匀和混合组织,另一方面均匀内外部温度,避免局部温度不均匀引起较大奥氏体晶粒度极差;

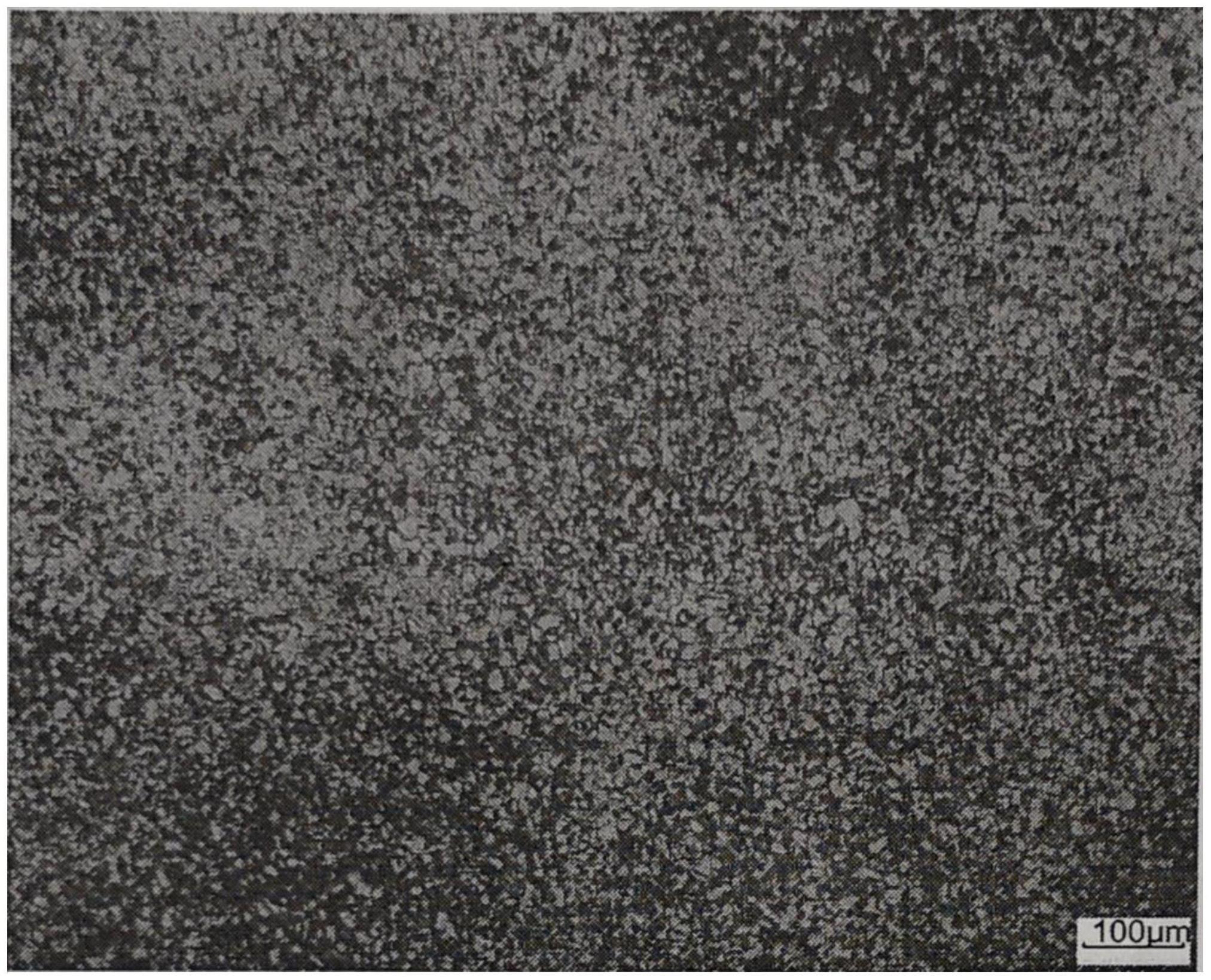

27、出炉进行油淬,然后回炉,在545-555℃高温回火保温2.5-3.5h,进一步消除内应力并保证组织均匀化完全转变,调质过后显微组织为细小均匀的回火索氏体组织,实际奥氏体晶粒度评级大于等于9级,进一步提高辊套力学性能及疲劳性能。

28、进一步的,调质时,毛辊套低于400℃装炉,以25-35℃/h的速度缓慢加热至400-450℃,保温后再以35-45℃/h的速度缓慢加热至700-750℃,保温后再以55-65℃/h的速度加热至945-955℃,可以进一步松弛应力,避免升温过快导致内外加热不均和应力叠加产生开裂,避免升温过慢降低生产效率和增加能耗。

29、进一步的,调质后,经车削加工、检测获得铸轧辊套成品。

30、与现有技术相比,本发明的有益效果是:

31、(1)针对连铸坯中心缺陷对锻造的影响问题,一火加热按梯度加热保温至始锻温度,降低成分偏析和奥氏体晶粒度极差,镦粗前采用斜墩撑压增大压下量并焊合疏松,提高中心致密度,且连铸坯端面和侧面平滑过渡,防止连铸坯在后续的墩粗冲孔中开裂,冲孔时去除连铸坯中心质量较差的部分,并使材料挤压到四周,保证致密度及组织均匀性,进而通过扩孔拔长、正火+调质热处理形成一套完整的锻造工艺,提高辊套致密性、组织力学性能及疲劳性能,显微组织、力学性能、探伤等指标满足要求,寿命达到模铸锻造的辊套水平,可以代替模铸锻造方法,钢水收得率可以提高15%,可节约能源消耗,显著降低生产成本。

32、(2)针对连铸坯对锻造温度和成型的影响问题,采用适宜的一火加热温度梯度和始锻温度,使连铸坯充分均匀地奥氏体化,锻造变形更易深透至内部,扩孔拔长采用适宜的二火加热、三火加热、四火加热温度梯度和终段温度,使连铸坯保持较好的塑性,避免锻造时晶粒粗大或产生裂纹,经两次扩孔后拔长再扩孔平整提高成型质量,进一步提高辊套致密度、力学性能和疲劳性能。

33、(3)针对连铸坯对锻造热处理的影响问题,热处理采用适宜的正火条件将晶粒充分变为等轴晶粒,再在适宜的升温速率和梯度升温下充分奥氏体化,出炉进行油淬再高温回火,消除内应力并保证组织均匀化完全转变,获得细小均匀的回火索氏体组织,奥氏体晶粒度评级大于等于9级,进一步提高辊套致密度、力学性能和疲劳性能。

- 还没有人留言评论。精彩留言会获得点赞!