一种低强度金属薄复板爆炸复合的制备方法

本发明涉及爆炸焊接,具体提供了一种低强度金属薄复板爆炸复合的制备方法。

背景技术:

1、爆炸焊接是一种固相焊接方法,借助炸药爆炸后的爆轰压力,推动复板与基板发生碰撞。在碰撞过程中,界面处产生高速射流,清除界面间的杂质。并且界面处高温高压的环境下,使金属界面之间具有较高的结合强度。

2、目前制备大面积复合板,将软金属作为复板与基板焊接,对于复板较薄时,为了保证较好的界面焊接质量和复板表面质量,避免在炸药爆炸的冲击波下出现复板断裂和表面出现烧伤、较深的压痕、起皮和凹坑等问题,通常会采用加厚复板、与其他金属粘合共同构成复板和添加防护层等方式进行控制。

3、但在实际过程中,加厚复板并在爆炸后通过铣削等表面修磨除去一层金属的方法,不仅增加了炸药的用量,并且浪费了复板的金属,增加了生产的成本。与较厚的金属粘在一起,可能其他金属产生的射流影响界面质量,而且不便于制备大规模复合板。黄油、沥青、橡胶和水玻璃等防护层较难控制厚度,薄厚不均容易造成复合板界面波形差异,影响焊接质量。软塑料、橡胶和油毡容易在爆炸冲击波下滑动,与复板表面贴合情况不佳,对制备大面积复合板难以起到较好的表面保护。而且,爆炸焊接所选用的炸药在制备和放置于复板上时的不均匀性也会对焊接效果和表面质量造成影响,导致部分区域出现由于冲击压力过大引起复板凹陷及界面过熔等问题。

4、目前如何通过爆炸制备金属薄板爆炸复合材料目前已经有一些研究。如:在公开的专利201610270426.8中涉及了一种薄板爆炸焊接用膏状乳化炸药,该专利中其复板采用的是屈服强度或硬度较高的铜板或钛板,而且其所得产品的结合率最大值也只达到了98.5%(该专利的实施例5),其只能做到产品表面基本没损伤。申请号为201810177487.9的中国专利公开了一种铁基金属玻璃箔与多层金属箔板的爆炸焊接方法,但该专利中所用的铁基金属玻璃的维氏硬度已经大于1200(见https://www.doc88.com/p-911955349313.html,即郭胜锋的博士论文《铁基块体金属玻璃及其复合材料的强韧化研究》正文第6页最后一段),同时该技术中其他金属箔板的厚度均为5mm。申请号为cn112518097 b的中国专利公开了一种钨箔爆炸焊接的方法,旨在解决脆性钨箔的爆炸焊接问题。该专利中复板采用的钨箔,但钨的强度、硬度均较高。中国专利申请cn114160952a一种添加传压层的箔板爆炸焊接装置,采用纸盒盛装的食盐作为传压层,将有效避免箔板表面的灼伤问题,但该专利并未涉及到复板的材质,也未涉及到产品的表面质量。专利cn115007990a一种具有普适性的金属箔爆炸焊接方法;该专利的核心技术之一在于:强度层材料要求硬度大于基板、复板材料。

5、由此可知,现有技术中并未涉及如何利用低强度金属薄板作为复板,无需强度层的支撑,通过爆炸的方式来制备优质复合板的相关记载。

技术实现思路

1、针对现有技术的不足,本发明首次提出不采用强度层,利用低强度金属为复板,通过爆炸来制备优质复合板的技术。本发明针对较大面积(大于0.2m2)的薄复板爆炸焊接复合材料,解决炸药性质引起的焊接参数不均匀;薄复板硬度较软;较高碰撞速度导致的界面熔化等焊接问题,使复合板具有较好的表面质量和焊接效果。

2、本发明提供了一种低强度金属薄复板爆炸复合的制备方法,目的是解决较软的薄复板焊接时出现的复板断裂和表面出现烧伤、较深的压痕、起皮和凹坑等问题,降低碰撞的能量以减小界面熔区的产生,尤其是由于炸药性质引起的焊接参数不均匀和薄复板硬度较软的焊接问题,使复合板具有较好的表面质量和焊接效果。

3、为了实现上述目的,本发明采用如下技术方案:

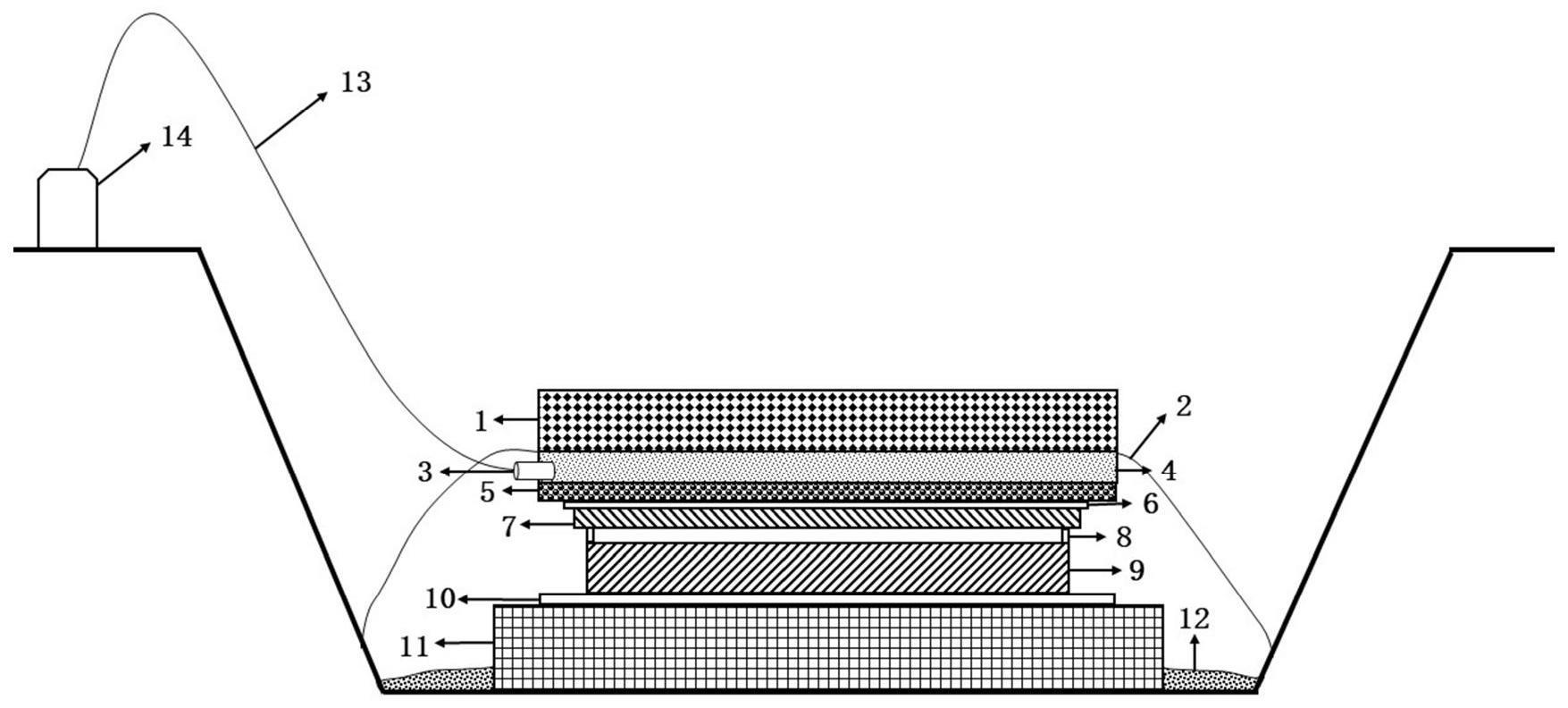

4、一种低强度金属薄复板爆炸复合的制备方法,引爆前,设置如下结构:以低强度金属作为复板7,复板7往上,依次设有吸油纸6、硅胶板5、炸药4、塑料薄膜2、海绵1;复板7往下;依次设有间隙柱8、基板9、橡胶板10、钢板11;钢板的四周布置有沙子;引爆时通过炸药的爆炸,使得复板7与基板9复合,得到产品。

5、所述复板的硬度小于等于35hbs,基板的硬度大于复板的硬度;

6、或所述复板的屈服强度小于等于70mpa、优选为小于等于35mpa、进一步优选为小于等于20mpa,基板的屈服强度大于复板的屈服强度。在本发明中,甚至可以采用屈服强度为5~10mpa的铅板来做复板。所述复板的厚度≤2mm。

7、本发明中,炸药4一般放置在药箱中,药箱的一侧布置雷管3方便引爆。复板7与药箱之间设置吸油纸6和硅胶板5,即复板7吸油纸6直接接触,吸油纸6位于复板7和硅胶板5之间。

8、本发明在所述药箱上方铺设塑料薄膜将爆炸焊接装置遮盖,在与药箱相对的塑料薄膜位置上方设置润湿的海绵。在基板9下方依次设置橡胶板10、钢板11,爆炸前在所述塑料薄膜2的下方充入保护气体,通过爆炸焊接方式将基板和复板制成复合板材;橡胶板对基板起到缓冲吸能的作用,硅胶板均匀复板各处所受到的压力,吸油纸可以充分吸收热量,润湿海绵压覆在炸药上方可以降低炸药使用量,同时还能吸收噪音和灰尘,减少对周边环境的污染;该方法可以减小爆炸焊接所需的炸药厚度,降低炸药爆炸对复板的冲击压力和热量,能制备出结合性能好、界面熔化情况大幅减少的复合板材,且复板表面未出现烧伤、较深的压痕、起皮和凹坑等问题。

9、作为优选,本发明一种低强度金属薄复板爆炸复合的制备方法,包括如下步骤:

10、a、对基板和复板的各表面进行打磨,去除各表面的油污和氧化层,使基板和复板表面保持洁净平整;

11、b、挖出土坑、在土坑内填沙,或挖出沙坑,清理平整后作为试验场地,保持坑内清洁干燥;

12、c、在坑内上放置钢板,钢板嵌于沙中,清除钢板表面杂物并保持钢板水平,再在钢板上表面正中心水平放置橡胶板;

13、d、在橡胶板上表面正中心水平放置基板,并在基板的上表面四个角处放置间隙柱;

14、e、将复板水平置于间隙柱上,并在复板上方水平铺上在油中浸泡过的吸油纸,将硅胶板水平放在吸油纸上,硅胶板、吸油纸的中心均与复板中心重合;

15、f、在硅胶板上表面正中心水平放置长方体纸质药箱,在药箱内均匀铺设低速炸药,并安装雷管于药箱短边一侧,用引线将雷管与引爆装置连接,合上药箱盖;

16、g、在药箱上铺上一层塑料薄膜,遮盖住下方的爆炸焊接装置;在薄膜上与药箱对应的位置水平放上浸水湿润过的海绵;

17、h、向试验场地内通入保护气体,使保护气体从爆炸焊接装置中逐渐充满整个试验场地,然后引爆雷管得到复合板材粗品。

18、在工业上应用时,可对复合板材粗品进行清表、切边、打磨,检测合格后制得复合板材成品。

19、作为优选方案,所述试验场地下底面的长度为3000-5000mm、宽度为2000-5000mm,场地深度为800-1500mm。本发明中,实验所用的场地可以完成梯形坑;梯形坑下底面的面积大于钢板的面积。

20、作为优选方案,所述复板采用低强度金属制作,包括但不限于铝、银、铅(优选为纯铝、纯银、纯铅),所述复板的厚度≤1.5mm优选0.2-1.5mm;长度和宽度均≥500mm。在本发明中0.3~0.5mm的铝或铝合金板、0.4~1.5mm后的铅板作为复板均能得到优质的产品。在本发明所设计的方案,首次通过爆炸制备出了一个面表面积大于0.25平方(甚至最大可为2平米及以上)的含低强度金属薄复板的爆炸复合板。

21、同时,本发明,产品的长或宽首次突破了2000mm;在场地允许的情况,可以做到3000mm甚至更大。

22、作为优选方案,所述基板和复板表面的粗糙度ra≤2μm。

23、作为优选方案,所述橡胶板的长度和宽度为基板的长度和宽度的1-2倍。

24、作为优选方案,所述橡胶板的厚度为2-10mm,优选为2-8、进一步优选2-4mm。

25、作为优选方案,所述钢板的长度和宽度为橡胶板对应长度和宽度的1-1.5倍。

26、本发明钢板的厚度大于基板的厚度即可。

27、作为优选方案,所述吸油纸表面分布有规律的凸起,且表面平整、无褶皱;吸油纸的长度≥复板的长度、宽度≥复板的宽度,厚度为0.5-1.5mm。吸油纸可为市面常见吸油纸。

28、作为优选方案,所述硅胶板的长度≥吸油纸的长度、宽度≥吸油纸的宽度,厚度为2-5mm。即硅胶板与吸油纸接触面面积要大于等于复板最大面工作面的面积(即正对炸药一面的面积);同时,硅胶板与吸油纸接触面的形状与复板最大面工作面的形状相似或相等。

29、作为优选方案,所述药箱的长、宽与硅胶板的相同。

30、炸药厚度为5-20mm、优选为8~20mm,炸药爆速为1500-3000m/s、优选为1800~2600m/s;

31、所述海绵与药箱具有相同的长和宽,吸水润湿后的海绵的厚度为15-50mm。

32、作为优选方案,所述保护气体采用惰性气体,优选为氮气。

33、作为优选方案,采用本发明所述方法得到复合板材成品的结合率大于等于99.6%。

34、本发明爆炸后,基、复板结合界面熔化情况少,复板表面无缺陷。尤其是爆炸后,复板7被炸药直接冲击的那一面质量良好,即不存在裂纹、不存在褶皱和烧伤。

35、在工业上应用时,对复合板材粗品进行后处理时,首先对复合板材粗品的表面进行清理,将表面散落的浮土等杂物清除,再采用切割机将复合板材粗品周边开裂和塌陷等缺陷的部分切除,然后打磨粗品表面,观察粗品表面是否还存在缺陷,如有缺陷,需重新进行锯除。

36、本发明所用炸药为市面上常见的硝铵炸药。也可为主要成分为硝酸铵、木粉、的炸药,作为优选,其中硝酸铵的质量百分含量大于等于70%、木粉的质量百分含量小于等于8%,其他添加剂为爆炸焊接常用添加剂。在应用时,根据爆炸的爆炸区间调整炸药中硝酸铵的用量。

37、在实际生产过程中,使用超声波仪器对复合板材粗品进行检测,检测基板和复板是否成功结合,并测量基板和复板焊接面的结合情况,通过光学显微镜观察界面情况;当复合板材的结合率大于等于99.6%、基复板结合界面熔化少、复板表面无缺陷,则视为合格产品。本发明与现有技术相比,有益效果如下:

38、(1)本发明针对需要将较软的薄复板通过爆炸焊接制作的复合材料,提供了一种工业上大面积且应用范围广的产品及制备方法。同时本发明所开发的技术特别适合大尺寸复合板材的制备。

39、(2)在爆炸焊接生产中,选取适当的保护材料及合理的放置位置对最终的复合材料的表面质量和结合情况有着至关重要的作用。本发明铺设沙子的土坑中,将橡胶板置于嵌于沙中的钢板上,并在复板上方依次放置油纸及硅胶板,在药箱上放置薄膜和润湿的海绵;橡胶板对基板起到缓冲吸能的作用,硅胶板均匀复板各处所受到的压力,吸油纸可以充分吸收热量,进而减少炸药在制备和放置于复板上时的不均匀性对焊接效果和表面质量的影响,并且减少边界效应的影响,而且油吸热挥发;塑料薄膜可以减少保护气体的流失、同时防止润湿海绵造成炸药失效,润湿海绵具有一定的重量,压覆在炸药上方可以降低炸药使用量,同时润湿海绵还能吸收噪音和灰尘,减少对周边环境的污染;针对由软金属制作的复板,采用吸油纸、硅胶板、润湿海绵可以减少和均匀炸药所致复板的冲击压力和热量,减小了界面的熔化情况,使得复板表面未出现烧伤、较深的压痕、起皮和凹坑等问题。

40、(3)本发明对于工业化生产的情况,所选择的保护材料(如硅胶板、吸油纸、橡胶板、塑料薄膜、海绵)成本较低,其中硅胶板和橡胶板可以多次反复利用。该方法可以减少所需的炸药厚度,提高了炸药的利用率,提升爆炸过程的安全性。因此,本发明所开发的技术为制备大面积的薄复板的爆炸焊接复合材料提供了必要条件,使最终材料具有较好的表面质量和结合情况。

- 还没有人留言评论。精彩留言会获得点赞!