一种铝合金锻件自动化生产线的制作方法

本发明涉及锻造件的飞边去除装置,尤其涉及一种铝合金锻件自动化生产线。

背景技术:

1、目前,工作人员利用夹具将完成第一次锻造的产品放置于修剪模具并完成修剪后,工作人员将通过修剪被分离的产品和飞边(也可称毛刺或是毛边)依次利用夹具夹持并向产品传送输送机排出,但是在高温的危险环境中操作的操作环境而存在工作人员的事故率高,生产率低的问题。近来,如专利申请号为cn202211567103.7(申请公布号为cn115740322a)的中国发明专利申请《一种精锻叶片自动化锻造切边模具和方法》其公开了一种工件的切边过程,具体的过程如下:

2、a、机器人将工件放置于下冲头的型腔内,压力机滑块带动上冲头和阴模向下运动,当下冲头和阴模处于合模位置后,压力机滑块带动阴模继续向下运动,下冲头和上冲头夹持工件相对于阴模向上运动,完成精锻叶片的剪切;

3、b、待切边完成后,压力机滑块带动阴模向上运动,上冲头与下冲头共同固定精锻叶片,待阴模和下冲头完全脱离后,上冲头此时向上运动,精锻叶片停留在下冲头的型腔内,飞边嵌套于下冲头外侧,机器人夹取精锻叶片;

4、c、卸料板带动锻件毛边向上运动,使飞边从下冲头上脱落,机器人再次夹取飞边,完成工件的切边过程;

5、虽然该方案使用机器人代替工作人员能降低事故率,并且提高生产率,但仍然存在有如下缺陷:一、被剪切的锻件和被剪切的飞边,是分别被一台机器人依次夹持,或者是使用两台机器人交替夹持产品和毛刺,从而在生产率低且在大幅度降低每单位时间费用的方面上存在局限性;二、在下冲头和上冲头夹持工件相对于阴模向上运动后,即完成精锻叶片自上而下向下的剪切,该剪切方式不适用于如外周缘为较窄窄梁2′的锻件1′如图1所示,该较窄窄梁2′的壁厚d为3~4mm左右,采用如上述方式的剪切容易造成较窄窄梁2′出现对应刀刃的位置向外翻,从而引起较大的变形而影响产品的质量,综上述,为了解决以上问题需要对现有技术作进一步的改进。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述的技术现状而提供一种能够避免锻造件发生剪切变形现象的铝合金锻件自动化生产线,尤其是针对外周缘具有较窄窄梁的锻件。

2、本发明所要解决的第二个技术问题是针对上述现有技术现状而提供一种能够将锻件和飞边一次性地从模具中取出并向下一个工序排出的铝合金锻件自动化生产线。

3、本发明所要解决的第三个技术问题是针对上述现有技术现状而提供一种能够平稳地夹起并排出不规则飞边的铝合金锻件自动化生产线。

4、本发明所要解决的第四个技术问题是针对上述现有技术现状而提供一种方便操作和节约时间的铝合金锻件自动化生产线。

5、本发明解决上述第一个技术问题所采用的技术方案为:该铝合金锻件自动化生产线,包括有进行模锻切边工序的模锻切边模,所述模锻切边模包括有上模和下模,其特征在于:所述下模包括有:

6、支承座,所述支承座上设有与锻件成形的凸部相适配的凹部;

7、刀具模,围设在所述支承座外,其中,在带飞边的锻件与所述上模和所述下模相抵接的状态下能利用刀具模自下而上地向上切除飞边,而获得无飞边的锻件;

8、支撑部,设置在所述刀具模外,用于支撑被切除的飞边;以及

9、第一弹性件,作用于所述支撑部,使得被切除的飞边始终具有上升至能与无飞边的锻件一起被夹持的适当位置。

10、为解决第二个技术问题,优选地,所述刀具模围成有容纳所述支承座的围腔,并且所述下模于所述支承座之下设置有用于承托所述支承座的托板以及作用于所述托板上的第二弹性件,该第二弹性件使得所述支承座能借助于托板始终具有上移的趋势,对应地,所述上模设置有能与所述支承座配合压紧带飞边锻件的上压头、设置在所述上压头外围的上浮动板以及作用于所述上浮动板上的第三弹性件,该第三弹性件使得所述上浮动板将切除下的飞边始终具有留在支撑部上的趋势。在利用上模下行至支承座保持着夹持带飞边锻件的状态下,使支承座向压下的方向下移,伴随与此,刀具模与锻造件的飞边抵接,飞边被切断而从锻件中去除,得到无飞边的锻件;在飞边切除结束后上模上升,并且使上模和下模分离,然后无飞边的锻件连同支承座在第二弹性件的作用下上升至与被切除的飞边一起被夹持的适当位置,这样能够减少将无飞边的锻件和被切除的飞边分别被夹持并排出的两个步骤,从工序上减少了一个步骤,也节省了时间,可以有效地提高生产效率;另外,第二弹性件的设置还能够使支承座自适应地与上模能始终保持夹紧住带飞边的锻件,最后,为了在切边过程中防止锻件变形,在上模上增加有上浮动板,该上浮动板用于配合支撑部压紧飞边,而第三弹性件的设置能防止被切除的飞边挂在上模的上压头外,并且上浮动板和支撑部的共同作用还能避免刀具模具的刀口位置向外扩变形。

11、为了能适应不同的锻件,以匹配规格不同的飞边,优选地,进一步地,所述支撑部包括有至少两个设置在所述刀具模外的子支撑部,对应地,所述下模设有与各个子支撑部的底端相适配的适配部,所述第一弹性件设置在所述适配部内。各个子支撑部通过能拆卸地方式而适应性地实现其与不同的下模匹配。

12、除了利用支承座对带飞边的锻件进行限位支承外,还能在高度上进行对带飞边的锻件进行第二次限位,优选地,所述下模于间隔一个或一个以上的子支撑部设置有将锻件限制在所述支承座内的限位件,所述限位件的顶端高于所述刀具模设置。由于该限位件的高度高于刀具模,这样能结合支承座的底部限位以及限位件的侧向高度的限位,最终实现对带飞边的锻件的稳定限位。

13、为了避免因高温的危险环境中操作的操作环境而存在工作人员的事故率高的问题,优选地,上述被切除的飞边和无飞边的锻件一起被具有使用预先记录的位置信息进行动作的供给机器人夹持,所述供给机器人的机械臂的前端部安装有用于夹持无飞边的锻件的第一机械手部以及用于夹持被切除的飞边的第二机械手部,所述第一机械手部以平行于锻件的轴线a的z轴方向以上下移动的方式接近锻件的抓取表面;而所述第二机械手部以垂直于锻件的轴线a的y轴方向以前后移动的方式接近飞边的抓取表面。通过在工作站中设置供给机器人,能够有效提高生产效率,其中,需强调的是:将第一机械手与第二机械手相对锻件或是飞边的接近方式是以相互不干涉的方式进行,最终能实现同步夹取无飞边的锻件和被切除的飞边。

14、本铝合金锻件自动化生产线能适用于基本满足有如下结构的汽车用部件的加工,如阀板,优选地,所述锻件包括有阀板本体,所述阀板本体对应所述支承座的第一面成形有至少两个凸部以及将各个凸部连接的连接筋,而所述本体背离所述支承座的第二面则成形出供油箱中油液进入的油路,位于最外周的油路对应的油路壁即对应于所述刀具模接触的较窄窄梁,所述第一机械手部能夹紧相邻油路之间的油路壁。为了更好地对锻件如阀板本体进行平稳的夹持,第一机械手部可以设置有两个,分别位于锻件的左、右两侧,同时第一机械手部设计用于夹紧在相邻油路之间的油路壁上,而非最外周的较窄窄梁,同样也是在为避免产品在夹持和搬运过程中发生变形的角度考虑。

15、为解决第三个技术问题,优选地,所述供给机器人的机械臂前端上安装有:

16、图像采集机构,与供给机器人控制装置通讯连接,具备摄像机以及图像处理部,所述图像采集机构要执行通过所述摄像机拍摄的锻件所得到的图像,并通过所述图像处理部进行处理来检测锻件的实际位置,从而供给机器人通过供给机器人控制装置输出的控制信号使各关节旋转,以获得所述供给机器人对应的第一机械手部的抓取姿势;

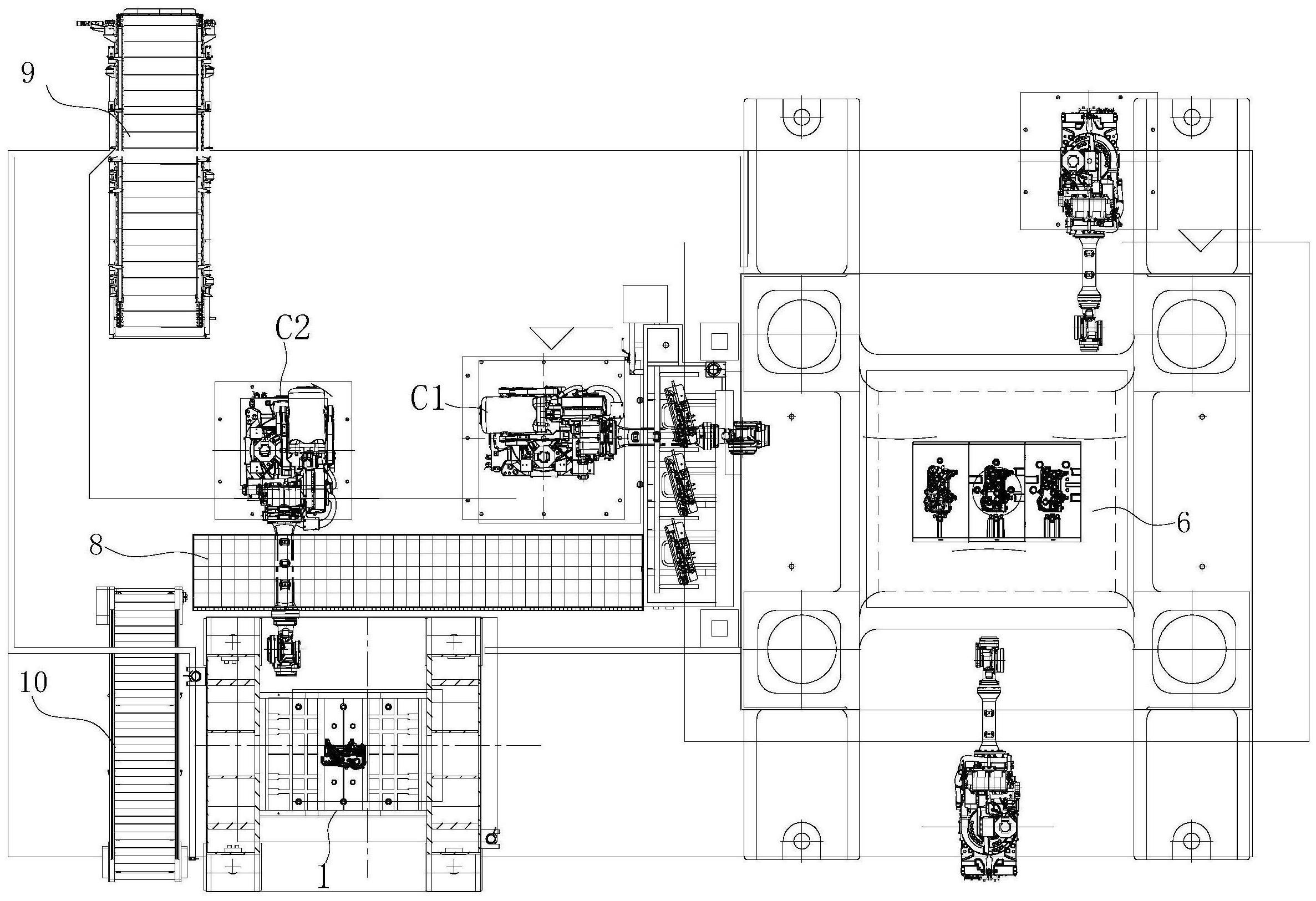

17、所述第一机械手部包括有用于夹住油路壁的第一夹爪以及驱动所述第一夹爪夹紧或松开锻件的第一驱动源,其中第一夹爪设置有两个,而所述第二机械手部包括有以平行于锻件的轴线a的z轴方向以上下夹持的方式夹紧或松开飞边的夹臂以及驱动所述夹臂夹紧或松开飞边的第二驱动源,所述供给机器人的机械臂的前端部于两个第一夹爪之间还设置有传送机构,该传送机构能将所述夹臂以垂直于锻件的轴线a的y轴方向并以前后移动的方式接近飞边。首先通过在供给机器人上设置图像处理部以进行处理来检测锻件的实际位置,从而获得供给机器人对应的抓取姿势,从而能够准确抓取锻件,抓取过程是先利用第一夹爪与锻件直接相接触并夹起锻件,而夹臂是先通过传送机构的设置先靠近飞边,即有一个“试探”飞边位置的过程再利用夹臂的方式夹取,这样实现稳定地夹起飞边,并且通过夹的方式能夹取不规则形状的飞边。

18、为了能方便在供给机器人的机械臂的前端部设置第二驱动源和夹臂,优选地,所述第二机械手部通过支架连接在所述供给机器人的机械臂的前端部,所述支架包括有与锻件的轴线a平行的第一支臂与锻件的轴线a垂直的第二支臂,所述第二驱动源包括有连接在所述供给机器人的机械臂的前端部的缸体,所述夹臂的末端通过外伸出所述缸体的活塞杆连接,所述活塞杆在所述缸体的驱动下能带动所述夹臂的末端相对所述第二支臂上下移动,从而在夹持状态和夹持解除状态之间切换。通过第二驱动源控制对夹臂和第二支臂的上下移动而实现对飞边的夹持和夹持解除。

19、为了方便实现夹臂是先通过传送机构的设置先靠近飞边,即有一个“试探”飞边位置的过程,优选地,所述传送机构包括有限制锻件以前后移动的方式接近飞边的传送杆、连接在传送杆上的第三驱动源,所述第三驱动源的动力输出端与所述第一支臂连接。

20、为解决第四个技术问题,优选地,还包括有:

21、模锻工位,该模锻工位能成形带飞边的锻件,位于所述模锻切边模上游并对锻造的坯件成形进行模锻加工的模锻工位;

22、冷却工位,包括有邻近所述模锻工位以对成形带飞边的锻件进行冷却的冷却槽,该冷却槽内设置有至少两个用于限位成形带飞边锻件的限位工位,所述的冷却槽内设置有至少一个导引冷却液的喷淋通道,各个所述喷淋通道上均设置有至少一个供冷却液通过并喷流入冷却槽中的开孔;该冷却工位还包括有与所述冷却槽并排设置的溢流槽,所述冷却槽和溢流槽之间通过溢流部相流体连通,并在所述溢流槽上开设有供冷却液流出的出口;

23、沥水架,架设在所述冷却槽和模锻切边模上,用于沥干带有冷却水的带飞边的锻件;

24、飞边输送机和锻件输送机,位于模锻切边模的下游,借助所述供给机器人将被切除的飞边和无飞边的锻件进行搬送至对应的输送机上;

25、其中,模锻工位、模锻切边模对应的工位以及飞边输送机和锻件输送机共同形成横置“u”形的布局,该模锻工位对应“u”形的第一横向部的第一横向位置,而飞边输送机和锻件输送机对应“u”形的第二横向部的第二横向位置,而模锻切边模对应连接第一横向部和第二横向部中连接部的连接位置,所述供给机器人位于飞边输送机和锻件输送机之间的空隙处,所述供给机器人将被切除的飞边和无飞边的锻件一起夹持,分别在对应的输送机上分别解除第一机械手部和第二机械手部的夹持而排出无飞边的锻件和被切除的飞边;而在模锻工位、冷却工位以及沥水架上的工序操作则由供料机器人负责。该铝合金锻件自动化生产线通过将各个加工工位的布局进行重新设计成“u”形的布局,利用供给机器人将被切除的飞边和无飞边的锻件一起夹持,分别在对应的输送机上分别解除第一机械手部和第二机械手部的夹持而排出无飞边的锻件和被切除的飞边,而利用上料机器人对锻造的坯件成形进行模锻加工、以及对成形带飞边的锻件进行冷却后再放置至沥水架上,与供给机器人相互配合,加之各个工位布局的优化设置,使得整体的去边工序更加高效,有效节省了时间,由于各个工位的布局设置能统筹好供给机器人和上料机器人配合的时间,最终使得整个铝合金锻件自动化生产线,两个机器人不停歇工作而有效提高生产效率,并且通过冷却工位的冷态处理锻件,也是从更容易被后续工位的模锻切边模切断,以进一步帮助防止锻件的变形。

26、与现有技术相比,本发明的优点在于:针对外周缘具有较窄窄梁的锻件,创造性地将用于切除飞边的刀具模设置在下模,这样在带飞边的锻件与上模和下模相抵接的状态下能利用刀具模自下而上地向上切除飞边,以避免较窄窄梁处对应刀刃的位置向外翻而出现较大的变形;另外,通过在铝合金锻件自动化生产线的模锻切边模上设置有被第一弹性件支撑的支撑部,在飞边切除结束后上模上升,被切除的飞边能在第一弹性件的作用下上升至能与无飞边的锻件一起被夹持的适当位置(这里的适当位置可以是适当高于无飞边的锻件设置),这样无飞边的锻件和被切除的飞边能同时被夹持,从工序上减少了一个步骤,也节省了时间,可以有效地提高生产效率,简化了铝合金锻件自动化生产线的去飞边流程。

- 还没有人留言评论。精彩留言会获得点赞!