一种电池方壳的整形制备方法与流程

本发明涉及一种电池方壳的整形制备方法。

背景技术:

1、目前铝合金电池方管的生产工艺分为两种。一种是以热挤压、冷挤压以及冷弯成形为主的工艺,热加压或冷挤压的方管,可做到的最小壁厚为0.45mm,能实现不等壁厚。另一种则是以焊接工艺为主的工艺,其最小壁厚能做到0.3mm,但只能做成均匀壁厚。

2、申请公布日为cn111740041a,申请公布日为2020.10.02的中国发明专利申请中公开了一种电池壳体的制造方法,包括以下步骤:s1、将金属毛坯通过热挤压或冷挤压制成管状的预制金属件;s2、沿所述预制金属件的轴向拉伸所述预制金属件;s3、沿轴向截取一段拉伸后的所述预制金属件作为电池壳体。其通过单一的热挤压或冷挤压成型,单一的热挤压或者冷挤压0.5mm以下的薄壁方管极难成型,且容易出现波浪纹、截面尺寸不稳定等缺陷。

3、申请公布号为cn110038914a,申请公布日为2019.7.23的中国发明申请中公开了圆管挤压模具,其特征在于,包括相匹配的凸模及凹模;所述凸模设有模体、工头、凸模阻流台及分流桥,且所述凸模于所述模体及所述分流桥之间开设有分流口,所述凸模阻流台及分流桥均连接于所述模体,所述工头连接于所述凸模阻流台,所述分流桥及所述模体之间形成有桥墩倒角;所述凹模设有工作带、凹模阻流台及模壁部,且所述凹模于所述工作带及所述凹模阻流台之间形成有锥度坡面,所述凹模阻流台及所述模壁部之间形成有承接区;在合模状态下,所述凹模阻流台及所述模壁部之间配合所述模体形成有大半径碗形焊合室;且所述工作带邻近所述工头设置且其间存在连通所述凹模的模心的间隙,所述凸模阻流台、所述凹模阻流台及所述锥度坡面之间共同形成锥度二级焊合室,所述锥度二级焊合室与所述大半径碗形焊合室相连通。该申请通过热挤压进行成型。但热挤压成型的方管具有强度和硬度不足的问题。

技术实现思路

1、本发明的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的电池方壳的整形制备方法。

2、本发明实施例解决上述问题所采用的技术方案是:一种电池方壳的整形制备方法,其特征在于,包括以下步骤:

3、原材料制备:配置棒状铝合金坯料;

4、坯料预处理:将坯料去氧化皮后,再进行预热;

5、热挤压:将坯料热挤压形成圆形管材;

6、冷挤压:冷挤压形成预定长度的圆形管材;

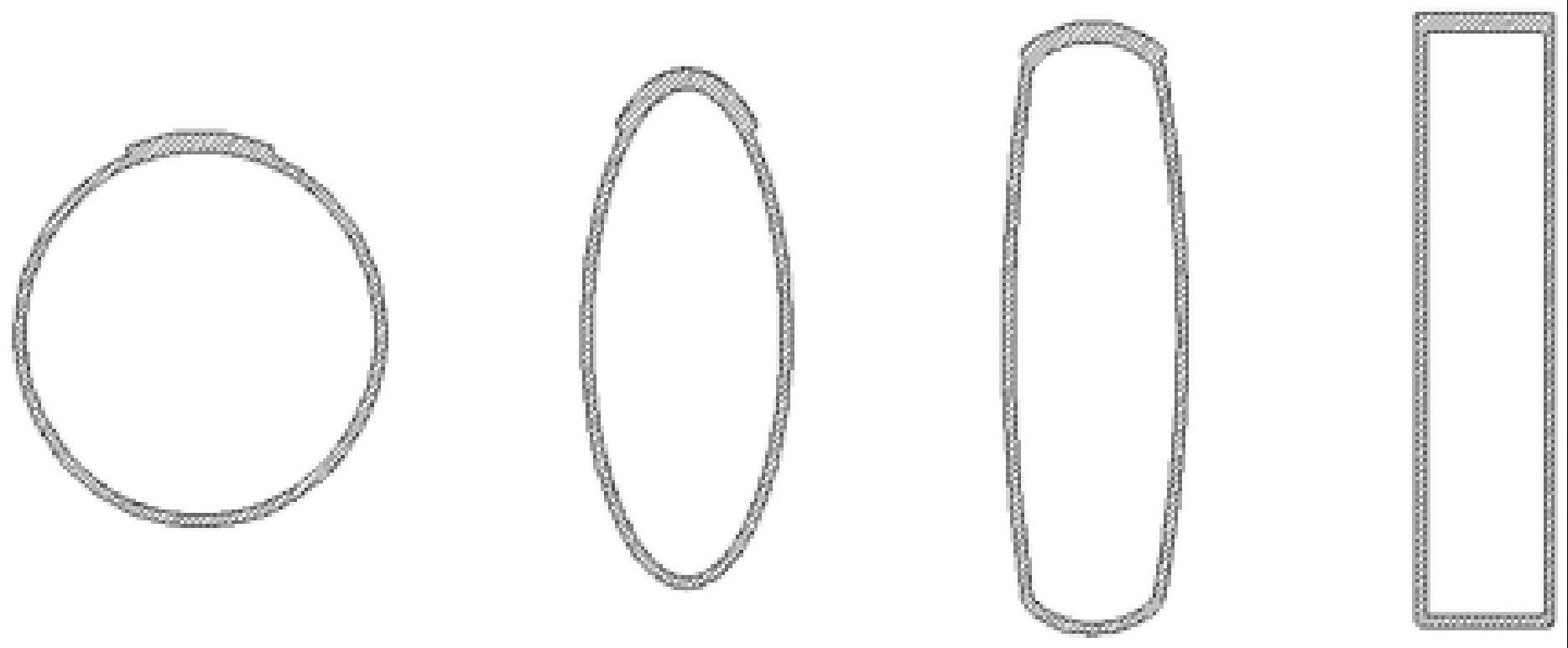

7、冷拉:进行一次或多次冷拉,使圆形管材拉伸成椭圆形管材;

8、整形:将椭圆形管材整形成方管。

9、本发明实施例所述铝合金坯料包含的成分及各成分的质量百分比为:锰:1.2%~1.6%;镁:≤0.02%;锌:≤0.02%;硅≤0.6%;铁≤0.7%;铜:0.05%~0.2%;锆≥0.001%;杂质:≤0.15%;铝:余量。

10、本发明实施例所述镁和锌的总质量百分比≤0.03%。

11、本发明实施例胚料预处理时,去氧化皮,预热温度为450~520℃。

12、本发明实施例热挤压时,挤压系数为50~150,所述圆形管材最大外径与胚料的直径的比值小于等于1.5。

13、本发明实施例所述圆形管材为等壁厚或不等壁厚;当所述圆形管材为等壁厚时,其制成的方管的最小壁厚大于等于0.2mm;当所述圆形管材为不等壁厚时,其支撑的方管一侧的壁厚为0.8~1.5mm,另外三侧的壁厚为0.2~0.5mm。

14、本发明实施例热挤压完成后,进行6小时以上时效强化,温度设定为140~180℃。

15、本发明实施例所述冷挤压时,所述圆形饼料表面混合硬脂酸基润滑剂,用冷挤压冲床高压挤压涂有润滑剂的圆形饼料,形成长度250-600mm的冷挤压圆形管材。

16、本发明实施例配置冷拉装置进行冷拉,所述冷拉装置包括:

17、机架;

18、支撑单元,其设置于所述机架上,并包括迫撑件及动力单元;所述动力单元与所述迫撑件连接,并配置为驱动所述迫撑件转动;所述迫撑件包括第一支撑面及第二支撑面,所述第一支撑面至所述迫撑件的旋转中心的距离小于所述第二支撑面至所述迫撑件的旋转中心的距离;以及

19、支撑件,其呈条状,且与所述迫撑件配合。

20、本发明实施例所述第一支撑面具有第一顶点,所述第二支撑面具有第二顶点,所述第一顶点至所述第二顶点方向上,所述迫撑件外表面至其旋转中心的距离逐渐递增;所述第二顶点至所述迫撑件的旋转中心的距离与所述第一顶点至所述迫撑件的旋转中心的距离的比值小于等于2。

21、本发明实施例所述冷拉装置设置多组,以对圆形管材进行多次冷拉。

22、本发明实施例配置整形装置进行整形,所述整形装置包括:

23、支架;

24、撑管单元,其设置于所述支架上,并包括凸轮、驱动单元及撑管件,所述驱动单元与所述凸轮连接,所述凸轮与所述撑管件配合,所述凸轮包括第一推抵面及第二推抵面,所述第一推抵面至所述凸轮的旋转中心的距离小于所述第二推抵面至所述凸轮的旋转中心的距离;以及

25、压管单元,所述压管单元包括整形单元及控制单元,所述控制单元与所述整形单元连接,所述整形单元设置于所述撑管件的外侧,并配置为从管材外部挤压管材。

26、本发明实施例所述整形单元包括两组第一整形件及两组第二整形件,两组所述第一整形件设置于管材的宽度方向两侧,两组第二整形件设置于管材的高度方向的两侧。

27、本发明实施例所述第一整形件及所述第二整形件的过压量为方管高度的0.02~0.06倍之间。

28、本发明实施例所述撑管件设置有两组,两组所述撑管件分别设置于所述凸轮的两侧,所述撑管件的侧部设置第一内凹面,两组所述撑管件的高度方向的两侧分别形成第二内凹面。

29、本发明实施例所述第一整形件上设置有与第一内凹面对应的第一凸部,所述第二整形件上设置有与第二内凹面对应的第二凸部。

30、本发明实施例所述第一内凹面的内凹尺寸小于等于两组所述撑管件的宽度方向的端面间的距离尺寸的2%~5%;所述第二内凹面的内凹尺寸小于等于两组所述撑管件的高度方向的端面间的距离尺寸的3%~6%。

31、本发明与现有技术相比,具有以下一条或多条优点或效果:本发明的电池方壳的整形制备方法,先将特制铝合金胚料通过热挤压或冷挤压的方式挤压成不等壁厚或者等壁厚的圆管,再将不等壁厚或等壁厚的圆形方管通过冷拉的方式,可制成不等壁厚或等壁厚的方管;通过改变铝材的微量元素配比,可提高铝材的成型性和强度;解决了单一热挤压或冷挤压薄壁方管难成型的难题,单一的热挤压或者冷挤压成型0.5mm以下的薄壁方管及难成型且容易出现波浪纹、截面尺寸不稳定等缺陷;解决了不等壁厚的管的难成型问题,并可使等壁厚管做的更薄;解决了热挤压后方管强度和硬度低的难题,采用本方法制造的方管,能显著提高管材的强度和硬度;提高了方管的制造精度,冷拉:在沿着直径方向逐渐冷拉由圆变椭圆的过程中,短径方向尺寸缩短,通过不断调整工序来控制冷拉的变形量让材料向着长径方向流动,达到各自工序目标尺寸,可多次冷拉,防止一次冷拉成型导致的零件开裂;整形工序:通过冷拉及外形整形达到零件的终态尺寸,通过外形过压仿形工装将零件整形到方形截面,最终达到目标形状和尺寸;相对于冷弯成形,解决了不等壁厚的方管难成型的问题,本发明的材料成形为沿着管体直径方向拉延,材料变形主要为小变形塑性形变;本发明中的冷拉也减少了冷拔过程中的头尾废料,提高了精度,能实现不等壁厚,提升了材料利用率。

- 还没有人留言评论。精彩留言会获得点赞!