一种双壁管外管装配焊接工装及方法与流程

本发明涉及一种双壁管外管装配焊接工装及方法,属于双壁管焊接。

背景技术:

1、参见图1,双壁管由内管、外管两层管组成,外管拼装有两种方式,一种方式是在拼焊内管之前,将外管提前套到内管上,这种方式不用剖分外管,可以减少焊缝数量,减少焊接变形;另一种方式是将外管剖分成两半后套到内管上,譬如外管三通,无法提前套到内管上,只有剖分才能套到内管上。为了尽量减少焊缝数量,控制变形,原则上采用以上两种方式相结合的形式拼装外管,这样可以减少焊缝数量,减少焊接变形,但与此同时,会出现两半剖分件焊接成型后的焊口与提前套入内管的直管焊口不匹配,也就是说剖分件焊接成型后焊口可能会变成非圆形,一方面与内管不同心,另一方面与相邻的外管对口时,错边太大,所以需要采取措施控制外管剖分件的焊接变形。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种双壁管外管装配焊接工装及方法,此工装及方法能够有效控制双壁管焊接变形,保证双壁管外管的焊接质量和装配尺寸。

2、为了实现上述的技术特征,本发明的目的是这样实现的:一种双壁管外管装配焊接工装,它包括用于将直段外管采用同轴定位支撑在直段内管外部的多个端头定位块;端头定位块插装设置在直段外管的端头内部,并定位支撑在直段内管的内壁上;

3、还包括用于对第一三通剖分件和第二三通剖分件进行夹紧的变形限制块,每两块变形限制块固定组装在一起。

4、所述端头定位块包括扇形环,扇形环的外壁设置有导向锥,扇形环的端头设置有挡肩。

5、所述端头定位块的数量为六块。

6、所述变形限制块的两端加工有对称布置的长螺栓孔,所述变形限制块上加工有对称布置的通孔,所述变形限制块的内部设置有用于和管壁相配合的弧形槽。

7、所述长螺栓孔的内部贯穿安装有长螺栓,所述长螺栓的端头固定有螺母,并将两组变形限制块固定连接。

8、采用双壁管外管装配焊接工装进行双壁管装配焊接的方法,包括以下步骤:

9、步骤一,外管直管段与内管的套装:

10、在内管焊接组装之前,将所有待组装的外管直管计算好尺寸,下料加工坡口后,提前套入内管支管段;

11、步骤二,内管的拼装焊接:

12、将套装有外管直管的所有内管的内管直管与内管三通接头组装焊接,进而完成所有内管的拼装焊接;

13、步骤三,外管直管段与内管端头法兰的装配焊接:

14、待内管整体成型后,将靠近法兰的外管直管与法兰装配焊接,这个过程需要保证外管直段与内管的同心度,防止焊接后外管直段歪斜,与剖分的管件对接不上,制作端头定位块,在焊接外管直段与法兰之前,在内、外管之间插入端头定位块,焊接外管直段与法兰,焊缝冷却后,拆出端头定位块,以保证内、外管同心;

15、步骤四,多组外管的三通剖分件与外管直管段焊接:

16、三通剖分件焊接成型后的三通整体与相邻的外管直管对接时焊口错边需控制在图纸公差范围内,保证三通剖分件焊接成型的整体焊口为圆形,制作变形限制块,在三通剖分件的中部管段与内管之间插入到端头定位块,以保证内、外管同心,在三通剖分件的两端管段固定安装成对的变形限制块,通过变形限制块控制外管三通剖分件的焊接变形;

17、步骤五,焊接质量的检测:

18、待所有的外管三通剖分件焊接完成之后拆除所有工装,检查尺寸、校形,进行探伤和水压试验。

19、所述步骤一中待组装的外管直管包括直段外管、第一外管直管和第二外管直管和第三外管直管。

20、所述步骤二中在进行内管的拼装焊接过程中,在第一内管的第一个端头预先焊接有第一法兰,并将直段外管限位在第一内管的第一直管段;在第一内管的第二个端头预先焊接有第一法兰块,并将第三外管直管限位在第一内管的第二直管段;在第一内管的第三个端头连接第二内管,第二内管的另两个端头分别预先焊接有第二法兰块,并将第二外管直管限位在第二内管的第三直管段。

21、所述步骤三中在进行外管直管与相应第一法兰、第一法兰块和第二法兰块焊接组装过程中,预先将外管直管的一端定位在相应的第一法兰、第一法兰块或第二法兰块的端面台阶上,然后,在外管直管的另一端头插入多个端头定位块,进而将外管直管定位支撑在内管的外部,以保证内、外管保持同心布置。

22、所述步骤四中在进行第一三通剖分件和第二三通剖分件焊接过程中,采用上、下两组分别成对布置的变形限制块将第一三通剖分件和第二三通剖分件的两端夹紧,并采用支架和v型支撑座将第一内管进行水平支撑。

23、本发明有如下有益效果:

24、1、采用该工装组焊的双壁管,不仅满足了尺寸要求,同时保证了产品焊缝的质量要求,提高了工作效率。

25、2、通过采用多块剖分的端头定位块能够对外管进行定位支撑,进而保证外管焊接过程中的定位精度和可靠性。

26、3、通过采用上述的变形限制块能够用于将三通剖分件进行有效的夹紧,进而防止其产生焊接变形。

技术特征:

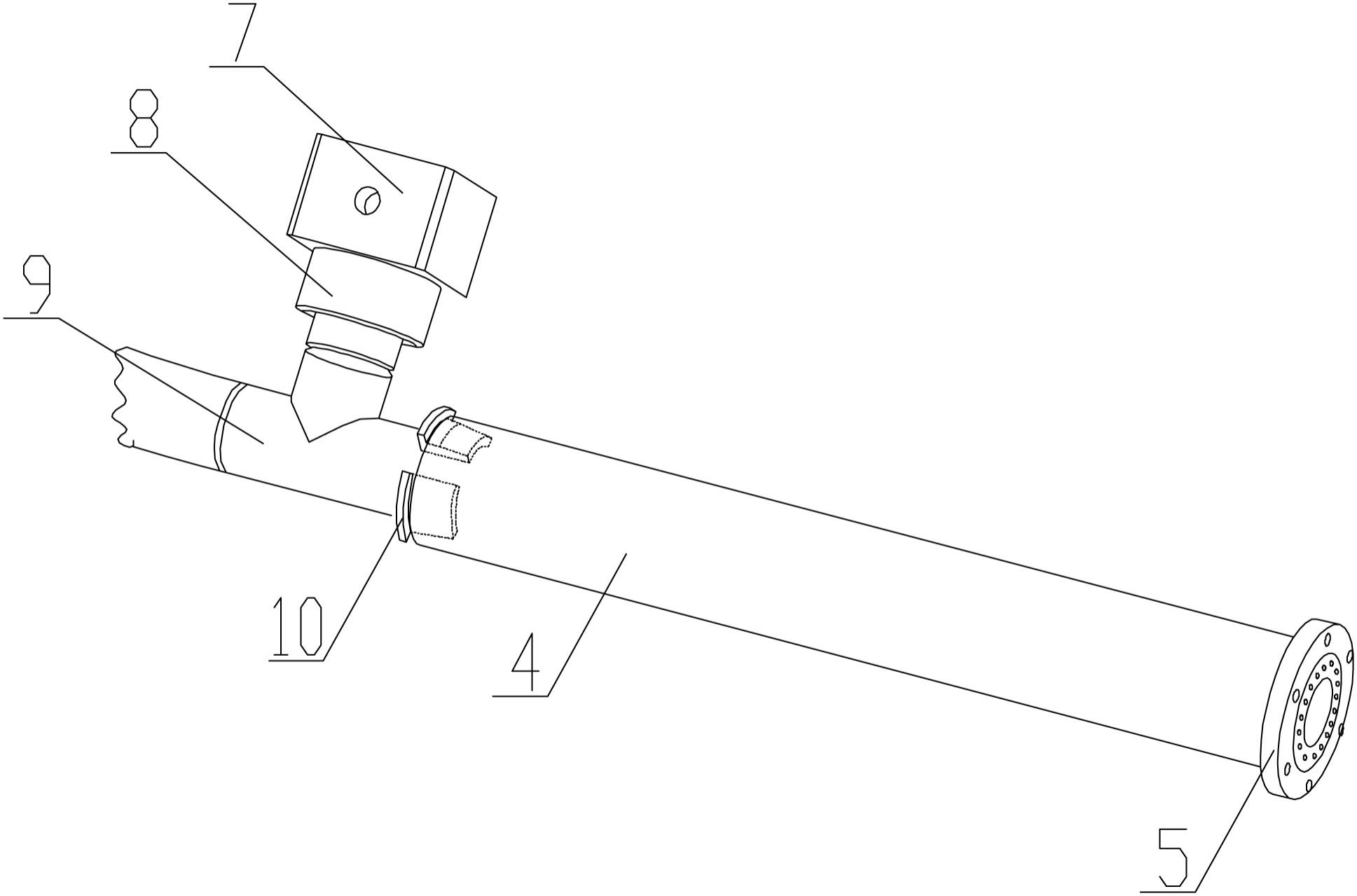

1.一种双壁管外管装配焊接工装,其特征在于,它包括用于将直段外管(4)采用同轴定位支撑在直段内管(9)外部的多个端头定位块(10);端头定位块(10)插装设置在直段外管(4)的端头内部,并定位支撑在直段内管(9)的内壁上;

2.根据权利要求1所述一种双壁管外管装配焊接工装,其特征在于:所述端头定位块(10)包括扇形环,扇形环的外壁设置有导向锥(20),扇形环的端头设置有挡肩(21)。

3.根据权利要求1所述一种双壁管外管装配焊接工装,其特征在于:所述端头定位块(10)的数量为六块。

4.根据权利要求1所述一种双壁管外管装配焊接工装,其特征在于:所述变形限制块(17)的两端加工有对称布置的长螺栓孔(23),所述变形限制块(17)上加工有对称布置的通孔(22),所述变形限制块(17)的内部设置有用于和管壁相配合的弧形槽(24)。

5.根据权利要求4所述一种双壁管外管装配焊接工装,其特征在于:所述长螺栓孔(23)的内部贯穿安装有长螺栓(18),所述长螺栓(18)的端头固定有螺母(19),并将两组变形限制块(17)固定连接。

6.采用权利要求1-5任意一项所述双壁管外管装配焊接工装进行双壁管装配焊接的方法,其特征在于,包括以下步骤:

7.根据权利要求6所述双壁管外管装配焊接工装进行双壁管装配焊接的方法,其特征在于,所述步骤一中待组装的外管直管包括直段外管(4)、第一外管直管(11)和第二外管直管(13)和第三外管直管(8)。

8.根据权利要求7所述双壁管外管装配焊接工装进行双壁管装配焊接的方法,其特征在于,所述步骤二中在进行内管的拼装焊接过程中,在第一内管(9)的第一个端头预先焊接有第一法兰(5),并将直段外管(4)限位在第一内管(9)的第一直管段;在第一内管(9)的第二个端头预先焊接有第一法兰块(7),并将第三外管直管(8)限位在第一内管(9)的第二直管段;在第一内管(9)的第三个端头连接第二内管(12),第二内管(12)的另两个端头分别预先焊接有第二法兰块(14),并将第二外管直管(13)限位在第二内管(12)的第三直管段。

9.根据权利要求8所述双壁管外管装配焊接工装进行双壁管装配焊接的方法,其特征在于,所述步骤三中在进行外管直管与相应第一法兰(5)、第一法兰块(7)和第二法兰块(14)焊接组装过程中,预先将外管直管的一端定位在相应的第一法兰(5)、第一法兰块(7)或第二法兰块(14)的端面台阶上,然后,在外管直管的另一端头插入多个端头定位块(10),进而将外管直管定位支撑在内管的外部,以保证内、外管保持同心布置。

10.根据权利要求8所述双壁管外管装配焊接工装进行双壁管装配焊接的方法,其特征在于,所述步骤四中在进行第一三通剖分件(1)和第二三通剖分件(2)焊接过程中,采用上、下两组分别成对布置的变形限制块(17)将第一三通剖分件(1)和第二三通剖分件(2)的两端夹紧,并采用支架(16)和v型支撑座(15)将第一内管(9)进行水平支撑。

技术总结

本发明提供了一种双壁管外管装配焊接工装及方法,它包括用于将直段外管采用同轴定位支撑在直段内管外部的多个端头定位块;端头定位块插装设置在直段外管的端头内部,并定位支撑在直段内管的内壁上;还包括用于对第一三通剖分件和第二三通剖分件进行夹紧的变形限制块,每两块变形限制块固定组装在一起。此工装及方法能够有效控制双壁管焊接变形,保证双壁管外管的焊接质量和装配尺寸。

技术研发人员:黄河,李少华,饶伟,朱学俊,刘想刚,付乐,曾凡丰,张满,张虎

受保护的技术使用者:宜昌船舶柴油机有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!