一种铁路轨道弹条加工成型装置及成型方法与流程

本发明属于弹条加工,具体的说是一种铁路轨道弹条加工成型装置及成型方法。

背景技术:

1、轨道弹条是用于铁路轨道的一种扣压件,通过弹条的弯曲和扭曲变形,产生扣压力作用在钢轨上,保证钢轨各部位之间的稳固连接。弹条的生产工艺是将钢条加热软化后进行冲压成型,但是冲压后的钢条由于未完全冷却,故而还具备有一定的弹性,将其取出后容易回弹变形,故在冲压之后宜采用额外的冷却手段对钢条进行冷却,使其充分硬化,防止取出后回弹变形。

2、中国专利申请cn217412047u的一项专利公开了一种铁路轨道弹条成型装置,其技术方案要点是:包括顶模板a与底模板b,底模板b上对应设置有两组底模块b,底模板b的中部设置有底模块a,顶模板a上对应设置有两组顶模块b,两组顶模块b分别与两组底模块b相对应,顶模板a的中部设置有顶模块a,顶模块a与底模块a相对应;顶模板a上设置有冷却组件,冷却组件包括集气管,集气管设置在顶模板a上,集气管上分别设置有连接管以及三组出风管,三组出风管分别与顶模块a以及两组顶模块b相对应。在冷却组件的配合下,当处于冲压成型的状态时,通过外部冷气源将冷气输入集气管内,通过集气管将冷气输送至三组出风管喷出,对挤压成型后的钢条弯折处进行完成的冷却,完成硬化工作,防止回弹变形。

3、针对上述及现有的相关技术,发明人认为往往存在以下缺陷:现有技术中的铁路轨道弹条加工成型装置虽然具备冷却功能,但是其不能对钢条的每个折弯部均进行冷却,且冷气只能从单一方向吹向钢条,冷却不够均匀,对钢条折弯部的冷却效果较差。

4、为此,本发明提供一种铁路轨道弹条加工成型装置及成型方法。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

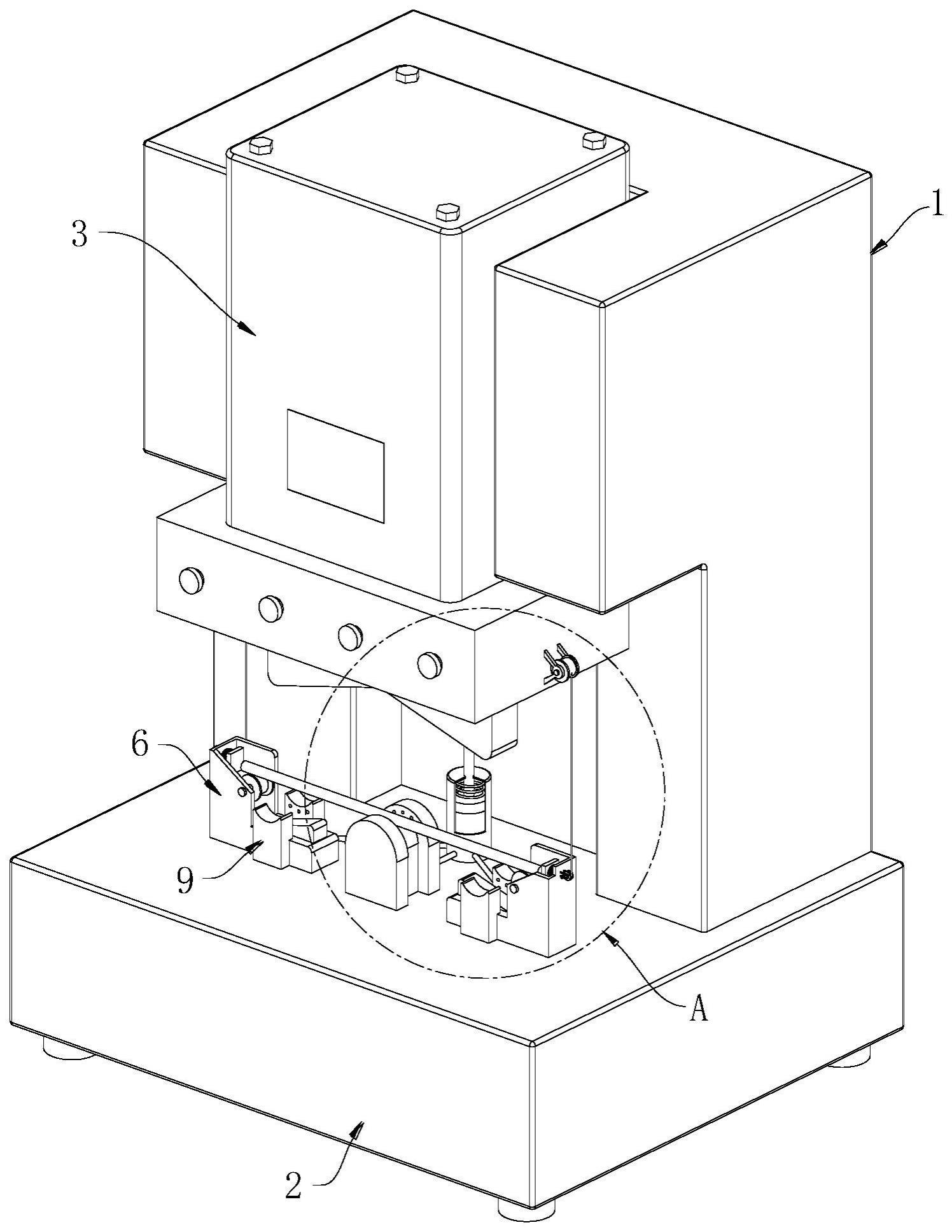

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种铁路轨道弹条加工成型装置,包括本体;所述本体底部设置有工作台;所述本体顶部设置有液压升降台;所述液压升降台下侧固定连接有压块;所述工作台表面固定连接有中部成型块和一对侧部成型块;所述侧部成型块顶部转动连接有槽轮;所述中部成型块两侧固定连接有一对中部空心块;所述侧部成型块底部两侧固定连接有一对侧部空心块;所述中部空心块和侧部空心块表面均开设有一组喷孔;所述中部空心块和侧部空心块均通过控制组件与外部冷气源连通;现有技术中的铁路轨道弹条加工成型装置虽然具备冷却功能,但是其不能对钢条的每个折弯部均进行冷却,且冷气只能从单一方向吹向钢条,冷却不够均匀,对钢条折弯部的冷却效果较差;本发明在工作时,将加热后的钢条放置在中部成型块和一对槽轮的上侧,中部空心块和侧部空心块分别对应钢条的三个折弯部位,当液压升降台下压时,利用压块、中部成型块和槽轮对钢条进行挤压,从而促使钢条折弯成型(w形),然后通过控制组件向中部空心块和侧部空心块输送冷气,冷气经喷孔喷出,且从两个方向吹向钢条,对钢条的各个折弯部进行冷却,能够提高对钢条的冷却效果,使得钢条充分硬化,防止取出后回弹变形。

3、优选的,所述控制组件包括固定连接于工作台表面的气筒;所述气筒内部滑动密封连接有活塞;所述活塞与气筒端部之间固定连接有弹簧一;所述活塞上侧固定连接有连杆,且连杆贯穿气筒端部并与之滑动配合;所述气筒底部一侧通过进气管与外部冷气源连通,另一侧通过出气管与中部空心块、侧部空心块连通;所述进气管和出气管内部均设置有单向阀;当液压升降台下压时,通过连杆推动活塞向下运动,将气筒内部的冷气通过出气管推入中部空心块和侧部空心块内部,对钢条进行冷却,当液压升降台上升时,弹簧一拉动活塞向上复位,故而气筒内部产生负压,通过进气管将冷气重新吸入气筒内部,实现冷气输送的自动控制,进一步提高钢条加工成型的工作效率。

4、优选的,所述侧部成型块顶部通过弹簧二固定连接有定位块;所述侧部成型块顶部远离弹簧二的一侧转动连接有导轮;所述定位块表面固定连接有钢丝绳;所述钢丝绳绕过导轮后与液压升降台连接,且钢丝绳贯穿侧部成型块并与之滑动配合;当液压升降台上升后将钢丝绳拉紧,通过钢丝绳拉动定位块向两侧移动,并将弹簧二压缩,从而方便将钢条放置在槽轮表面,当液压升降台下压时,弹簧二推动定位块向中间移动,进而定位块推动钢条充分定位在正中间,防止钢条放置位置发生偏移,而导致冲压后形状不规则的问题。

5、优选的,所述液压升降台底部通过支架转动连接有收纳轮;所述钢丝绳上端卷绕在收纳轮表面并与收纳轮固定连接;所述收纳轮与支架之间设置有扭簧;通过设置收纳轮和扭簧,当液压升降台上升时,钢丝绳拉动收纳轮转动,进而收纳轮将钢丝绳卷放,扭簧扭转后储存弹性势能,当液压升降台下压时,扭簧带动收纳轮反转,并将钢丝绳卷收在收纳轮表面,通过此结构使得钢丝绳始终保持直线状态,避免钢丝绳弯曲后易造成缠绕的问题,并防止与其他工件之间发生摩擦。

6、优选的,所述喷孔内部固定连接有网板;所述网板靠近喷孔出口端的一侧通过弹簧三固定连接有滑块,且滑块与喷孔滑动密封连接;所述滑块内部开设有导孔;所述导孔内部设置有压力阀;所述滑块表面固定连接有导杆;所述导杆延伸至喷孔外的一端固定连接有贴合板;所述贴合板表面均布有一组通孔;加热后的钢条在受到冲压时,其折弯部位表面会形成钢渣,通过设置贴合板,一方面可以防止喷孔不喷气时钢渣进入喷孔内部,另一方面,冷气进入喷孔内部后推动滑块向外运动(此时气压小于压力阀的阈值),进而通过导杆将贴合板推向钢条,使得贴合板与钢条接触,从而促进钢条表面粘连的钢渣脱落,便于弹条后续的加工工艺,之后滑块一侧的气压逐渐增大,达到压力阀的阈值后,促使压力阀开启,此时冷气可以正常喷向钢条,并且冷气可以穿过通孔,防止贴合板将冷气遮挡。

7、优选的,所述贴合板设置为弧形,且贴合板的凸面朝向喷孔;所述贴合板的凹面上均布有一组弧形的弹片(采用弹性金属材料制成,防止被钢条熔化);通过将贴合板设置为弧形,使得贴合板能够充分与钢条接触,弹片可以起到缓冲作用,防止贴合板与钢条接触时因撞击力度过大而导致钢条产生形变的问题,并且弹片可以使贴合板与钢条之间存在一定间隙,使得钢条表面的钢渣脱落后能够通过此间隙顺利向下掉落。

8、优选的,所述导杆采用弹性材料制成;所述导杆表面均布有一组弹性勾齿;所述喷孔侧壁表面固定连接有勾形块;当喷孔不再喷气时,弹簧三拉动滑块和导杆复位,进而多个弹性勾齿会间歇式地与勾形块接触并互相挤压,进而勾形块将弹性勾齿挤压变形后二者分离,弹性勾齿在自身弹力作用下回摆并抖动,从而促使导杆和贴合板抖动,将贴合板表面残留的钢渣抖落,起到贴合板自清理的作用,并防止钢渣卡在弹片内部而导致其无法正常形变的问题。

9、优选的,所述通孔内部固定连接有安装块;所述安装块靠近弹片的一侧固定连接有一组弹性的金属丝;当贴合板与钢条接触后,冷气经过通孔内部时能够吹动金属丝不断摆动,进而金属丝在钢条表面摩擦,能够进一步将钢渣剥落,提高对钢条的清理效率。

10、一种铁路轨道钢条加工成型方法,该方法采用上述铁路轨道弹条加工成型装置,包括以下步骤:

11、s1:将加热后的钢条放置在中部成型块和一对槽轮的上侧,中部空心块和侧部空心块分别对应钢条的三个折弯部位;

12、s2:当液压升降台下压时,利用压块、中部成型块和槽轮对钢条进行挤压,从而促使钢条折弯成型;

13、s3:通过控制组件向中部空心块和侧部空心块输送冷气,冷气经喷孔喷出,且从两个方向吹向钢条,对钢条的各个折弯部进行冷却。

14、优选的,该方法还包括以下步骤:

15、s4:冷气进入喷孔内部后推动滑块向外运动,进而通过导杆将贴合板推向钢条,使得贴合板与钢条接触;

16、s5:冷气经过通孔内部时吹动金属丝不断摆动,进而金属丝在钢条表面摩擦,将钢条表面的钢渣剥落。

17、本发明的有益效果如下:

18、1.本发明所述的一种铁路轨道弹条加工成型装置及成型方法,将加热后的钢条放置在中部成型块和一对槽轮的上侧,中部空心块和侧部空心块分别对应钢条的三个折弯部位,当液压升降台下压时,利用压块、中部成型块和槽轮对钢条进行挤压,从而促使钢条折弯成型(w形),然后通过控制组件向中部空心块和侧部空心块输送冷气,冷气经喷孔喷出,且从两个方向吹向钢条,对钢条的各个折弯部进行冷却,能够提高对钢条的冷却效果,使得钢条充分硬化,防止取出后回弹变形。

19、2.本发明所述的一种铁路轨道弹条加工成型装置及成型方法,当液压升降台下压时,通过连杆推动活塞向下运动,将气筒内部的冷气通过出气管推入中部空心块和侧部空心块内部,对钢条进行冷却,当液压升降台上升时,弹簧一拉动活塞向上复位,故而气筒内部产生负压,通过进气管将冷气重新吸入气筒内部,实现冷气输送的自动控制,进一步提高钢条加工成型的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!