一种铝棒自动切割系统的制作方法

本发明涉及铝棒切割,尤其是涉及一种铝棒自动切割系统。

背景技术:

1、铝液熔铸生产线上铝棒铸造后,为保证整根棒材内部成分均匀,需对每根铝棒掐头去尾锯切,在保证每根出厂的铝棒符合长度需求的同时,锯切面必须平整光滑、棒体干净整洁。铝棒锯切完毕后,需要对切割后的铝棒进行废棒、成品棒的鉴别,并分别收集。

2、现有技术中多使用人工铝材锯切机对铝棒进行锯切,此种方式下上棒、推棒、锯切、拨棒、收棒各需一名操作人员,人员劳动强度较大,切割效率、精度、安全性均较低。具体的,(1)为保障每根铝棒依次按需进入锯床,在锯切机前设置一个上料岗位,此岗位人员负责进料平台布棒并人工推动整体前移,依次将每根铝棒从进料平台推入锯床,工作劳动强度大,而且推棒过程中人员反应不及时难免出现手指被挤压现象,棒体下滑过程中容易出现直接顶住颈椎的现象,存在较大安全隐患;(2)人工手动压切锯片难免用力不均造成锯切面错峰台痕,切面不平整,不得不组织人员对每根铝棒的棒头棒尾进行二次打磨,导致锯切效率低下,锯切精度不高,增大了人员劳动强度,且容易损坏锯片,缩短了锯片的使用寿命,同时锯切过程中锯头采用循环水冷却容易导致棒体被二次污染,并且棒头棒尾及锯屑含水量大,时常发生锯屑或棒头棒尾回炉爆炸事故,存在重大安全隐患;(3)依靠人工对每根铝棒进行定尺锯切,人员劳动强度大,人工定尺误差大,导致整批棒材锯切误差大,无法满足长度需求,而且锯切过程中需多次复测棒体长度,定尺效率低下,降低了铝棒的切割效率,进一步增加了人员的劳动强度,更是存在重大安全隐患;(4)通过人工使用天车或叉车将切割后的铝棒二次转运到打捆台,收集效率低,人员劳动强度大,同时二次转运容易造成成捆铝棒内每根棒体错位,打捆后参差不齐,直接影响到产品的发货品质。

3、现有技术中虽然也有使用自动切割系统对铝棒进行切割的,但是现有铝棒自动切割系统功能不全,没有实现上料、输送、锯切、定尺、再生料收集、废棒成品棒收集的一体化,而且其中的输送装置运行速度不平稳,不利于铝棒的平稳切割,容易刮伤棒体,存在棒材滚落或夹手的风险,定尺装置大都结构复杂、制作及运行成本高、操作不便,铝棒收集装置结构较为复杂、运行成本较高、操作不便、容易刮伤铝棒棒体而影响成品棒质量。

4、可见,现有铝棒切割技术功能较少,没有实现上料、输送、锯切、定尺、再生料收集、废棒成品棒收集的一体化,切割效率、精度、安全性均较低,且人员劳动强度较大、运行成本高、操作不便。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种铝棒自动切割系统,能够在一个系统中集成上料、输送、锯切、定尺、再生料收集、废棒成品棒收集多种功能,提高铝棒的切割效率、精度与安全性,降低人员劳动强度。

2、本发明的技术方案为:

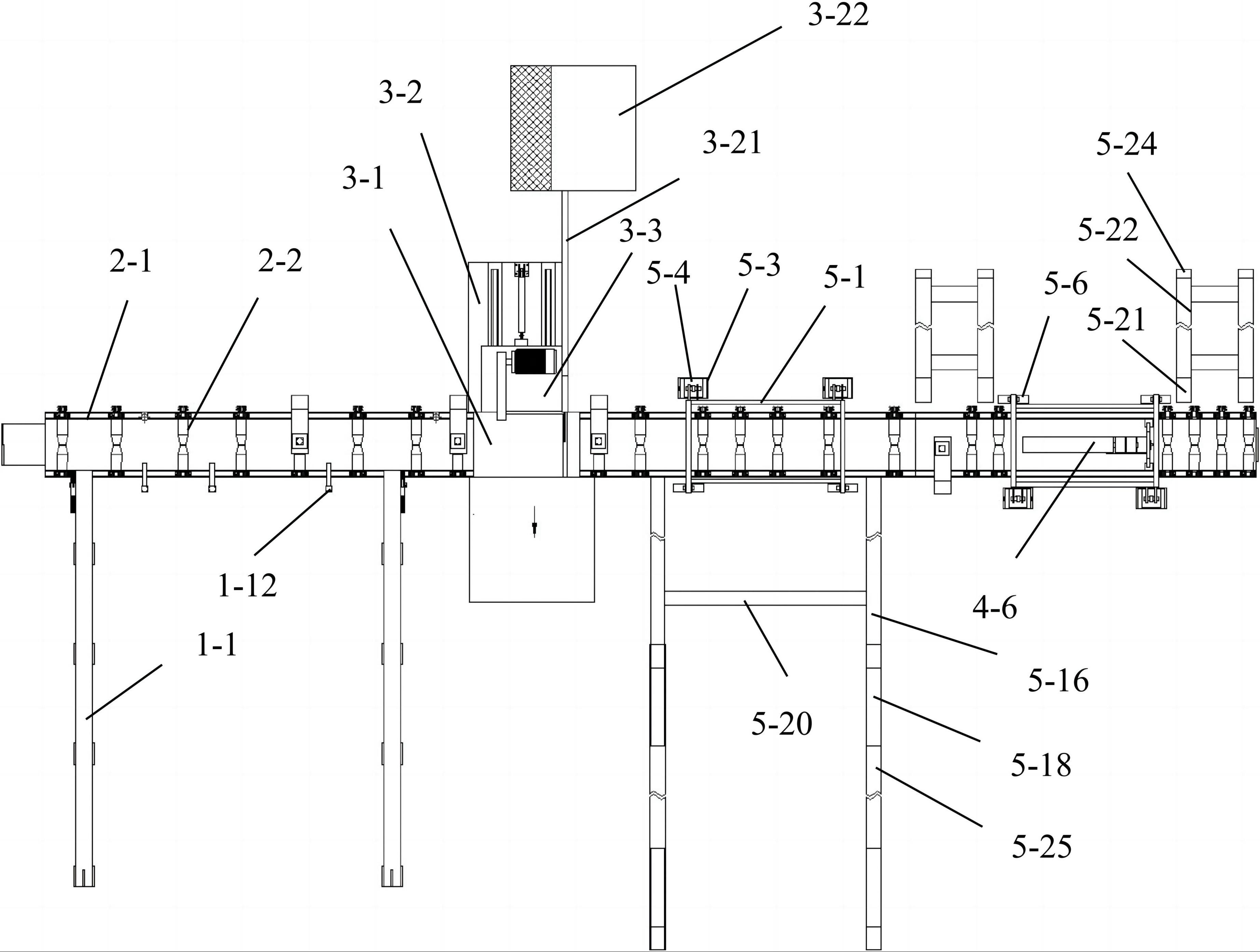

3、一种铝棒自动切割系统,包括控制器、铝棒输送系统、铝棒上料系统、铝棒锯切系统、铝棒定尺系统、铝棒收集系统;

4、所述铝棒输送系统包括从左至右依次设置的锯前输送段、锯中输送段、锯后输送段;

5、所述铝棒上料系统设置在所述锯前输送段且用于将待切割铝棒上料到所述锯前输送段;

6、所述铝棒锯切系统包括自动进给锯切装置、铝棒压紧装置、铝屑收集装置、棒头棒尾收集装置;所述自动进给锯切装置包括切割台3-1、自动进给锯切组件,所述切割台3-1设置在所述锯前输送段与所述锯中输送段之间,所述自动进给锯切组件设置在所述切割台3-1后方;所述自动进给锯切装置的左右两侧均至少设有一个铝棒压紧装置,所述铝棒压紧装置用于对铝棒输送系统上铝棒的对应侧从上至下进行压紧;所述铝屑收集装置设置在所述自动进给锯切装置后方,所述棒头棒尾收集装置设置在所述切割台3-1前方;

7、所述铝棒定尺系统设置在所述锯后输送段且用于对铝棒输送系统上铝棒进行定尺;

8、所述铝棒收集系统包括废棒收集装置、成品棒收集装置;所述废棒收集装置包括废棒倾翻台、废棒接料台,所述成品棒收集装置包括成品棒倾翻台、成品棒接料台,所述废棒倾翻台设置在所述锯中输送段,所述成品棒倾翻台设置在所述锯后输送段,所述废棒接料台设置在所述废棒倾翻台前方或后方,所述成品棒接料台设置在所述成品棒倾翻台前方或后方,所述废棒倾翻台用于将废棒倾翻入所述废棒接料台,所述成品棒倾翻台用于将成品棒倾翻入所述成品棒接料台;

9、所述控制器用于控制所述铝棒上料系统、铝棒输送系统、铝棒锯切系统、铝棒定尺系统、铝棒收集系统分别自动进行铝棒上料、输送、锯切、定尺、收集。

10、进一步的,所述铝棒输送系统中,每个输送段均为辊式输送系统,所述辊式输送系统包括矩形的框架2-1及设置在所述框架2-1上的多个托辊2-2。

11、进一步的,所述辊式输送系统为链传动辊式输送系统,所述辊式输送系统包括输送电机、至少一个链条自调整组件,所述托辊2-2通过轴承支承在所述框架2-1上方,所述输送电机的输出轴连接有主动链盘,所述主动链盘啮合连接有链条,所述链条内侧啮合连接有多个从动链盘和至少一个调整链盘2-15,多个从动链盘分别与所述多个托辊2-2的转轴一端固定连接,所述控制器与所述输送电机电连接;

12、所述链条自调整组件包括调整轴2-4、第一调整杆2-6、配重块2-7、第二调整杆2-8、调整块2-10、第一锁紧螺栓2-12、第二锁紧螺栓2-13、调整板2-14、调整滚轮2-16,所述调整轴2-4的一端与所述调整链盘2-15固定连接、另一端与所述调整滚轮2-16固定连接,所述第一调整杆2-6的一端与所述调整轴2-4的中部垂直固定连接、另一端与所述配重块2-7的一端固定连接,所述配重块2-7的另一端与所述第二调整杆2-8固定连接,所述调整块2-10设置在所述调整滚轮2-16上方且顶部固定在所述框架2-1的底部,所述调整块2-10的底部开设有门字型且水平的通槽2-11且在所述通槽2-11两侧均开设螺纹孔,所述第一锁紧螺栓2-12、第二锁紧螺栓2-13分别从所述调整块2-10的外部两侧穿入对应的螺纹孔后伸入所述通槽2-11内且相互之间留有间隙,所述调整板2-14的底部固定在所述调整滚轮2-16的外侧壁且上部位于所述间隙内。

13、进一步的,所述托辊2-2的中部沿周向开设有v型的调整槽2-3。

14、进一步的,所述配重块2-7的形状为圆柱状,所述第一调整杆2-6、第二调整杆2-8均为圆杆且均与所述配重块2-7共轴,所述调整轴2-4通过固定套2-5与所述第一调整杆2-6固定连接,所述固定套2-5为弧形柱面形状,所述固定套2-5共轴卡设在所述调整轴2-4的中部外壁且与所述调整轴2-4之间通过螺栓连接,所述第一调整杆2-6的一端与所述固定套2-5的外侧壁固定连接,所述配重块2-7的侧壁固定有把手2-9。

15、进一步的,所述铝棒上料系统包括接棒装置、两个止棒装置、至少两个上棒装置;

16、所述框架2-1包括依次连接的左支撑杆、前支撑杆2-1-1、右支撑杆、后支撑杆2-1-2,所述前支撑杆2-1-1、后支撑杆2-1-2间垂直设置多根加强杆2-1-3且底部均固定有多根支撑腿2-1-4;

17、所述接棒装置包括左右两根相互平行的接料杆1-1,所述接料杆1-1从前端到后端向下倾斜且底部固定有支撑架;所述接料杆1-1垂直于所述前支撑杆2-1-1且后端位于所述前支撑杆2-1-1上方;

18、所述止棒装置包括下止棒块1-5、上止棒块1-6、止棒固定块1-10、止棒固定螺栓1-11,两个下止棒块1-5分别固定在两根接料杆1-1后端左侧、右侧,所述下止棒块1-5的顶部从前到后均匀开设有下锯齿1-7,所述上止棒块1-6的底部从前到后均匀开设有上锯齿1-8,所述上止棒块1-6咬合连接在所述下止棒块1-5上,所述上止棒块1-6的后端顶部固定有止棒挡板1-9;所述止棒固定块1-10包括第一止棒固定板,所述第一止棒固定板的一端固定在对应上止棒块1-6的远离对应接料杆1-1的侧壁、另一端下方固定有第二止棒固定板,所述第二止棒固定板的底部固定有第三止棒固定板,所述第三止棒固定板伸到对应下止棒块1-5下方且开设有止棒螺纹孔,所述止棒固定螺栓1-11从下向上穿过所述止棒螺纹孔后抵靠在下止棒块1-5的底面;

19、所述上棒装置包括上棒气缸固定座1-13,所有上棒气缸固定座1-13在两根接料杆1-1的后端之间均匀分布且均在顶部铰接有上棒气缸1-12,所述上棒气缸1-12的上棒活塞杆1-14竖直朝上,所述上棒活塞杆1-14的顶部固定有第一铰接座1-15,所述上棒气缸1-12的后方设置有第二铰接座1-16,所述第一铰接座1-15、第二铰接座1-16之间铰接有倾倒板1-17;所述上棒气缸固定座1-13设置在所述框架2-1前侧下方且位置与一加强杆2-1-3对应,所述第二铰接座1-16固定在对应加强杆2-1-3的顶部;

20、所述控制器与所述上棒气缸1-12的电磁阀电连接。

21、进一步的,所述第一铰接座1-15、第二铰接座1-16的顶部均开设有第一水平通槽且在所述第一水平通槽的两侧壁均开设有第一销孔,所述倾倒板1-17有两块且在两端开设有第二销孔,两块倾倒板1-17相互平行且中部通过倾倒连接板1-18固定连接,两块倾倒板1-17的两端分别卡在所述第一铰接座1-15、第二铰接座1-16的两侧且分别与所述第一铰接座1-15、第二铰接座1-16通过第一上棒销轴1-19、第二上棒销轴1-20铰接;所述上棒气缸固定座1-13的顶部固定有竖直的铰接板1-22,所述上棒气缸1-12的底部固定有第三铰接座1-23,所述第三铰接座1-23的底部开设有第二水平通槽且在所述第二水平通槽的两侧壁均开设有第三销孔,所述铰接板1-22上开设有第四销孔,所述第三铰接座1-23卡在所述铰接板1-22的两侧且与所述铰接板1-22通过第三上棒销轴1-24铰接。

22、进一步的,所述切割台3-1从后端到前端向下倾斜且设有前后方向的锯缝3-13;所述自动进给锯切组件包括支撑台3-2、滑台3-3,所述支撑台3-2设置在所述切割台3-1后方且顶部左右对称设置有两条滑轨3-4,每条滑轨3-4上均滑动连接有两个滑块,所述滑台3-3固定在四个滑块的顶部;所述支撑台3-2的顶部在两条滑轨3-4之间固定有进给液压缸3-5,所述进给液压缸3-5的进给活塞杆3-6朝前设置且前端与所述滑台3-3的后侧连接;所述滑台3-3的顶部固定有切割电机3-7,所述切割电机3-7通过传动系统连接有旋转轴3-9,所述旋转轴3-9垂直于所述锯缝3-13且固定连接有圆形的锯片3-10,所述锯片3-10位于所述滑台3-3右侧且正对所述锯缝3-13;

23、所述铝棒压紧装置包括设置在所述支撑台3-2一侧的压紧支撑座3-14,所述压紧支撑座3-14的顶部前侧设置有压紧安装板3-15,所述压紧安装板3-15的顶部固定有压紧气缸3-16,所述压紧气缸3-16的压紧活塞杆3-17竖直向下穿过所述压紧安装板3-15后在底端固定有压紧板3-18;

24、所述铝屑收集装置设置在所述锯片3-10后方,所述棒头棒尾收集装置包括设置在所述切割台3-1前方的棒头棒尾收集箱3-25;

25、所述控制器与所述切割电机3-7、进给液压缸3-5的电磁阀、压紧气缸3-16的电磁阀电连接。

26、进一步的,所述滑台3-3的右侧固定有锯片防护罩3-20,所述锯片防护罩3-20在前方敞开且罩住所述锯片3-10的后半部分;所述铝屑收集装置包括铝屑收集管3-21,所述铝屑收集管3-21的前端与所述锯片防护罩3-20的底部后侧连通、后端连通有铝屑收集箱3-22,所述铝屑收集管3-21从前端到后端向下倾斜,所述铝屑收集箱3-22的顶部左侧开设有筛网安装孔,所述筛网安装孔内固定有筛网3-23,所述锯片防护罩3-20的内底部前侧设置有压缩空气喷嘴,所述压缩空气喷嘴的喷气方向朝后,所述压缩空气喷嘴连通有压缩空气气源。

27、进一步的,所述铝棒锯切系统包括锯片油冷系统,所述锯片油冷系统包括注油壶、微量润滑喷油系统、两个油气喷嘴,所述注油壶与所述微量润滑喷油系统连接,所述微量润滑喷油系统通过油气混合管与所述油气喷嘴连接,所述两个油气喷嘴固定在所述锯片防护罩3-20的前端顶部且朝向所述锯片3-10,所述油气混合管上设置有电磁脉冲阀,所述控制器与所述电磁脉冲阀电连接。

28、进一步的,所述铝棒定尺系统设置在所述锯后输送段的两相邻托辊2-2之间;所述铝棒定尺系统包括定尺底座4-1;所述定尺底座4-1的顶部固定有定尺液压缸4-2,所述定尺液压缸4-2的定尺活塞杆4-7竖直朝上且顶部铰接有竖直的定尺挡板4-3,所述定尺底座4-1的前侧、后侧对称设置有两条竖直的定尺升降导轨4-4,前侧定尺升降导轨4-4的前侧壁、后侧定尺升降导轨4-4的后侧壁分别与所述锯后输送段的框架2-1的前内侧壁、后内侧壁固定连接,所述定尺挡板4-3的前侧、后侧分别滑动设置在两条定尺升降导轨4-4内;所述定尺挡板4-3的左侧固定有轴线水平的半圆柱面状的定尺放置槽4-5,所述定尺放置槽4-5内设置有轴线水平的圆柱状的定尺砝码4-6,所述定尺砝码4-6的右端放置在所述定尺放置槽4-5内且与所述定尺放置槽4-5在周向通过多条钢带4-8固定、左端向左伸出所述定尺放置槽4-5,所述控制器与所述定尺液压缸4-2的电磁阀电连接。

29、进一步的,所述废棒倾翻台、成品棒倾翻台均包括矩形的倾翻托架5-1,所述倾翻托架5-1的前方或后方设置有至少一个倾翻组件、远离所述倾翻组件的一方左右对称设置有两个铰接组件,所述倾翻组件包括倾翻支座5-3、铰接在倾翻支座5-3顶部的倾翻气缸5-4,所述倾翻气缸5-4的倾翻活塞杆5-5竖直朝上且与所述倾翻托架5-1的对应侧铰接,所述铰接组件包括铰接支座5-6、固定在铰接支座5-6顶部的支撑块5-7,所述支撑块5-7的上部与所述倾翻托架5-1的对应侧铰接,所述倾翻托架5-1设置在对应输送段的框架2-1上方,所述倾翻组件设置在对应输送段的框架2-1前方或后方,所述铰接组件设置在对应输送段的框架2-1的远离所述倾翻组件的一方,所述废棒接料台、成品棒接料台分别设置在对应倾翻托架5-1的铰接组件所在的一方;所述控制器与所述倾翻气缸5-4的电磁阀电连接。

30、进一步的,所述倾翻支座5-3的顶部左右对称固定有两块竖直的第一倾翻铰接板5-8,所述倾翻气缸5-4的底部固定有倾翻底座5-9,所述倾翻底座5-9的底部左右对称固定有两块竖直的第二倾翻铰接板5-10,两块第二倾翻铰接板5-10位于两块第一倾翻铰接板5-8之间,两块第二倾翻铰接板5-10与两块第一倾翻铰接板5-8上均开设有轴线水平的销孔且通过第一倾翻销轴5-11铰接;

31、所述倾翻组件包括两块固定在所述倾翻托架5-1对应侧侧壁的相互平行且竖直的第三倾翻铰接板5-12,所述倾翻活塞杆5-5的上部位于两块第三倾翻铰接板5-12之间,所述倾翻活塞杆5-5与两块第三倾翻铰接板5-12上均开设有轴线水平的销孔且通过第二倾翻销轴5-13铰接,所述第二倾翻销轴5-13平行于所述第一倾翻销轴5-11;

32、所述铰接组件包括两块固定在所述倾翻托架5-1上的相互平行且竖直的第四倾翻铰接板5-14,所述支撑块5-7的上部位于两块第四倾翻铰接板5-14之间,所述支撑块5-7、两块第四倾翻铰接板5-14上均开设有轴线水平的销孔且通过第三倾翻销轴5-15铰接,所述第三倾翻销轴5-15平行于所述第一倾翻销轴5-11。

33、进一步的,所述废棒接料台包括废棒导棒轨架、废棒集料架;所述废棒导棒轨架包括左右对称设置的两根导棒杆5-16,所述导棒杆5-16的底部从首端至尾端依次固定有至少两根导棒支撑杆5-17,所述导棒杆5-16从首端到尾端向下倾斜,两根导棒杆5-16间通过导棒连接杆5-20固定连接;所述废棒集料架包括分别设置在两根导棒杆5-16尾端下方的两个集料底座5-25,所述集料底座5-25的顶部前后对称固定有两块直角梯形状的第一集料板5-18,首端第一集料板5-18的顶面高度小于或等于对应导棒杆5-16的尾端高度,两个第一集料板5-18与集料底座5-25间形成倒等腰梯形状的集料槽5-19,两集料底座5-25之间的地面上铺设有一层缓冲垫;

34、所述成品棒接料台包括左右对称设置的两成品棒导棒轨架、分别设置在两成品棒导棒轨架尾端的两成品棒集料架;所述成品棒导棒轨架包括左右对称设置的两块导棒板5-21,所述导棒板5-21从首端到尾端向下倾斜;所述成品棒集料架包括左右对称设置的两块水平的第二集料板5-22,两块导棒板5-21的尾端底部分别固定在对应两块第二集料板5-22的首端顶部,所述第二集料板5-22的底部从首端至尾端依次固定有至少两根集料支撑杆5-23,两块第二集料板5-22之间通过集料连接杆5-2连接,所述第二集料板5-22的尾端固定有竖直的集料挡板5-24,两成品棒集料架之间的地面上铺设有一层缓冲垫。

35、进一步的,所述锯中输送段的框架2-1的对应侧侧壁在每根导棒杆5-16的左右两侧均固定有竖直的第五倾翻铰接板,所述导棒杆5-16的首端、对应的两块第五倾翻铰接板上均开设有轴线水平的销孔且通过第四倾翻销轴铰接;所述锯后输送段的框架2-1的对应侧侧壁在每块导棒板5-21的首端一侧固定有两块竖直的第六倾翻铰接板,每块导棒板5-21的首端一侧侧壁中部固定有竖直的第七倾翻铰接板,所述第七倾翻铰接板位于对应的两块第六倾翻铰接板之间,所述第七倾翻铰接板、对应的两块第六倾翻铰接板上均开设有轴线水平的销孔且通过第五倾翻销轴铰接。

36、本发明的有益效果为:

37、(1)本发明通过设置控制器、铝棒输送系统并在铝棒输送系统的不同输送段设置铝棒上料系统、铝棒锯切系统、铝棒定尺系统、铝棒收集系统,能够在一个系统中集成上料、输送、锯切、定尺、再生料收集、废棒成品棒收集多种功能,提高铝棒的切割效率、精度与安全性,降低人员劳动强度。

38、(2)本发明通过在铝棒输送系统内设置控制器与链传动辊式输送系统的输送电机电连接,在链传动辊式输送系统的链条内侧啮合连接调整链盘、设置链条自调整组件并将其调整轴与调整链盘和调整滚轮连接,在调整轴中部垂直固定依次连接的第一调整杆、配重块、第二调整杆,在调整滚轮上方框架底部固定调整块、在调整块底部开设门字型水平通槽、在通槽两侧开设螺纹孔、将两锁紧螺栓分别从调整块外部两侧穿入对应的螺纹孔后伸入通槽内且相互之间留有间隙、在调整滚轮外侧壁固定调整板且使调整板的上部位于间隙内,能够通过控制器自动控制输送电机通过链传动带动托辊无惯性平行前移,实现棒体急停急行,降低员工劳动强度,同时通过配重块带动调整轴转动从而带动调整链盘和调整滚轮转动,调整滚轮转动带动挡板在两锁紧螺栓间运动,从而实现链条松紧度的自调整,能够提升托辊运行的平稳性,提高铝棒输送的平稳性,为铝棒切割提供稳定的环境,提升铝棒切割的精度与效率,避免了铝棒输送不平稳导致的棒体刮伤、棒材滚落或夹手的现象,而且通过调整两锁紧螺栓旋入通槽的长度来调整二者之间间隙的大小,从而设置链条松紧度调整的范围,使得链条松紧度调整更加灵活,从而更进一步提升铝棒输送的平稳性。本发明的结构简单,比传统的人工手推移床更轻便、效率更高、切面更平整。

39、(3)本发明通过在铝棒输送系统内托辊的中部沿周向开设v型的调整槽,能够确保铝棒在输送系统中始终自我调整,使得铝棒始终保持与自动切割锯片的90度垂直角,保障棒体锯切面垂直无斜度,提升铝棒切割的精度。

40、(4)本发明通过在铝棒上料系统内设置向后倾斜的两根接料杆形成接棒装置、在接棒装置两侧设置止棒装置,具体的,在接料杆后端外侧设置顶部开设下锯齿的下止棒块、在下止棒块顶部咬合连接底部开设上锯齿的上止棒块、在上止棒块后端顶部固定止棒挡板、在上止棒块侧壁固定止棒固定块并将止棒固定块的第三止棒固定板伸到下止棒块下方且安装止棒固定螺栓,同时在两根接料杆间设置至少两个在上棒气缸固定座顶部铰接上棒气缸、在上棒气缸的上棒活塞杆顶部固定第一铰接座与后方框架加强杆上第二铰接座间铰接倾倒板的上棒装置并将控制器与上棒气缸的电磁阀连接,第一,能够使用两根接料杆利用铝棒自重实现铝棒自动滚落前行,第二,能够通过调节止棒固定螺栓的松紧即上下方向的运动调整上下止棒块咬合连接的松紧程度,在调紧止棒固定螺栓时能够使得上下止棒块紧密结合以利用止棒挡板阻挡铝棒继续滚落,在调松止棒固定螺栓时可以调整上止棒块在下止棒块上的位置以满足不同规格铝棒的止棒需求,第三,能够通过控制器控制上棒气缸活塞杆升降带动倾倒板转动,当上棒活塞杆上升时顶起接棒装置后端、止棒挡板前端的铝棒且倾倒板形成从前至后向下倾斜的坡度,实现单根铝棒沿着倾倒板自动滚落到进料锯床平台,同时上棒活塞杆升到最高位,阻止了下根铝棒进入倾倒板,当上棒活塞杆下降时倾倒板连接气缸一端下降,下根铝棒自动滚落到止棒挡板前、倾倒板上方,依次往复运行能够实现满足铝棒锯切需求的每次单根铝棒进入进料锯切流程,第四,整个过程可以通过控制器定时控制实现全自动上料,也可以通过设置控制旋钮由一名员工通过操控旋钮实现自动上料,大大提高了铝棒上料的效率,降低了员工的劳动强度,且上料过程平稳,消除了传统人工推棒上料方式存在的推棒、棒体下滑不平稳导致员工手指被挤压或颈椎被顶住等安全隐患,提升了铝棒上料的安全性,第五,结构简单,操作方便,制造与运行成本都较低。

41、(5)本发明通过在铝棒锯切系统内切割台后方支撑台顶部设置两条滑轨、在两条滑轨内滑块顶部固定滑台、将滑台与后方进给液压缸的进给活塞杆连接、在滑台顶部设置切割电机、将切割电机通过传动系统连接旋转轴、旋转轴连接圆形的锯片、将锯片设置在滑台一侧且正对切割台上的锯缝形成自动进给锯切装置,同时在自动进给锯切装置的左右侧设包括压紧气缸、压紧气缸的压紧活塞杆底端固定压紧板的铝棒压紧装置,且将控制器与切割电机、进给液压缸及压紧气缸的电磁阀电连接,并设置铝屑收集装置与棒头棒尾收集装置,能够通过控制器控制进给活塞杆伸出或缩回来实现锯片的自动平稳进给,通过控制器控制切割电机带动旋转轴旋转实现锯片的自动平稳旋转切割,通过控制器控制压紧活塞杆伸出或缩回来实现压紧板对铝棒的自动平稳压紧以防止锯切过程中棒体滑动滚落,实现铝棒的高效、平稳、精确自动切割,使锯切面平整光滑,无需二次打磨,降低了人员劳动强度,且不易损坏锯片,延长了锯片的使用寿命,还能够实现铝屑、棒头棒尾等再生料自动收集,节约资源。

42、(6)本发明通过在铝棒锯切系统内滑台右侧固定前方敞开且罩住锯片后半部分的锯片防护罩、在锯片防护罩底部后侧连通从前到后向下倾斜的铝屑收集管、在铝屑收集管后端连通铝屑收集箱、在铝屑收集箱顶部左侧固定筛网形成铝屑收集装置,同时在锯片防护罩内底部前侧设置喷气方向朝后的压缩空气喷嘴,能够利用锯片高速旋转工作产生的高速璇流通过铝屑收集管将铝屑气体混合体卷送到铝屑收集箱,且气流通过铝屑收集箱上方筛网排出,铝屑滞留箱体,实现气体与铝屑的自动分离,从而实现铝屑的高效、自动收集。

43、(7)本发明通过在铝棒锯切系统内设置包括注油壶、微量润滑喷油系统、两个油气喷嘴的锯片油冷系统,并将两个油气喷嘴固定在锯片防护罩前端顶部且朝向锯片,将油气混合管的电磁脉冲阀与控制器电连接,能够实现脉冲式定时喷油以对锯片进行自动、定时、快速润滑与冷却,安全、高效,延长了锯片的使用寿命,避免了棒体污染和棒头棒尾、铝屑含水,解决了现有循环水冷却方式存在的棒体二次污染导致棒头棒尾及锯屑含水量大而时常发生棒头棒尾或锯屑回炉爆炸事故以及导致地面积水造成地面卫生难以保持及人员摔伤的技术问题,提升了铝棒再生料后续回收加工的安全性。

44、(8)本发明通过在铝棒定尺系统内定尺液压缸的定尺活塞杆顶部铰接定尺挡板、将定尺挡板滑动设置在两侧的定尺升降导轨内、在定尺挡板左侧固定的定尺放置槽内设定尺砝码并将控制器与定尺液压缸的电磁阀电连接,能够通过控制器控制定尺液压缸活塞杆伸出或缩回来控制定尺挡板沿两个定尺升降导轨向上或向下滑动以带动定尺砝码上升或下降,实现对待切割铝棒的远程、快速、自动、精确定尺,提升了定尺精度与定尺效率,从而提升了铝棒切割的精度与效率,降低了人员劳动强度,提升了铝棒定尺的安全性与稳定性,且结构简单、制作成本低,可根据需求更换不同尺寸的定尺砝码,实现对不同规格及不同长度要求的铝棒的定尺,灵活性及适应性较高。

45、(9)本发明通过在铝棒收集系统内设置包括废棒倾翻台、废棒接料台的废棒收集装置及包括成品棒倾翻台、成品棒接料台的成品棒收集装置,并将各倾翻台设置为在倾翻托架一侧铰接倾翻气缸形成倾翻组件、另一侧铰接支撑块形成铰接组件,同时将控制器与各倾翻气缸的电磁阀电连接,能够通过控制器控制倾翻活塞杆向上伸出或向下缩回来控制对应的倾翻托架上升或下降,实现对废棒、成品棒的远程、自动、平稳倾翻与收集,提高切割后铝棒的收集效率,降低人员劳动强度,且结构简单、操作方便、运行成本低,不会刮伤成品棒棒体,能够保证终端成品棒质量。

46、(10)本发明通过在铝棒收集系统内将倾翻组件中倾翻底座与倾翻气缸底部铰接、倾翻活塞杆上部与倾翻托架对应侧铰接并将铰接组件中支撑块底部与铰接支座固定连接、支撑块顶部与倾翻托架对应侧铰接,能够确保倾翻气缸沿着倾翻方向伸缩自如,提升铝棒倾翻过程的平稳性,进一步将废棒接料台的导棒杆及成品棒接料台的导棒板分别与对应输送段的框架铰接,能够缓冲铝棒接料、收集过程中对接料台的冲击,防止棒体倾翻震动对锯床造成拉扯损坏,延长锯床及接料台的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!