一种钢制卡箍装配设备的制作方法

本发明涉及卡箍装配,具体为一种钢制卡箍装配设备。

背景技术:

1、钢制卡箍简称刚卡,是主要来用于连接带沟槽的管件、阀门或管路配件等,在装配件的快接头之间起紧箍连接作用。刚卡包括两个半环和螺栓组件,在入库前或出厂装车前,需要将两个半环和螺栓组件装配为一个整体套件,防止零部件缺失或掉落。

2、现有技术中,刚卡在装配时,首先通过供料单元分别将半环、螺栓和螺母组件输送至装配工位上,工作人员手动将两个半环进行扣合对齐,并将其放置到专用的固定夹具上,工作人员再通过电动扳手从而通过螺栓、螺母对两个半环进行固定,完成对刚卡的装配,该过程中,人工手动进行辅助操作的方式影响刚卡的生产效率,因此,如何对刚卡零部件的自动装配是当前亟需研究的方向。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种钢制卡箍装配设备,该设备能够自动对卡箍组件进行分类供料、对位并装配组装,自动化程度高,可有效降低人工劳动强度,同时提高了卡箍装配效率,使用方便。

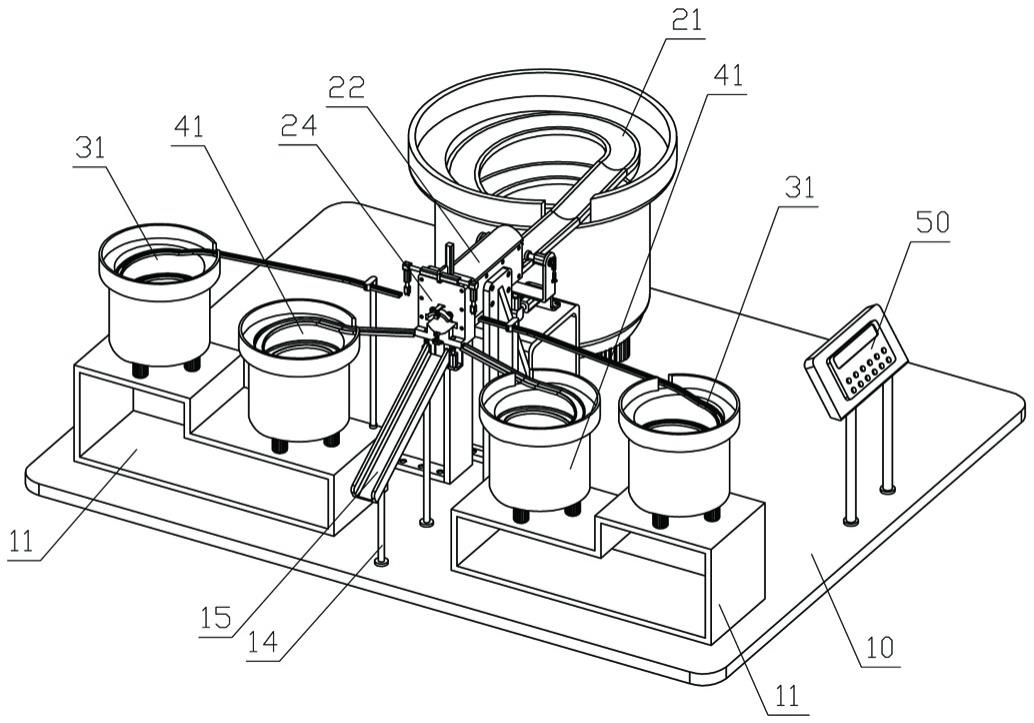

2、为实现上述目的,本发明提供如下技术方案:一种钢制卡箍装配设备,包括装配底座以及设置在装配底座上的卡箍供给机构、螺栓供给机构和螺母供给机构;

3、所述装配底座上设置两个梯形台、两个三角架和一个安装架;

4、所述卡箍输送机构包括卡箍输送组件和卡箍换向组件,卡箍输送组件包括卡箍供料震动盘和卡箍输送仓,卡箍输送仓位于两个三脚架之间,卡箍输送仓内设有与卡箍供料震动盘的供料口位置相对应的卡箍送料平台,卡箍输送仓远离卡箍供料振动盘的一端设置装配板;卡箍换向组件设置在安装架上,且位于卡箍送料仓与卡箍供料震动盘之间,用于将相邻的两个卡箍中的其中一个的开口朝向翻转180°后扣在另一个卡箍上;

5、所述螺栓供给机构包括两套螺栓供料震动盘和一套螺栓取放组件,两套螺栓供料震动盘分别位于两个梯形台上,螺栓取放组件安装在装配板的顶端,螺栓取放组件用于将两套螺栓供料震动盘供给的螺栓取下后放置在对扣后的两个卡箍的法兰孔内;

6、所述螺母供给机构包括两套螺母供料震动盘和一套螺母升顶组件,两套螺母供料震动盘分别位于两个梯形台上,螺母升顶组件安装在装配板的下端,螺母升顶组件用于将两套螺母供料震动盘供给的螺母与装入卡箍法兰孔内的螺栓对接。

7、进一步地,所述卡箍输送仓内设置上限位板和下限位板,上限位板和下限位板之间围成卡箍法兰的滑行通道,卡箍输送仓的顶板内壁和卡箍送料平台的上端面均设置弧形槽。

8、进一步地,所述卡箍换向组件包括安装座一、电动推杆一、连接座一、电动推杆二、u形座、电动推杆三和夹头,安装座一与安装架固定连接,电动推杆一位于安装座一与连接座一之间,电动推杆一水平布置,电动推杆二位于连接座一和u形座之间,电动推杆二竖向布置,u形座的两个竖直部内分别通过轴承转动连接有一根转轴,电动推杆三为两个,分别固定在转轴的内端,夹头为两个,分别固定在电动推杆三的伸缩端,两个夹头分别位于卡箍供料震动盘的供料口的两侧,夹头为锥台状;u形座的竖直部的外侧设置电动推杆四,电动推杆四的伸缩端设置驱动齿板,转轴的外端同轴固定有与驱动齿板啮合的齿轮。

9、进一步地,所述夹头为柱状机构,夹头的内端面沿周向均布多个法兰定位槽,法兰定位槽均位于夹头内端面所在圆的直径上。

10、进一步地,所述装配板靠近卡箍输送仓的一侧设置滑槽,滑槽内设置弧形压片,所述装配板的顶端设置电动推杆五,所述电动推杆五的伸缩端伸入滑槽内后与弧形压片固定连接;装配板内设置与卡箍相适配的通过孔,通过孔位于滑槽的下方;装配板远离卡箍输送仓的一侧设置t形凸板,t形凸板的水平板上设置相连通的螺母进入孔和圆孔,螺母进入孔沿水平方向延伸,螺母进入孔的位置与螺母供料震动盘的出料口相对应,圆孔沿竖直方向延伸,螺母进入孔和圆孔为对称布置的两组。

11、进一步的,所述装配板远离卡箍输送仓的一侧还设置两套限位组件,两套限位组件分别位于通过孔的上下两侧,限位组件包括固定座、伸缩柱、弹簧和斜形限位座,固定座与装配板固定连接,伸缩柱的一端与固定座相连,斜形限位座固定在伸缩柱的另一端,弹簧位于固定座与斜形限位座之间。

12、进一步地,所述螺栓取放组件包括安装座二、电动推杆六、连接座二、电动推杆七和旋转夹爪,安装座二固定连接在装配板的顶部,安装座二的左右两侧分别设置有一根电动推杆六,电动推杆六沿水平布置,连接座二与电动推杆六的伸缩端相连,电动推杆七固定在连接座二的下表面,电动推杆七沿竖向布置,旋转夹爪固定在电动推杆七的伸缩端,旋转夹爪用于将螺栓供料震动盘出料口的螺栓夹持并放入卡箍的法兰孔内。

13、进一步地,所述螺母升顶组件为两套,均包括安装座三和固定在安装座三上的电动推杆八,安装座三与装配板的下端固定连接,电动推杆八固定在安装座三上,电动推杆八的伸缩端设置电磁环,电动推杆八的伸缩杆的外壁设置退料凸条,退料凸条的上端和下端均为弧形,伸缩杆和电磁环由圆孔内进入将待装配螺栓顶起时,退料凸条将后方的螺母向外推。

14、进一步的,所述装配底座上设置两个支撑杆,两个支撑杆之间固定连接有溜槽板,溜槽板位于装配板的一侧,对装配后的卡箍落料进行导向。

15、与现有技术相比,本发明的有益效果是:

16、本发明公开的钢制卡箍装配设备,能够对卡箍半环自动翻转与对扣,同时可对螺栓组件自动装配,极大的提升了卡箍预组装的效率。

技术特征:

1.一种钢制卡箍装配设备,其特征在于:包括装配底座以及设置在装配底座上的卡箍供给机构、螺栓供给机构和螺母供给机构;

2.根据权利要求1所述的一种钢制卡箍装配设备,其特征在于:所述卡箍输送仓内设置上限位板和下限位板,上限位板和下限位板之间围成卡箍法兰的滑行通道,卡箍输送仓的顶板内壁和卡箍送料平台的上端面均设置弧形槽。

3.根据权利要求1所述的一种钢制卡箍装配设备,其特征在于:所述卡箍换向组件包括安装座一、电动推杆一、连接座一、电动推杆二、u形座、电动推杆三和夹头,安装座一与安装架固定连接,电动推杆一位于安装座一与连接座一之间,电动推杆一水平布置,电动推杆二位于连接座一和u形座之间,电动推杆二竖向布置,u形座的两个竖直部内分别通过轴承转动连接有一根转轴,电动推杆三为两个,分别固定在转轴的内端,夹头为两个,分别固定在电动推杆三的伸缩端,两个夹头分别位于卡箍供料震动盘的供料口的两侧;u形座的竖直部的外侧设置电动推杆四,电动推杆四的伸缩端设置驱动齿板,转轴的外端同轴固定有与驱动齿板啮合的齿轮。

4.根据权利要求3所述的一种钢制卡箍装配设备,其特征在于:所述夹头为柱状机构,夹头的内端面沿周向均布多个法兰定位槽,法兰定位槽均位于夹头内端面所在圆的直径上。

5.根据权利要求1所述的一种钢制卡箍装配设备,其特征在于:所述装配板靠近卡箍输送仓的一侧设置滑槽,滑槽内设置弧形压片,所述装配板的顶端设置电动推杆五,所述电动推杆五的伸缩端伸入滑槽内后与弧形压片固定连接;装配板内设置与卡箍相适配的通过孔,通过孔位于滑槽的下方;装配板远离卡箍输送仓的一侧设置t形凸板,t形凸板的水平板上设置相连通的螺母进入孔和圆孔,螺母进入孔沿水平方向延伸,螺母进入孔的位置与螺母供料震动盘的出料口相对应,圆孔沿竖直方向延伸,螺母进入孔和圆孔为对称布置的两组。

6.根据权利要求5所述的一种钢制卡箍装配设备,其特征在于:所述装配板远离卡箍输送仓的一侧还设置两套限位组件,两套限位组件分别位于通过孔的上下两侧,限位组件包括固定座、伸缩柱、弹簧和斜形限位座,固定座与装配板固定连接,伸缩柱的一端与固定座相连,斜形限位座固定在伸缩柱的另一端,弹簧位于固定座与斜形限位座之间。

7.根据权利要求1所述的一种钢制卡箍装配设备,其特征在于:所述螺栓取放组件包括安装座二、电动推杆六、连接座二、电动推杆七和旋转夹爪,安装座二固定连接在装配板的顶部,安装座二的左右两侧分别设置有一根电动推杆六,电动推杆六沿水平布置,连接座二与电动推杆六的伸缩端相连,电动推杆七固定在连接座二的下表面,电动推杆七沿竖向布置,旋转夹爪固定在电动推杆七的伸缩端,旋转夹爪用于将螺栓供料震动盘出料口的螺栓夹持并放入卡箍的法兰孔内。

8.根据权利要求1所述的一种钢制卡箍装配设备,其特征在于:所述螺母升顶组件为两套,均包括安装座三和固定在安装座三上的电动推杆八,安装座三与装配板的下端固定连接,电动推杆八固定在安装座三上,电动推杆八的伸缩端设置电磁环,电动推杆八的伸缩杆的外壁设置退料凸条,退料凸条的上端和下端均为弧形,伸缩杆和电磁环由圆孔内进入将待装配螺栓顶起时,退料凸条将后方的螺母向外推。

9.根据权利要求1-8任一项所述的一种钢制卡箍装配设备,其特征在于:所述装配底座上设置两个支撑杆,两个支撑杆之间固定连接有溜槽板,溜槽板位于装配板的一侧。

技术总结

本发明涉及卡箍装配技术领域,具体为一种钢制卡箍装配设备,该设备包括装配底座、卡箍供给机构、螺栓供给机构和螺母供给机构;卡箍输送机构包括卡箍换向组件,卡箍换向组件用于将相邻的两个卡箍中的其中一个的开口朝向翻转180°后扣在另一个卡箍上;螺栓供给机构包括螺栓取放组件,螺栓取放组件用于将两套螺栓供料震动盘供给的螺栓取下后放置在对扣后的两个卡箍的法兰孔内;螺母供给机构包括螺母升顶组件,螺母升顶组件用于将两套螺母供料震动盘供给的螺母与装入卡箍法兰孔内的螺栓对接。本发明可自动对卡箍进行分类供料、对位并装配组装,装置自动化程度高,降低人工劳动强度的同时有效提高卡箍装配效率,使用方便。

技术研发人员:马永才

受保护的技术使用者:山东明峰消防科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!