一种折弯机油缸缸孔止口深度的加工工艺的制作方法

本发明涉及缸孔止口深度加工,具体为一种折弯机油缸缸孔止口深度的加工工艺。

背景技术:

1、公开(公告)号cn106346310b涉及的中国专利公开了一种缸体缸孔止口深度加工控制系统和方法,该系统包括:检测装置,用于检测当前工件缸体顶面位置和上一工件缸孔止口深度;计算装置,用于根据所检测的当前工件缸体顶面位置和上一工件缸孔止口深度及缸体顶面位置理论值和缸孔止口深度理论值,计算当前工件缸体顶面位置偏差值和上一工件缸孔止口深度偏差值,再结合理论伺服位置计算得到当前伺服位置;以及控制装置,控制执行机构位于所述当前伺服位置,以对缸体缸孔进行加工。

2、上述专利还存在以下缺陷;

3、通过理论伺服位置上考虑所计算的上一工件缸孔止口深度偏差值和当前工件缸体顶面位置偏差值,得到当前工件的伺服位置,而部分缸体的缸孔直径由于开孔过程有零件的偏差,导致计算的上一工件缸孔止口深度偏差值和当前工件缸体顶面位置偏差值得到的当前工件的伺服位置有偏差,则止口加工随着不断的加工,则偏差量不断累积,则止口加工慢慢偏差数据增加。

技术实现思路

1、本发明的目的在于提供一种折弯机油缸缸孔止口深度的加工工艺,通过针对每个缸孔进行单独测量,消除上一件工件造成的影响,降低偏差量堆积量,解决了上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种折弯机油缸缸孔止口深度的加工工艺,包括以下步骤:

3、s1:折弯机油缸通过螺栓固定在工作台上;

4、s2:水平调整组件和高度调整组件启动,镗头组件中心朝向折弯机油缸的缸孔内,用于初步定位;

5、s3:气泵启动通过气管向密封套内充入气体,则推动水平通气管和竖直通气管向外移动伸入缸孔内,同时第一测量头和第二测量头向两侧相反移动;

6、s4:第一测量头和第二测量头水平向外伸长直至与缸孔内壁接触,记录第一测量头和第二测量头之间的间距,利用高度调整组件驱动第一测量头和第二测量头上升或下降,从而找出第一测量头和第二测量头两端最大的距离,确定缸孔的直径位置,通过不断驱动水平调整组件移动,第一测量头和第二测量头向外伸长的长度相同后,直径中点位置与镗头组件的轴线重合,实现缸孔中心定位;

7、s5:气泵通过气管向密封套抽气,第一测量头和第二测量头锁入镗头组件内,动力电机启动驱动镗头组件旋转,推动油缸推动镗头组件朝向缸孔方向移动,从而旋转的镗头组件在缸孔上加工出止口。

8、优选的,工作台上设置有水平调整组件和气动组件,水平调整组件上安装有高度调整组件,高度调整组件上设置动力组件以及镗头组件,镗头组件内的伸缩测量组件与气动组件通过旋转密封组件连接;

9、其中,折弯机油缸侧放在工作台上,折弯机油缸的缸孔轴线处于水平的位置,缸孔朝向镗头组件。

10、优选的,所述水平调整组件包括减速电机、电机架、支撑板、丝杆和滑杆,减速电机设置在电机架上,电机架和支撑板固定于工作台的工作区域上,丝杆和滑杆的一端均插入支撑板的轴承中,丝杆和滑杆的另一端分别与减速电机和电机架连接。

11、优选的,所述气动组件包括气泵和气管,气泵的底座安装在工作台的工作区域上,气泵的两个管口均通过抱箍与气管连接。

12、优选的,所述高度调整组件包括滑座、第一套环、第二套环、气缸和气缸杆,滑座的底面上设置有对称的第一套环和第二套环,第一套环内周面的螺纹部与丝杆啮合,第二套环内周面的光滑部套在滑杆上;

13、所述气缸通过螺栓固定在滑座上,气缸杆的一端与气缸的活塞杆连接。

14、优选的,所述动力组件包括动力电机、电机座、推动油缸和伸缩杆,电机座的底面通过伸缩杆与滑座的顶面连接,电机座的底面还与气缸杆的杆头连接;

15、动力电机安装在电机座的滑轨上,推动油缸设置在电机座上,推动油缸的油缸杆与动力电机连接。

16、优选的,所述镗头组件包括镗头刀体、第一镗头刀头、第二镗头刀头和镗头轴体,镗头轴体的一端与镗头刀体一端连接,第一镗头刀头和第二镗头刀头交错对称设置在镗头刀体的另一端端面上;

17、所述第一镗头刀头和第二镗头刀头之间的镗头刀体上设置有条形槽,条形槽连通的通气孔贯穿镗头轴体。

18、优选的,所述伸缩测量组件包括水平通气管、竖直通气管、第一测量头和第二测量头,水平通气管和竖直通气管连通形成“t”型,竖直通气管插入通气孔内,第一测量头和第二测量头分别插入第一测量头和第二测量头内。

19、优选的,所述旋转密封组件包括密封套、限位杆、连接杆,密封套的外壁通过限位杆固定在电机座上,密封套套在动力电机的轴与镗头轴体上,气管与密封套内腔连通,用于镗头轴体和动力电机的轴在转动时密封;限位杆置于密封套内,连接动力电机的轴与镗头轴体的端面。

20、与现有技术相比,本发明的有益效果是:

21、本发明通过气泵工作产生的气体经过气管通入密封套内,竖直通气管向外移动,第一测量头和第二测量头插入缸孔内,两侧的第一测量头和第二测量头向两侧扩展,抵在缸孔内壁上,在气缸驱动第一测量头和第二测量头上下移动,实时测量出缸孔的最大距离后停止,第一测量头和第二测量头水平移动,第一测量头和第二测量头伸出的距离长度相同,则确定出缸孔的中点位置,第一测量头和第二测量头收缩至条形槽内,第一镗头刀头和第二镗头刀头旋转,在推动油缸的压力下,第一镗头刀头和第二镗头刀头转动在缸孔上加工出止口,针对每个缸孔进行单独测量,消除上一件工件造成的影响,降低偏差量堆积量。

技术特征:

1.一种折弯机油缸缸孔止口深度的加工工艺,其特征在于,包括以下步骤:

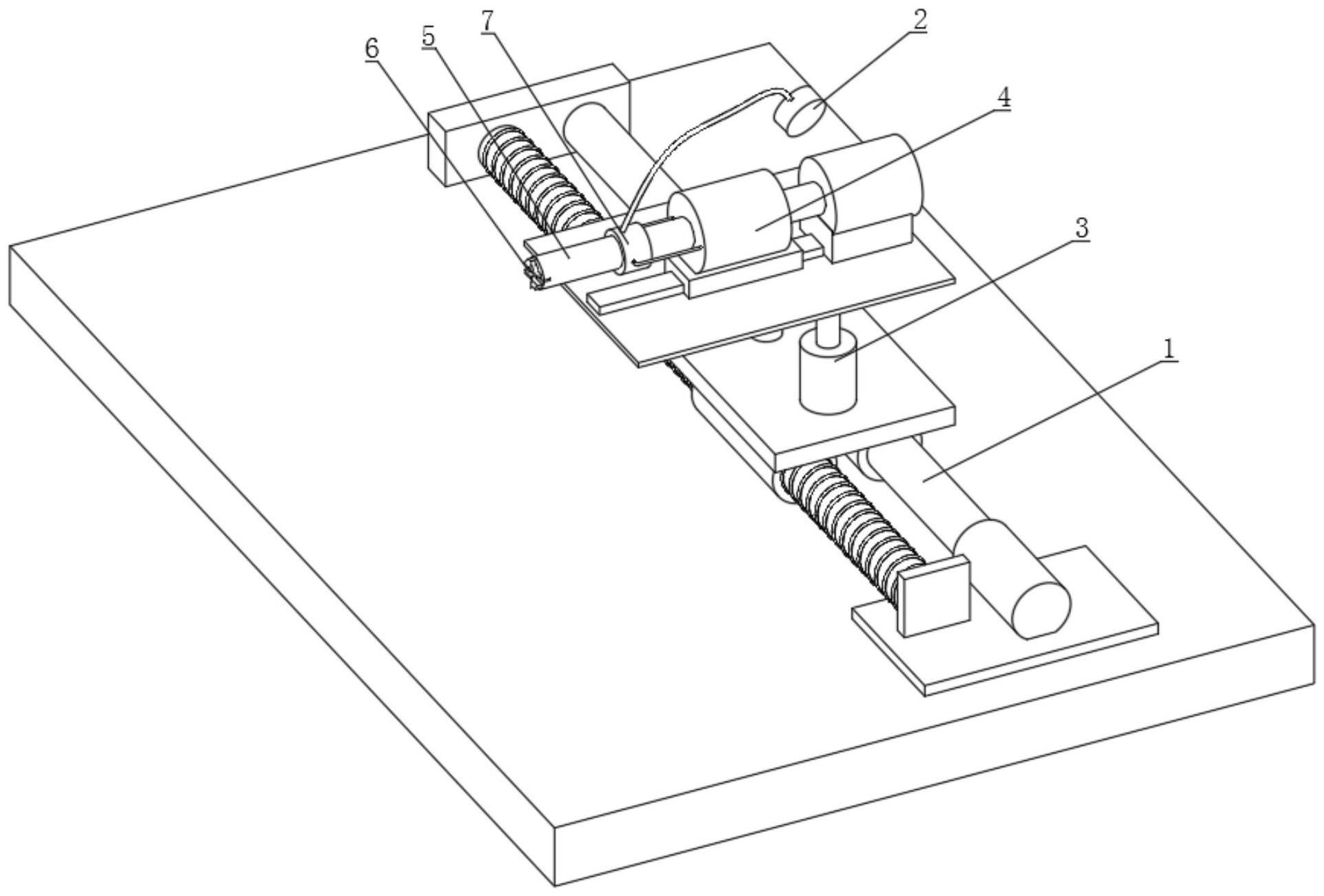

2.根据权利要求1所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:针对s1中,工作台上设置有水平调整组件(1)和气动组件(2),水平调整组件(1)上安装有高度调整组件(3),高度调整组件(3)上设置动力组件(4)以及镗头组件(5),镗头组件(5)内的伸缩测量组件(6)与气动组件(2)通过旋转密封组件(7)连接;

3.根据权利要求2所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述水平调整组件(1)包括减速电机(11)、电机架(12)、支撑板(13)、丝杆(14)和滑杆(15),减速电机(11)设置在电机架(12)上,电机架(12)和支撑板(13)固定于工作台的工作区域上,丝杆(14)和滑杆(15)的一端均插入支撑板(13)的轴承中,丝杆(14)和滑杆(15)的另一端分别与减速电机(11)和电机架(12)连接。

4.根据权利要求3所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述气动组件(2)包括气泵(21)和气管(22),气泵(21)的底座安装在工作台的工作区域上,气泵(21)的两个管口均通过抱箍与气管(22)连接。

5.根据权利要求4所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述高度调整组件(3)包括滑座(31)、第一套环(32)、第二套环(33)、气缸(34)和气缸杆(35),滑座(31)的底面上设置有对称的第一套环(32)和第二套环(33),第一套环(32)内周面的螺纹部与丝杆(14)啮合,第二套环(33)内周面的光滑部套在滑杆(15)上;

6.根据权利要求5所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述动力组件(4)包括动力电机(41)、电机座(42)、推动油缸(43)和伸缩杆(44),电机座(42)的底面通过伸缩杆(44)与滑座(31)的顶面连接,电机座(42)的底面还与气缸杆(35)的杆头连接;

7.根据权利要求6所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述镗头组件(5)包括镗头刀体(51)、第一镗头刀头(52)、第二镗头刀头(53)和镗头轴体(54),镗头轴体(54)的一端与镗头刀体(51)一端连接,第一镗头刀头(52)和第二镗头刀头(53)交错对称设置在镗头刀体(51)的另一端端面上;

8.根据权利要求7所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述伸缩测量组件(6)包括水平通气管(61)、竖直通气管(62)、第一测量头(63)和第二测量头(64),水平通气管(61)和竖直通气管(62)连通形成“t”型,竖直通气管(62)插入通气孔内,第一测量头(63)和第二测量头(64)分别插入第一测量头(63)和第二测量头(64)内。

9.根据权利要求8所述的一种折弯机油缸缸孔止口深度的加工工艺,其特征在于:所述旋转密封组件(7)包括密封套(71)、限位杆(72)、连接杆(73),密封套(71)的外壁通过限位杆(72)固定在电机座(42)上,密封套(71)套在动力电机(41)的轴与镗头轴体(54)上,气管(22)与密封套(71)内腔连通,用于镗头轴体(54)和动力电机(41)的轴在转动时密封;限位杆(72)置于密封套(71)内,连接动力电机(41)的轴与镗头轴体(54)的端面。

技术总结

本发明公开了一种折弯机油缸缸孔止口深度的加工工艺,属于缸孔止口深度加工技术领域。本发明通过气泵工作产生的气体经过气管通入密封套内,竖直通气管向外移动,第一测量头和第二测量头插入缸孔内,两侧的第一测量头和第二测量头向两侧扩展,抵在缸孔内壁上,在气缸驱动第一测量头和第二测量头上下移动,实时测量出缸孔的最大距离后停止,第一测量头和第二测量头水平移动,第一测量头和第二测量头伸出的距离长度相同,则确定出缸孔的中点位置,第一测量头和第二测量头收缩至条形槽内,第一镗头刀头和第二镗头刀头旋转,在推动油缸的压力下,第一镗头刀头和第二镗头刀头转动在缸孔上加工出止口。

技术研发人员:刘品华

受保护的技术使用者:马鞍山市裕华机械制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!