3104铝合金热轧板坯的热轧方法与流程

本发明涉及铝合金热轧,尤其涉及一种3104铝合金热轧板坯的热轧方法。

背景技术:

1、罐身用3104铝合金是制备减薄拉伸两片罐(俗称易拉罐)的主要材料,其主要加工过程包括熔铸、均匀化热处理、热粗轧、连轧式热精轧、冷轧。其中,通常均匀化热处理的温度普遍在550℃以上,以580-600℃居多;若高温开轧(550℃以上)会带来材料表面氧化现象严重,从而产生表面质量问题。

2、现有技术中热粗轧的开轧温度则一般在500℃左右,故在均匀化热处理完成后,还需要一段时间将铸锭降温至500℃才能进行热轧。降温至500℃才能开始热轧以避免高温开轧(550℃以上)所带来的材料表面氧化现象严重而产生表面质量问题。

3、然而,该种热处理方式容易导致热处理生产周期较长,从而影响铝合金轧板的生产效率,同时也增加了铝合金轧板的生产成本。

4、以上也就是说,现有技术中3104铝合金热轧板坯的热轧方法存在热处理生产周期较长,且生产成本较高的问题。

技术实现思路

1、本发明为解决上述技术问题提供一种3104铝合金热轧板坯的热轧方法,解决了热处理生产周期较长,且生产成本较高的问题。

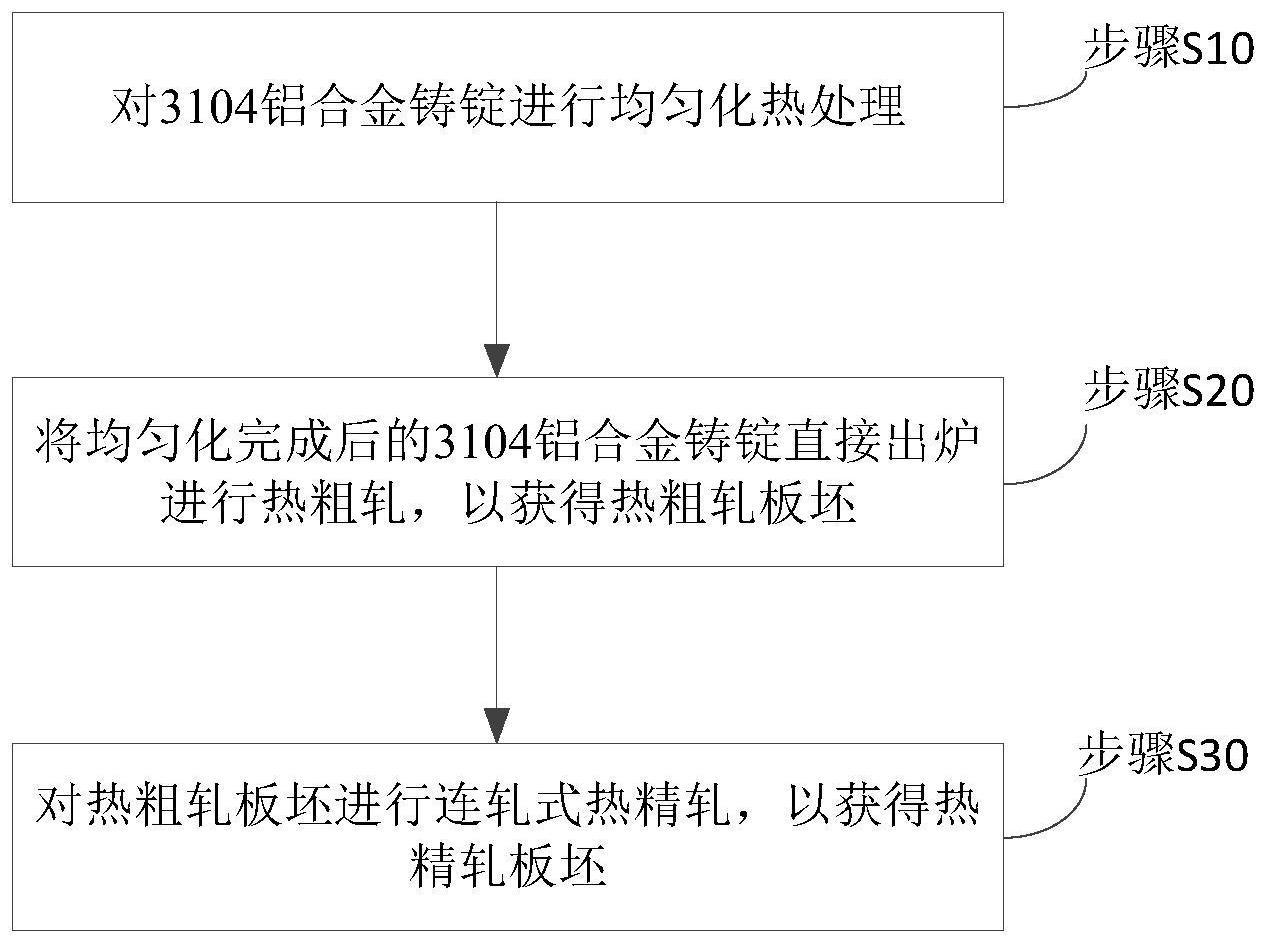

2、本发明提供一种3104铝合金热轧板坯的热轧方法,包括:

3、步骤s10,对3104铝合金铸锭进行均匀化热处理;

4、步骤s20,将均匀化完成后的3104铝合金铸锭直接出炉进行热粗轧,以获得热粗轧板坯;

5、步骤s30,对热粗轧板坯进行连轧式热精轧,以获得热精轧板坯;

6、其中,在步骤s20中,热粗轧共计m个道次,其中在前m-n个道次中,每道次压下率为d1,在后n个道次中,每道次压下率d2,且d1大于d2,通过调整粗轧道次分配以及每道次的压下率以破坏并清除热粗轧板坯的表面氧化皮。通过该步骤,

7、在一个实施方式中,在步骤s20中,压下率d1的取值范围为25%≤d1≤35%,压下率d2的取值范围为10%≤d2≤15%。在该步骤中,按照上述方式调整每道次的压下率配合合适的粗轧道次分配,以破坏并清除热粗轧板坯的表面氧化皮。这样避免了高温开轧所带来的材料表面氧化现象严重而产生表面质量问题。在热粗轧时使得3104铝合金铸锭能够高温开轧,无需像现有技术那样必须将温度降低至500℃左右进行开轧,从而缩短了热处理的生产周期,进而提高了生产效率,降低了3104铝合金轧板的生产成本。

8、在一个实施方式中,在步骤s20中,m的取值范围为:13≤m≤15,n的取值为4。

9、在该步骤中,按照上述方式调整粗轧道次分配配合合适的压下率,以破坏并清除热粗轧板坯的表面氧化皮。这样避免了高温开轧所带来的材料表面氧化现象严重而产生表面质量问题。在热粗轧时使得3104铝合金铸锭能够高温开轧,无需像现有技术那样必须将温度降低至500℃左右进行开轧,从而缩短了热处理的生产周期,进而提高了生产效率,降低了3104铝合金轧板的生产成本。

10、在一个实施方式中,在后n个道次中,增加热轧乳液喷淋的流量,通过压下量控制变形热量产生,同时通过热轧乳液的流量控制热粗轧板坯的温度。

11、在一个实施方式中,热粗轧板坯的温度为t,温度t的取值范围为:430℃≤t≤460℃。

12、在一个实施方式中,在步骤s20中,热粗轧板坯厚度为k1,厚度k1的取值范围为:20mm≤k1≤25mm。

13、在一个实施方式中,在步骤s10中,均匀化热处理中3104铝合金铸锭的保温温度为580℃至600℃,保温时间为6h至12h。

14、在一个实施方式中,在步骤s20中,热粗轧板坯热轧前的起始温度为580℃至600℃。

15、在一个实施方式中,在步骤s30中,连轧式热精轧中的最后一个道次的压下率d3的取值范围为:40%≤d3≤50%,且热精轧终轧温度为330℃-360℃。

16、在一个实施方式中,在步骤s30中,热精轧板坯厚度为k2,厚度k2的取值范围为:2mm≤k2≤2.5mm。

17、与现有技术相比,本发明的有益效果为:通过调整粗轧道次分配以及每道次的压下率以破坏并清除热粗轧板坯的表面氧化皮。这样避免了高温开轧所带来的材料表面氧化现象严重而产生表面质量缺陷的问题。在热粗轧时使得3104铝合金铸锭能够高温开轧,无需像现有技术那样必须将温度降低至500℃左右进行开轧,从而缩短了热处理的生产周期,进而提高了生产效率,降低了3104铝合金轧板的生产成本。

技术特征:

1.一种3104铝合金热轧板坯的热轧方法,其特征在于,包括:

2.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s20中,压下率d1的取值范围为25%≤d1≤35%,压下率d2的取值范围为10%≤d2≤15%。

3.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s20中,所述m的取值范围为:13≤m≤15,所述n的取值为4。

4.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在后n个道次中,增加热轧乳液喷淋的流量,通过压下量控制变形热量产生,同时通过所述热轧乳液的流量控制所述热粗轧板坯的温度。

5.根据权利要求4所述的3104铝合金热轧板坯的热轧方法,其特征在于,所述热粗轧板坯的温度为t,所述温度t的取值范围为:430℃≤t≤460℃。

6.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s20中,所述热粗轧板坯厚度为k1,所述厚度k1的取值范围为:20mm≤k1≤25mm。

7.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s10中,均匀化热处理中所述3104铝合金铸锭的保温温度为580℃至600℃,保温时间为6h至12h。

8.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s20中,所述热粗轧板坯热轧前的起始温度为580℃至600℃。

9.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s30中,连轧式热精轧中的最后一个道次的压下率d3的取值范围为:40%≤d3≤50%,且热精轧终轧温度为330℃-360℃。

10.根据权利要求1所述的3104铝合金热轧板坯的热轧方法,其特征在于,在所述步骤s30中,所述热精轧板坯厚度为k2,所述厚度k2的取值范围为:2mm≤k2≤2.5mm。

技术总结

本发明提供了一种3104铝合金热轧板坯的热轧方法,包括:步骤S10,对3104铝合金铸锭进行均匀化热处理;步骤S20,将均匀化完成后的所述3104铝合金铸锭直接出炉进行热粗轧,以获得热粗轧板坯;步骤S30,对所述热粗轧板坯进行连轧式热精轧,以获得热精轧板坯;其中,在所述步骤S20中,热粗轧共计m个道次,其中在前m‑n个道次中,每道次压下率为D1,在后n个道次中,每道次压下率D2,且D1大于D2,通过调整粗轧道次分配每道次的压下率以破坏并清除所述热粗轧板坯的表面氧化皮。本申请中避免了高温开轧所带来的材料表面氧化现象严重而产生表面质量缺陷的问题。使得3104铝合金铸锭能够高温开轧,从而缩短了热处理的生产周期,进而提高了生产效率。

技术研发人员:刘伦友,杨阳,谢松良,黄伟亮,张义,何劼

受保护的技术使用者:中铝西南铝板带有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!