一种萤石球生产中成型装置以及成型方法与流程

本发明涉及萤石加工,具体为一种萤石球生产中成型装置以及成型方法。

背景技术:

1、萤石又称氟石、氟石粉、萤石粉。是一种矿物,等轴晶系,其主要成分是氟化钙,在工业上,萤石在冶炼的作用主要是助熔和排渣,在原有性质不变的情况下反映时间越长越好,萤石球的效果是绝对没有原矿好的,但是萤石球在质量及价格上占绝对优势,目前萤石球的发展形势也是一片大好;

2、萤石粉压球是在萤石粉内加入一定比例的的粘结剂经压球、烘干定型,萤石球可替代高品位的萤石矿,具有品位均匀、粒度容易控制的优点,目前通常采用两个相邻开设有压孔的轴棍对其进行挤压成型,该种成型方式会产生较多的成型的废料,如肥料长时间未处理容易凝固自成型,降低萤石粉的使用效率的降低。

技术实现思路

1、本发明的目的在于提供一种萤石球生产中成型装置以及成型方法,以解决上述背景技术中提出在常用的萤石球加工成型过程中,由于挤压孔的问题。

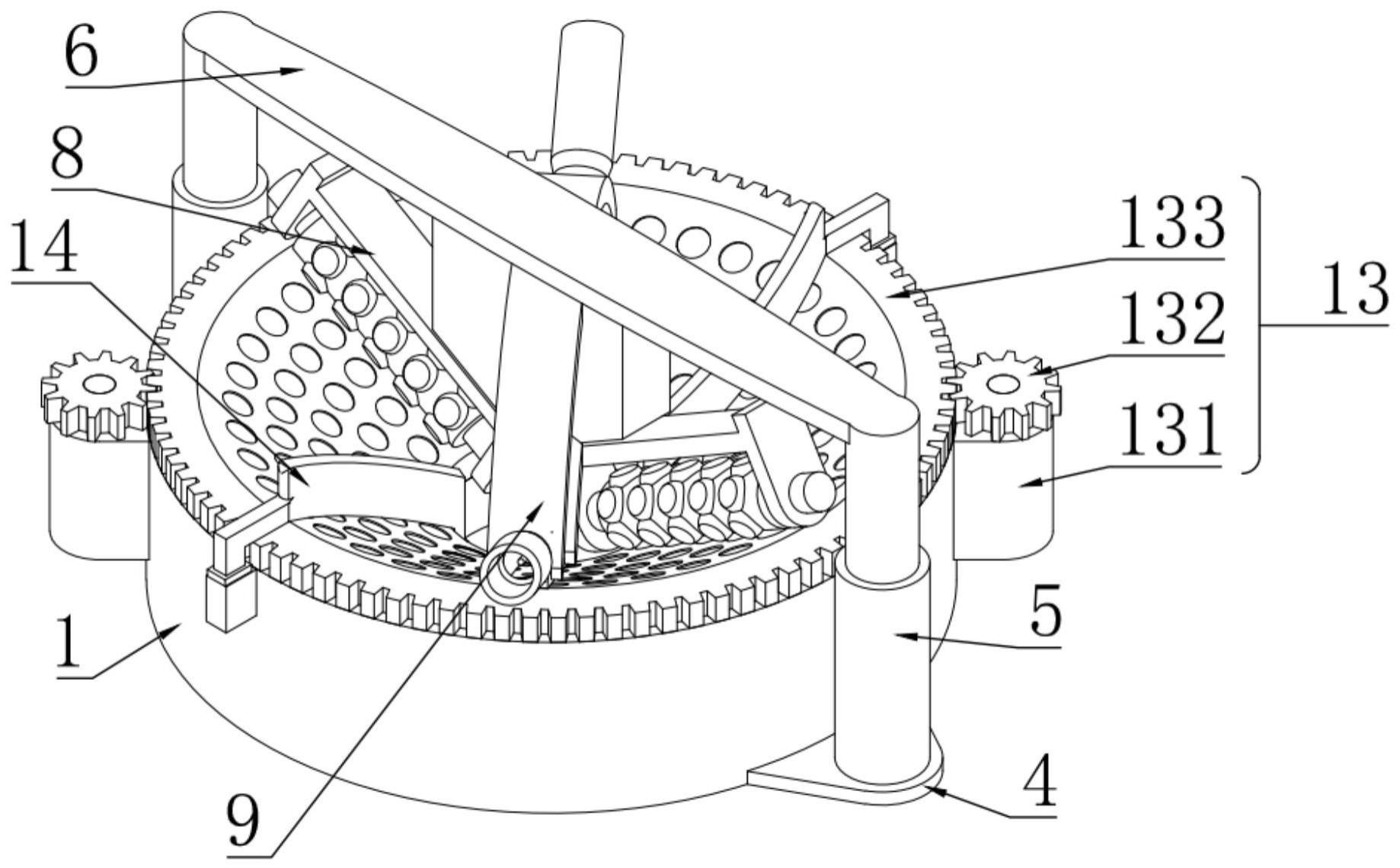

2、为实现上述目的,本发明提供如下技术方案:一种萤石球生产中成型装置,包括:基座、耳板、电动推杆、主梁、连接块、挤压装置、上料装置、承载板,挤压孔、挤压块、动力装置、出料装置,所述基座截面呈柱状结构,且沿轴线开设有出料孔,所述基座的顶面以轴线为中心呈内陷状,沿基座的顶面轴线方向开设有环槽,所述耳板的数量为两个,两个所述耳板对称设置在基座环形外壁的底端,所述电动推杆的数量为两个,两个所述电动推杆的底端分别设置在两个所述耳板上,所述主梁的两端分别设置在两个所述电动推杆的顶端,所述连接块设置在主梁底面的中心位置,所述挤压装置设置在连接块的底面,所述上料装置的数量为两组,两组所述上料装置分别设置在连接块的对立面上,且旋转角为180°,所述承载板呈漏斗状,且所述承载板的底面与基座的顶面相贴合,所述挤压孔的数量为若干,若干所述挤压孔沿垂直于承载板顶面的方向开设在承载板的顶面,所述挤压块的数量与挤压孔相匹配,所述挤压块活动设置在挤压孔内,所述动力装置设置在基座的侧壁上,所述出料装置设置在基座上。

3、优选的,所述主梁呈橄榄型板状结构。

4、优选的,所述挤压块的可位移距离与挤压孔的深度相匹配,并限制在挤压孔的深度内。

5、优选的,所述挤压装置包括:主支架、副支架、主挤压辊、挤压凸起、副挤压辊、第一支撑凸起,所述主支架呈v型板状结构,且主支架的夹角端呈圆角状,并设置在连接块的底端,所述副支架的数量为两个,所述副支架镜像设置在主支架的两侧,且呈l型结构,所述副支架的长端设置在主支架的侧壁上,所述主挤压辊的数量为两个,两个所述主挤压辊转动设置在副支架短端和主支架之间,所述主挤压辊的外壁与承载板相贴合,所述挤压凸起的数量为若干,若干所述挤压凸起阵列分布在主挤压辊的外壁上,所述副挤压辊转动设置在环槽内,且与主挤压辊位于同一竖直平面上,与承载板的底面相贴合,所述第一支撑凸起的数量为若干,若干所述第一支撑凸起阵列分布在副挤压辊的外壁上,。

6、优选的,所述挤压块的顶面呈内凹型结构,所述挤压凸起的外壁面同样呈内凹型结构,且两个内凹型结构均为二分之一球形结构。

7、优选的,所述上料装置包括:连接臂、进料管、辅助管、金属棒、震动电机,所述连接臂的顶端设置在连接块的侧壁上,所述进料管设置在连接臂的底端,所述进料管的底面呈敞开式,并抵接在承载板的顶面,所述辅助管为管状结构,且其一端与进料管相连接,所述金属棒呈t型结构,且其长端沿进料管轴线方向设置在进料管的内腔,所述金属棒的短端延伸出进料管的外壁,所述震动电机设置在进料管的外壁,并与金属棒的短端进行连接。

8、优选的,所述动力装置包括:动力电机、动力齿轮、动力环,所述动力电机的数量为两个,且对称设置在基座的外壁上,所述动力齿轮的数量与动力电机相匹配,并设置在两个动力电机的输出端上,所述动力环设置在承载板外壁的顶端,且动力环的外壁开设有与动力齿轮相匹配的齿槽。

9、优选的,所述出料装置包括:插块、出料挡板、插杆、出料辊、第二支撑凸起、限位板,所述插块的数量为两个,一个插块设置在基座的外壁上,另一个插块设置在出料孔的内壁上,所述出料挡板呈弧形板,且出料挡板的底端贴合承载板的顶面,所述插杆的数量为两个,两个所述插杆分别设置在出料挡板的两端,并插接于两个插块的内部,所述出料辊转动设置在环槽内,且与承载板的底面相贴合,所述第二支撑凸起的数量为若干,若干所述第二支撑凸起阵列分布在出料辊的外壁上,所述限位板的数量为两个,两个所述限位板分别设置在插杆的外壁上。

10、优选的,所述第二支撑凸起的凸起高度大于第一支撑凸起的凸起高度。

11、本发明的有益效果在于:

12、1、本发明通过对称设置两组主挤压辊和副挤压辊在转动的承载盘上进行成型作业,可提高成型的效率;

13、2、本发明通过上料装置可对挤压孔逐个进行进料,可避免由于在成型过程中产生过多的肥料,提高成型的利用率。

技术特征:

1.一种萤石球生产中成型装置,其特征在于,包括:

2.根据权利要求1所述的一种萤石球生产中成型装置,其特征在于:所述主梁(6)呈橄榄型板状结构。

3.根据权利要求2所述的一种萤石球生产中成型装置,其特征在于:所述挤压块(12)的可位移距离与挤压孔(11)的深度相匹配,并限制在挤压孔(11)的深度内。

4.根据权利要求3所述的一种萤石球生产中成型装置,其特征在于,所述挤压装置(8)包括:

5.根据权利要求4所述的一种萤石球生产中成型装置,其特征在于:所述挤压块(12)的顶面呈内凹型结构,所述挤压凸起(84)的外壁面同样呈内凹型结构,且两个内凹型结构均为二分之一球形结构。

6.根据权利要求5所述的一种萤石球生产中成型装置,其特征在于,所述上料装置(9)包括:

7.根据权利要求6所述的一种萤石球生产中成型装置,其特征在于,所述动力装置(13)包括:

8.根据权利要求7所述的一种萤石球生产中成型装置,其特征在于,所述出料装置(14)包括:

9.根据权利要求8所述的一种萤石球生产中成型装置,其特征在于:所述第二支撑凸起(145)的凸起高度大于第一支撑凸起(86)的凸起高度。

10.根据权利要求9所述的一种萤石球生产中成型装置的成型方法,其特征在于:包括以下步骤:

技术总结

本发明涉及萤石加工技术领域,具体为一种萤石球生产中成型装置以及成型方法,所述基座开设有出料孔,沿基座的顶面轴线方向开设有环槽,两个所述耳板对称设置在基座环形外壁的底端,两个所述电动推杆的底端分别设置在两个所述耳板上,所述主梁的两端分别设置在两个所述电动推杆的顶端,所述连接块设置在主梁底面的中心位置,所述挤压装置设置在连接块的底面,两组所述上料装置分别设置在连接块的对立面上。本发明通过对称设置两组主挤压辊和副挤压辊在转动的承载盘上进行成型作业,可提高成型的效率;通过上料装置可对挤压孔逐个进行进料,可避免由于在成型过程中产生过多的肥料,提高成型的利用率。

技术研发人员:刘红,田科,周爱

受保护的技术使用者:江苏众康环保科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!