一种有缝钢管焊渣余料清理设备的制作方法

本发明涉及金属工件加工,具体涉及一种有缝钢管焊渣余料清理设备。

背景技术:

1、焊接是有缝钢管生产的必要加工工序。其加工工艺一般为将钢板逐步弯曲成管状结构,然后在两端叠合位置使用激光焊进行焊缝,焊接后还需要对内外侧的焊料进行切削,而切削余料需要进行清理。

2、外侧的切削余料便于清理,由于钢管具有很长的空心区域,钢管内侧的切削余料不好取出。现有的内部焊渣清理装置在对焊渣清理时,通常采用倒渣装置,该结构不便于操作,工作效率也较低;部分焊接余料存在粘连结构,较为顽固,从而使得焊渣不易从管道内壁脱离,使得清理效果也不尽人意,如果通过锤子等工具,对焊渣进行往复敲击,将其敲落,会使钢管局部变形。现有的加工方式无法满足加工需要。

3、因此,发明一种有缝钢管焊渣余料清理设备来解决上述问题很有必要。

技术实现思路

1、本发明的目的是提供一种有缝钢管焊渣余料清理设备,通过防跑偏输送机传输钢管本体,并与拦截缓冲部配合推动钢管本体内部的芯材,使芯材与钢管本体分离,多个步进给料机构对钢管本体实现间歇性步进运动,利用定位部配合限位阻挡部将多个钢管本体对齐,然后对齐后的钢管本体送至按压机构正下方压紧,配合皮带输送机的传动钢管本体使钢管本体滚动,使驱动电机、高压水泵和高压气泵同步启动,依次进行钢管本体内部芯材清理排出、管件进一步清理并干燥和局部打磨清理,以解决技术中的上述不足之处。

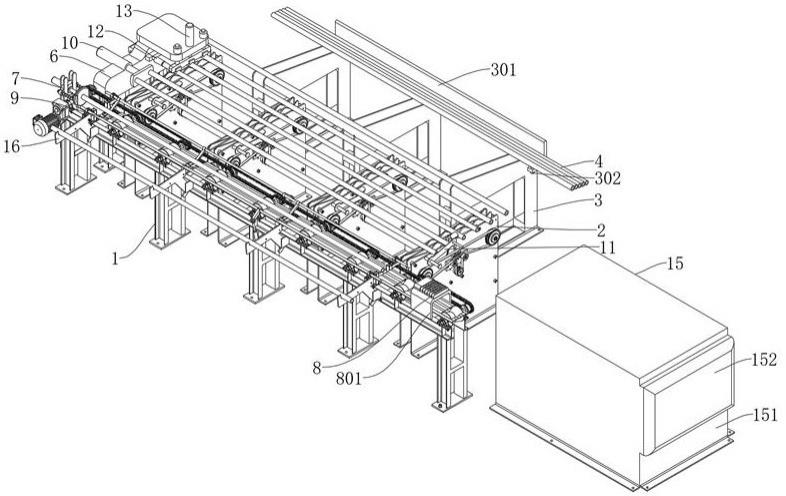

2、为了实现上述目的,本发明提供如下技术方案:一种有缝钢管焊渣余料清理设备,包括防跑偏输送机、并联给料机和收纳架,且防跑偏输送机、并联给料机和收纳架平行分布,所述防跑偏输送机和收纳架分别布设于并联给料机的左右两侧,并联给料机用于将钢管本体从防跑偏输送机上传输至收纳架上,所述并联给料机由多个步进给料机构组成,并联给料机的端部设有清理架,所述清理架顶部固定连接有安装板,清理设备还包括:

3、拦截缓冲部,位于防跑偏输送机的一端,用于对钢管本体进行拦截和传输缓冲,拦截缓冲部上设置有第一气缸,且第一气缸在钢管本体撞击时其输出端伸出对钢管本体内部的芯材推动,使芯材与钢管本体分离;

4、检测部,位于防跑偏输送机的顶部一侧,用于对传输通过的钢管本体裂纹探伤以及焊缝质量检测;

5、送料部,根据检测部的检测结果将钢管本体向两侧进行分选下料;

6、定位部,位于安装板上且位于靠近防跑偏输送机的一侧,且配合限位阻挡部将多个钢管本体对齐后进行送料;

7、限位阻挡部,设置于每个步进给料机构的一侧顶部位置处,用于对钢管本体的端部对齐以及实现加工长度的适应性调节;

8、清理部,位于安装板上,且清理部用于依次对钢管本体进行高压水喷射、高压气流喷射以及端部清理操作,所述清理部顶部还设有按压机构,用于在钢管本体清理时的稳定按压;

9、传动部,所述传动部由提升机构和皮带输送机组成,且提升机构固定在并联给料机的主机架上,所述提升机构的输出端传动连接皮带输送机,所述皮带输送机与按压机构配合用于传动钢管本体并配合清理部使钢管本体滚动;

10、芯材收纳部,用于收纳钢管本体内芯材,并对清理部喷出的水进行阻挡。

11、作为本发明的优选方案,所述拦截缓冲部还包括安装套板,所述第一气缸设置于安装套板轴心处,所述安装套板两侧均一体设置有耳板,且耳板上贯穿并滑动连接有滑杆,所述滑杆一端设置有弧形套板,两侧的弧形套板之间转动连接有缓冲板,所述滑杆外侧且位于弧形套板与安装套板之间套接有缓冲弹簧,所述缓冲板轴心处开设有与第一气缸输出端匹配的通孔;

12、防跑偏输送机端部固定连接有延伸架,且延伸架顶端开设有十字通槽,所述十字通槽内部固定连接有第一液压缸,且第一液压缸输出端与安装套板传动连接,所述安装套板与十字通槽滑动连接;

13、所述滑杆端部外侧设有外螺纹,且滑杆的外螺纹处螺纹连接有螺母,所述滑杆与弧形套板的连接处固定连接有卡块,且弧形套板上开设有与卡块匹配的卡槽,所述滑杆与弧形套板之间通过螺丝可拆卸连接。

14、作为本发明的优选方案,所述限位阻挡部包括开设在步进给料机构外侧壁上的弧形槽口,所述弧形槽口内部滑动连接有弧形移动块,所述弧形移动块一侧一体设置有限位杆,所述弧形槽口内部设置有弧形弹簧,且弧形弹簧两端分别与弧形移动块和弧形槽口底端固定连接,所述步进给料机构的外侧壁上转动连接有第一调节丝杆,所述第一调节丝杆与弧形槽口的轨迹圆心点位置共线设置,所述第一调节丝杆外侧螺纹连接有阻挡板,所述限位杆贯穿阻挡板并与贯穿孔滑动连接;

15、所述步进给料机构的外侧壁上贴合并滑动连接有滑块,所述滑块顶端一体设置有压板,所述压板与阻挡板抵接设置,所述步进给料机构的外侧壁上固定连接有安装座,且安装座上转动连接有第二调节丝杆,所述滑块底端开设有螺纹孔,且第二调节丝杆与螺纹孔螺纹连接。

16、作为本发明的优选方案,所述送料部包括两个轴杆,且两个轴杆分别位于防跑偏输送机顶部两侧,且轴杆通过架板和轴承架高并与架板转动连接,靠近并联给料机一侧的所述轴杆上固定连接有多个第一送料板,另一个所述轴杆上固定连接有多个第二送料板,且多个第一送料板与多个第二送料板交错分布,所述防跑偏输送机远离并联给料机的一侧设有暂放架,且第一送料板用于将合格钢管本体送至并联给料机上,第二送料板用于将不合格钢管本体送至暂放架上,两个所述轴杆上还固定连接有拐板,所述防跑偏输送机底部支撑架的两侧上分别通过延伸板铰接有第一电动推杆和第二电动推杆,所述第一电动推杆和第二电动推杆分别与两个拐板底端铰接设置。

17、作为本发明的优选方案,所述清理部包括l形抽拉板,l形抽拉板贯穿安装板且与贯穿孔滑动连接,所述安装板侧面固定连接有第二液压缸,所述第二液压缸输出端与l形抽拉板端部传动连接;

18、所述l形抽拉板内部从左到右呈线性阵列分布有第一槽孔、第二槽孔和第三槽孔,所述第一槽孔与第二槽孔之间的距离和第二槽孔与第三槽孔之间的距离均等于并联给料机上传输的相邻两个钢管本体之间的距离;

19、所述第一槽孔端部转动连接有高压水喷嘴,所述第二槽孔端部转动连接有高压气喷嘴,所述第三槽孔内部安装有驱动电机,且驱动电机输出轴传动连接有打磨刷,所述第一槽孔远离高压水喷嘴的一端通过管道连接有高压水泵,所述第二槽孔远离高压气喷嘴的一端通过管道连接有高压气泵。

20、作为本发明的优选方案,所述按压机构包括按压块,所述按压块底部设有三个对应第一槽孔、第二槽孔和第三槽孔轴心位置的弧形固定头,且弧形固定头两侧均转动连接有滚筒,所述步进给料机构的侧板顶部开设有若干均匀分布的弧形凹槽,且弧形凹槽两侧均转动连接有滚珠,且滚珠与滚筒配合使用;

21、安装板顶部固定连接有横梁,且横梁顶部贯穿有第三液压缸,所述第三液压缸输出端与按压块传动连接,所述按压块顶部两侧均固定连接有稳定支撑杆,且稳定支撑杆贯穿横梁并与贯穿孔滑动连接。

22、作为本发明的优选方案,所述定位部由第二气缸和推板组成,所述第二气缸与安装板固定连接,所述第二气缸与安装板固定连接;

23、所述推板侧面与阻挡板平行分布,所述推板外壁套接有缓冲垫,且缓冲垫由橡胶材料制成。

24、作为本发明的优选方案,第一气缸和第二气缸的连接端均设有气动机构,用于给第一气缸和第二气缸供气从而提供动能,同样的,第一液压缸、第二液压缸和第三液压缸的连接端均设有液压机构,用于给第一液压缸、第二液压缸和第三液压缸供油从而提供动能。

25、作为本发明的优选方案,所述步进给料机构靠近防跑偏输送机的一端顶部设有过渡部,且过渡部上表面倾斜设置;

26、所述收纳架上表面倾斜设置,且收纳架靠近步进给料机构的一端与步进给料机构运动轨迹的最顶端齐平;

27、所述收纳架远离步进给料机构的一侧铰接有闭合挡板,且闭合挡板与收纳架通过销轴插接固定。

28、作为本发明的优选方案,所述芯材收纳部包括遮挡框,所述遮挡框靠近并联给料机的一侧设置有开口,且开口与钢管本体内芯材排出方向相对应;

29、所述遮挡框远离开口的一端设有电磁铁;

30、所述遮挡框底端可拆卸安装有收纳推车。

31、作为本发明的优选方案,所述检测部包括匚形扫描架,所述匚形扫描架内部设有摄像头矩阵和涡流探伤传感器,匚形扫描架上还设有单片机,所述单片机的输入端设有a/d转换器,所述单片机的输出端设有d/a转换器,所述摄像头矩阵和涡流探伤传感器均与a/d转换器电性连接,所述第一电动推杆和第二电动推杆均与d/a转换器电性连接;

32、其中涡流探伤传感器用于钢管本体的裂纹探伤,摄像头矩阵用于拍摄钢管本体焊缝区域图像,并以矩阵状实现多角度对比图像发送至单片机,通过分析比对与计算后,判断出钢管本体的焊接质量,从而根据质量控制第一电动推杆或第二电动推杆工作,将钢管本体送至收纳架或暂放架上。

33、在上述技术方案中,本发明提供的技术效果和优点:

34、通过防跑偏输送机传输钢管本体,并与拦截缓冲部配合推动钢管本体内部的芯材,使芯材与钢管本体分离,多个步进给料机构对钢管本体实现间歇性步进运动,利用定位部配合限位阻挡部将多个钢管本体对齐,然后对齐后的钢管本体送至按压机构正下方压紧,配合皮带输送机的传动钢管本体使钢管本体滚动,使驱动电机、高压水泵和高压气泵同步启动,依次进行钢管本体内部芯材清理排出、管件进一步清理并干燥和局部打磨清理,降低后续加工强度,提高工作效率,解决芯材与钢管本体粘连导致的芯材与废料无法排出的问题;

35、通过防跑偏输送机和并联给料机进行送料,配合检测部和送料部对钢管本体进行分选,判断出钢管本体的焊接质量,根据质量控制第一电动推杆或第二电动推杆工作,将钢管本体送至收纳架或暂放架上,对于焊接质量和品质存在瑕疵的钢管本体选出返工处理,以提高产品的良品率,能够大大提高加工效率;

36、通过设置芯材收纳部,在钢管本体内的芯材排出后,冲向遮挡框内部,给电磁铁通电,通电后电磁铁产生磁力,对芯材具有一定的吸力,起到辅助回收效果,在遮挡框底端放置收纳推车,便于收纳后的芯材转移至集中回收区域,且遮挡框对水也有一定的阻碍和防溅作用,在遮挡框底部设置过滤机构和水回收机构,能够保证工作环境的清洁,提高废料回收操作的安全性;

37、本发明对于限位阻挡部和拦截缓冲部的安装结构及其调节性进行了优化设计,通过调节缓冲板的高度位置,使通孔能够与待加工的钢管本体同轴分布,从而便于实现对不同外直径和内口径钢管本体的适用性,通过旋转第二调节丝杆使其进入螺纹孔内的距离进行变化,从而使滑块下降带动压板拉动阻挡板端部,此时弧形弹簧在弧形槽口内收缩,不用的限位阻挡部即可被收纳隐藏,不会阻碍钢管本体的传输和放置,能够适应不同长度的钢管本体加工需要。

- 还没有人留言评论。精彩留言会获得点赞!