一种电池铝排镍片自动焊接设备及其生产线的制作方法

本发明涉及电池铝排焊接,尤其涉及一种电池铝排镍片自动焊接设备及其生产线。

背景技术:

1、锂系电池分为锂电池和锂离子电池,手机和笔记本电脑使用的都是锂离子电池,通常人们俗称其为锂电池;锂电池一般采用含有锂元素的材料作为电极,是现代高性能电池的代表;目前,在锂离子电池的制作过程中,在进行加工组装时,需要通过焊接的方式将电池的正负极与其它电子元件连接,进而才能对锂离子电池进行检测或者使用;然而,为降低锂电池的制造成本和减轻锂电池自身的重量,在锂离子电池的正极极耳铝转镍工艺中,通常是采用纯铝冲压而成的薄型铝板作为锂电池的正极极耳材料,并且由于纯铝制成的正极极耳也具有纯铝活泼、易被氧化等特性,若直接进行焊锡,会导致在铝极耳上焊锡容易发生焊接不牢固的问题出现,从而影响锂离子电池的检测或者使用。

2、为此,在锂离子电池的铝材正极极耳的焊接工艺中,往往是通过在锂离子电池的引出端焊接一段镍片,再通过镍片进行锡焊的方式实现对锂离子电池进行电连接,从而避免铝转镍焊接过程中出现虚焊或者脱焊的问题,进而实现对锂离子电池的检测和使用;而且,在现有的锂离子电池的正极极耳铝转镍技术有两种基本方式,一种是铝极耳在制造过程中,由极耳制造厂通过激光焊接机将镍片焊接至正极极耳,生产出单个的铝转镍极耳;另一种是铝极耳在极耳制造厂不进行铝转镍工艺,直接生产成单个铝极耳,电池制造厂采用此种极耳生产成电芯后,再通过金属超声波焊接机或激光焊接机进行铝转镍工艺。

3、而在铝型材焊接电池托盘的极耳进行铝转镍焊接工艺中,主要是对正极铝极耳与镍金属进行焊接,先经过与镍金属焊接后,再通过镍金属才能与其它材料进行焊接,并且不容易出现脱焊的情形;而电池极耳的铝转镍焊接通常采用激光焊接的方法,当激光束直接照射铝合金的表面时,能够把金属表面的热量迅速扩散到铝合金的内部,使铝合金快速的熔化形成一条焊缝,同时在融化后的金属上形成一种反作用力,最终将熔化的铝合金表面向下凹陷形成小孔,并通过这些小孔吸收激光光束照射时产生的能量,并同时产生高温蒸汽,蒸汽压力与壁层表面的张力形成一种动态的平衡,使得铝金属和镍金属的连接起来。

4、同时,由于薄型的电池铝排(以下简称薄型电池铝排)和镍片均为金属薄片,加上薄型电池铝排是由冲压而成、镍片为带有电器元件、电路的镍薄片,在焊接过程中两者的表面并不能保持平整,且均具有一定弹性;为此,基于上述的铝转镍焊接技术原理,如何提高薄型电池铝排极耳与镍片极耳的焊接效率,才是提高锂离子电池生产效率的关键;而且,在现有的薄型电池铝排极耳与镍片极耳的焊接工艺中,还没有成熟且自动化程度高的焊接设备,而大多数是基于上述的焊接技术原理进行手工对接,然后再用激光进行焊接的方式对薄型电池铝排极耳与镍片极耳进行焊接,该种方式不仅焊接效率低、稳定性差,还过渡依赖工人的焊接技术水平,并不适宜进行推广应用。

5、因此,如何对薄型电池铝排极耳和镍片极耳进行自动化焊接是目前技术人员需要解决的技术问题。

技术实现思路

1、为克服相关技术中存在的问题,本发明提供一种电池铝排镍片自动焊接设备,能够对薄型电池铝排极耳和镍片极耳进行自动化焊接。

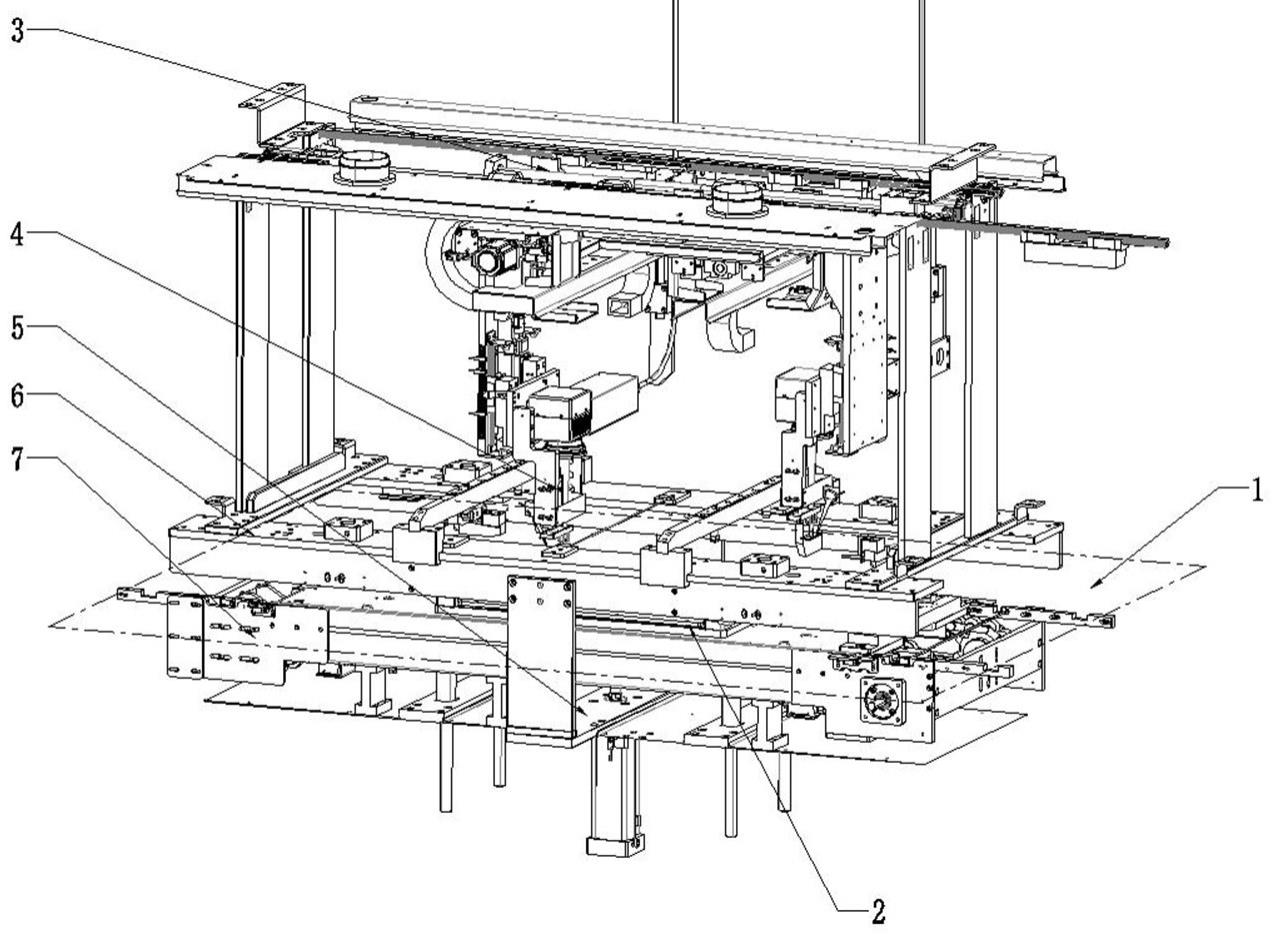

2、为实现上述目的,本发明在一方面提供一种电池铝排镍片自动焊接设备,包括:

3、托板运输平面和电池铝排托盘;该电池铝排托盘放置在该托板运输平面上,该电池铝排托盘包括有上托夹板和下托夹板,该上托夹板和该下托夹板用于夹持待焊接的薄型铝板,且该上托夹板设有焊接通孔和镍片凹槽,该焊接通孔与该镍片凹槽相交,该镍片凹槽用于放置待焊接的镍片,该焊接通孔用于裸露待焊接的薄型铝板;该托板运输平面的正上方设有三向滑动组件和脉冲激光器,该三向滑动组件控制该脉冲激光器的空间位置,且该脉冲激光器的光束发射方向对应该焊接通孔与该镍片凹槽相交处。

4、优选地,该托板运输平面的正上方设有托板夹持机构,该托板夹持机构包括有夹持板面和若干个限定驱动组件,该限定驱动组件包括有推动气缸和限定直角弯板,该限定直角弯板分别设置在该夹持板面四侧,该推动气缸分别控制该限定直角弯板的活动范围;该夹持板面位于该托板运输平面与该三向滑动组件的之间,且该夹持板面与该托板运输平面平行。

5、优选地,该三向滑动组件包括有x轴滑动机构、y轴滑动机构和z轴滑动机构,该y轴滑动机构固定在该x轴滑动机构的x轴移动面板上,该z轴滑动机构固定在该y轴滑动机构的y轴移动面板上,该x轴滑动机构的滑动方向与该y轴滑动机构的滑动方向垂直,该y轴滑动机构的滑动方向与该z轴滑动机构的滑动方向垂直,且该z轴滑动机构的滑动方向垂直于该托板运输平面;该z轴滑动机构的z轴移动面板上设有焊接压紧机构,该脉冲激光器固定在该z轴移动面板上,该焊接压紧机构用于压合待焊接的镍片和待焊接的薄型铝板。

6、优选地,该焊接压紧机构包括有压紧结构,该压紧结构包括有压紧平板、压紧圆环和若干根连接支杆,该压紧平板位于该脉冲激光器的激光发射口与该托板运输平面之间,且该压紧平板设有激光通孔,该激光通孔与该激光发射口对齐,该压紧圆环的内环与该激光通孔对齐,若干根该连接支杆的一端均匀设置在该压紧圆环的四周,其另一端与该压紧平板固定连接;该脉冲激光器的光束发射方向垂直于该压紧平板的表面。

7、优选地,该焊接压紧机构还包括有压紧气缸、吹气通管和固定支板,该固定支板固定在该z轴移动面板上,该压紧气缸的缸体固定在该固定支板上,且该固定支板垂直于该压紧平板,该压紧平板与该压紧气缸的伸缩杆固定连接;该吹气通管位于该压紧圆环的上方,且该吹气通管的出气端对应该压紧圆环,其中该压紧圆环由柔性材料制成。

8、优选地,该托板运输平面的正下方设有托板升降机构,该托板升降机构包括有升降平板和升降驱动组件,该升降平板的表面与该托板运输平面平行,且该升降驱动组件控制该升降平板的升降高度。

9、优选地,该x轴滑动机构包括有x轴直线模组、滑板滑动轨道和模组固定架,该模组固定架包括有第一龙门架和第二龙门架,该x轴直线模组的一端固定在该第一龙门架的横梁上,该x轴直线模组的另一端固定在该第二龙门架的横梁上;该x轴移动面板位于该滑板滑动轨道的两条导轨之间,且该x轴移动面板对应设置的两端分别与该滑板滑动轨道的两条导轨滑动连接;该x轴移动面板固定在该x轴直线模组的滑动块上。

10、优选地,该y轴滑动机构包括有y轴直线模组,该y轴直线模组的底座固定在该x轴移动面板的底面上,且该x轴移动面板的底面上还设有滑动导轨,该y轴移动面板的一端固定在该y轴直线模组的滑动块上,该y轴移动面板的另一端与该滑动导轨滑动连接。

11、优选地,该z轴滑动机构包括有z轴直线模组和限定滑板,该限定滑板固定在该y轴移动面板上,并与该y轴移动面板垂直;该z轴直线模组的底座固定在该限定滑板上,且该z轴直线模组的运动方向垂直于该托板运输平面;该限定滑板上还设有限定滑轨,该焊接压紧机构固定在该z轴移动面板上,且该焊接压紧机构的固定支板并与该限定滑轨滑动连接。

12、优选地,该托板夹持机构还包括有第一固定直板和第二固定直板,该第一固定直板与该第二固定直板分别设置在该夹持板面的两侧,且若干个该限定驱动组件分别固定在该第一固定直板和该第二固定直板上;该限定直角弯板的一块直板固定在该推动气缸的推动杆上,该限定直角弯板的另一块直板表面与该夹持板面重合。

13、优选地,该第一固定直板和该第二固定直板上还均匀设有若干个旋转气缸,该旋转气缸的摆动臂上还设有压紧板,且该夹持板面至该托板运输平面的垂直距离小于该压紧板至该托板运输平面的垂直距离。

14、优选地,还包括有托板运输轨道,该托板运输平面位于该托板运输轨道的两个导轨之间;该托板运输轨道的两个导轨内壁上均匀设有若干个驱动滑轮,若干个该驱动滑轮之间通过运输链条传动连接,若干个该驱动滑轮带动该托板运输平面移动。

15、优选地,该托板运输平面上还设有托板止动机构,该托板止动机构固定在该托板运输轨道的两个导轨之间,且靠近该托板运输轨道的末端;其中,该托板止动机构包括有止动块和止动气缸,该止动块固定在该止动气缸的伸缩杆上,该止动气缸控制该止动块的升降高度。

16、本技术在另一方面还提供一种电池铝排焊接生产线,包括:

17、托板上料机构和托板下料机构,以及如上述该电池铝排焊接设备;该托板上料机构包括有托板上料平面和托板上料轨道,该托板上料平面与该托板运输平面的始端对接,该托板上料轨道的两个导轨内壁上均匀设有若干个上料驱动滑轮,该托板上料平面设置在该托板上料轨道的两个导轨之间,并位于该上料驱动滑轮上;该托板下料机构包括有托板下料平面和托板下料轨道,该托板下料平面与该托板运输平面的末端对接,该托板下料轨道的两个导轨内壁上均匀设有若干个下料驱动滑轮,该托板下料平面设置在该托板下料轨道的两个导轨之间,并位于该下料驱动滑轮上。

18、本发明提供的技术方案可以包括以下有益效果:

19、在本技术方案中,通过设置托板运输平面和电池铝排托盘,将电池铝排托盘放置在托板运输平面上,通过运输平面带动运输电池铝排托盘;其中,电池铝排托盘包括有上托夹板和下托夹板,利用上托夹板和下托夹板用于夹持待焊接的薄型铝板进行固定;同时上托夹板设有焊接通孔和镍片凹槽,利用镍片凹槽用于放置待焊接的镍片,焊接通孔用于裸露待焊接的薄型铝板;之后通过在托板运输平面的正上方设置三向滑动组件和脉冲激光器,利用三向滑动组件控制脉冲激光器的空间位置,将脉冲激光器的光束发射方向对应焊接通孔与所述镍片凹槽相交处,利用脉冲激光器的光束进行焊接;例如,对电池铝排托盘进行焊接时,将薄型铝板用上托夹板和下托夹板进行夹持固定,将薄型铝板进行固定后,再将镍片放置在镍片凹槽,焊接通孔用于裸露待焊接的薄型铝板,再将镍片凹槽的镍片通过该焊接通孔与该薄型铝板相贴合,再将电池铝排托盘放置在托板运输平面上进行运输,当运输到脉冲激光器对应的位置时,然后三向滑动组件控制脉冲激光器,使其光束发射方向对应该焊接通孔与该镍片凹槽相交处,完成定位,然后脉冲激光器发射激光,对焊接通孔开始进行焊接,完成第一个焊点焊接后,三向滑动组件再次控制脉冲激光器,使光束发射方向对应下一个焊接通孔,然后脉冲激光器再次发射激光,对焊接通孔继续进行焊接,完成下一次焊接,重复完成定位和焊接步骤,直至电池铝排托盘上所有的焊接通孔全部经过焊接后,电池铝排托盘在托板运输平面上继续运输,完成电池铝排托盘的薄型电池铝排极耳和镍片极耳进行自动化焊接,提高了锂离子电池生产效率,同时提高了焊接的稳定性,避免了人工操作焊接导致镍片和薄型铝板的焊点出现不牢固的现象,提升了焊接的质量。

20、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

- 还没有人留言评论。精彩留言会获得点赞!