一种采用非对称挤压联动快速加热装置及一体化成形方法

本发明涉及有色金属塑性热成形,具体涉及一种采用非对称挤压联动快速加热装置,本发明还涉及一种采用非对称挤压联动快速加热装置一体化成形方法

背景技术:

1、镁合金是实现替代钢和铝用作汽车和航空航天工业最佳潜在候选材料,被誉“21世纪的绿色工程材料”。但镁合金是密排六方晶体结构,室温条件下,镁合金主要滑移机制仅依赖基面滑移,而其仅提供2个独立滑移系,无法满足von mises准则所要求的5个独立滑移系。所以在工厂加工镁合金,一般通过加热镁合金以激活非基面滑移和孪生,使镁合金在加工时能够进行自由变形。以往在加工镁合金时一般使用箱式电阻炉进行加热,然后由人工将热坯料放入模具中再进加工。然而在箱式电阻炉加热镁合金,达到能够加工镁合金时的温度一般需要花费大量的时间,根据sellars和anelli分别提出的镁合金晶粒尺寸变化随加热时间关系模型:dn=dno+atexp(-q/rt),知镁合金在箱式电阻炉加热期间一定存在晶粒长大,这在镁合金加工之前就削弱了材料本身的性能。同时我国越来越多的工厂向智慧工厂转变,希望在设备的管理下,简略生产过程,减少生产过程的人工干预,增加设备与设备之间的联动性,实现工艺一体化,提高工作效率。以前使用传统加热方式,如今显然不适用,现在越来越多的学者提出了不同的加工镁合金方法。

2、在大连理工大学牟冰松、樊志新等人的《感应加热控制系统在镁合金连续挤压中的应用》(《金属铸锻焊技术》2012年41卷09期p76-78)文章中,记载了其利用镁杆料动态连续通过感应器,再由热电偶温度信号采集器进行测温检测,同时经由压实轮和挤压轮咬合进入模腔,最终达到成形样品。该方法通过控制电流频率,使被加热材料的内部产生涡流,依靠材料产生的焦耳热从而达到加热工件的目的,仅依靠压实轮和挤压轮进入模腔,提高了加工效率,减少人工干预引起的误差。加大电流频率,使材料内部高能量的涡流,使镁合金坯料快速升温,减少了镁合金在加热时的再结晶。但是其需要设备复杂,产热量不仅和镁合金阻值有关还和电流频率有关,在一些条件下无法实现快速加热。

3、发明专利cn110538886b公开了一种镁合金丝材电塑性加工挤压模具及挤压方法,在镁合金加工前,先将镁合金加工成挤压凹模的变径模腔形状,使镁合金坯料前端端部加工成导电丝料并连接电源,同时使坯料后端也连接电源,启动电源时同时启动挤压杆。该方法直接将电流流入镁合金坯料中,利用焦耳热对材料进行加热,保证了金属塑性变形时的流动性和塑性变形能力。使挤压过程中镁合金焊丝可以连续稳定出丝,还联动了挤压装置从而避免了传统热挤压模具需要加热的环节。同时加大电流密度,使材料产生大量焦耳热,可使镁合金坯料快速升温,减少了镁合金在加热时的再结晶。可是在加工之前还要先将镁合金加工成模具的形状,本质上没有提高加工效率,并且在通电时还要加交流滤波器,不然会产生集肤效应,导致加热不均匀。同时焦耳热和材料本身阻值有关,而镁合金阻值本身不高,本方案在一些条件下不能使镁合金快速升温。

4、发明专利cn108704949a公布了一种镁合金通道转角热挤压模具及加热装置,在现有的等通道挤压模具,改两通道所形成的夹角为120°,同时在变形模具内置热电偶。这有效的避免了变形过程死区的形成,还将加热和加工系统并入了一个装置中,有效的提高了加工效率。但缺点十分明显,其热源与挤压时镁合金接触面积过小,镁合金坯料只在模具两通道之间才受热,导致镁合金没有激活非基面滑移,无法满足镁合金自由变形。其只有升高电流,扩大热电偶与镁合金坯料温度梯度,但是当挤压速率过大,镁合金还是无法快速升温以达到自由变形。

5、因此,研究和开发挤压装置联动快速加热装置实现镁合金高强度与高韧性具有重要意义。

技术实现思路

1、为了解决上述一系列问题,本发明在发明专利cn112570480b公开的所涉及的模具基础上,再添加一种快速加热装置,设计一种快速加热和加工联动的装置。解决在传统加热和挤压过程中镁合金晶粒长大,生产效率低和人工干预等问题,保证了镁合金制品具有优良性能。

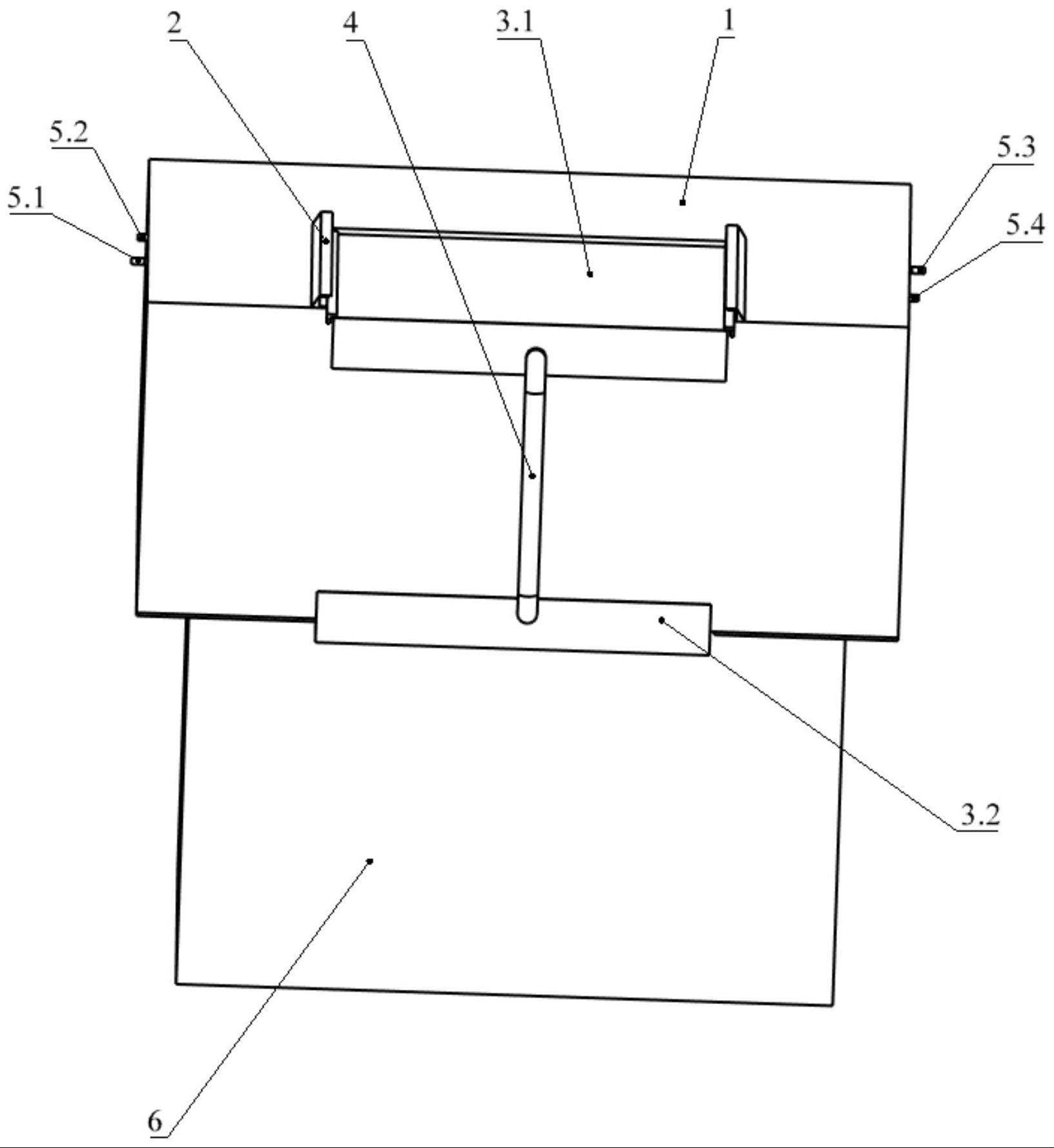

2、本发明提供了一种采用非对称挤压联动快速加热装置,该装置包括保温箱体1、快速加热装置、模具凹槽6和非对称挤压模具8;

3、所述快速加热装置与固定在保温箱体1内,快速加热装置与保温箱体1之间填充保温耐火材料;保温箱体1上端和下端分别开有进料口和出料口;非对称挤压模具8设置在模具凹槽6中,模具凹槽6与保温箱体1下端法兰连接;

4、快速加热装置由若干通电加热导线7和长方形模具10组成,长方形模具10由两个水平方向对称的凹模拼合合成,两个凹模之间围成长方体状的加热型腔a,若干通电加热导线7平行地在两个凹模的内壁中水平穿过,凹模厚度略大于通电加热导线7的直径,使通电加热导线靠近加热型腔a内的金属坯料;通电加热导线7与保温箱体1中设置的导电线9相连,并通过接电柱5连接至保温箱体1外,用于与交流电源连接;所述凹模采用高导热系数绝缘材料制成,通电加热导线7采用高电阻率铁磁性材料制成;

5、所述的非对称挤压模具8,其芯模内部由上部的挤压型腔b和下部的成型通道c组成,二者截面均呈矩形,其中,挤压型腔b截面与加热型腔a的截面一致且中心轴线相互重合,成型通道c的截面小于挤压型腔b的截面,且成型通道c的中心轴线与挤压型腔b的中心轴线不重合,使挤压模腔中位于成型通道孔左右两侧坯料所占比例不同;

6、优选地,保温箱体1外置的接电柱5有四个,第一接电柱5.1和第四接电柱5.4连接在一个凹模中通电加热导线7的两端,第二接电柱5.2和第三接电柱5.3连接在另一个凹模中通电加热导线7的两端;其中,第一接电柱5.1和第二接电柱5.2位于保温箱体1同一侧,接电的电极相反;同样,第三接电柱5.3和第四接电柱5.4也位于保温箱体1同一侧,接电的电极也相反。

7、优选地,在每个凹模中分别沿竖直方向均布三根通电加热导线7。

8、通电加热导线7所采用的高电阻率铁磁性材料优选为白口铸铁,凹模所采用高导热系数绝缘材料优选为aln。

9、优选地,保温箱体1进料口出设有上炉门3.1,出料口设有下炉门3.2,上炉门3.1和下炉门3.2通过联动杆4连接在一起;上炉门3.1与保温箱体1之间通过固定在保温箱体1上的导轨2连接。

10、优选地,非对称挤压模具8中成型通道c左右两侧挤压模腔比例d1:d2为6:5~8:1,挤压时的挤压比为21。

11、本发明所采用的另一个技术方案是,一种采用非对称挤压联动快速加热装置一体化方法,包括以下步骤:

12、1)、将镁合金加工成加热型腔a的大小的镁合金板材,并对镁合金板材坯料进行均匀化处理;

13、2)、打磨掉镁合金板材坯料表面氧化层,再将处理后的镁合金板材坯料均匀涂抹上石墨润滑脂,

14、3)、拉动联动杆4打开上炉门3.1和下炉门3.2,将步骤2)处理的镁合金板材坯料放入快速加热装置内部的加热型腔a中,然后关闭上炉门3.1和下炉门3.2;

15、4)、将接电柱5连接电源,通入交流电,电流频率为600~1200hz,功率4~8kw,当加热到400℃时,拉动联动杆4打开上炉门3.1和下炉门3.2,镁合金板材坯料由于自身重力掉入非对称挤压模具8的挤压型腔b中;

16、5)、启动挤压杆,从加热型腔a中进入将镁合金板材坯料从加热型腔a挤入挤压型腔b中,再由挤压型腔b挤入成型通道c中,继而从成型通道c被均匀挤出,完成镁合金板材的成型。

17、步骤1)中对镁合金板材坯料进行均匀化处理的条件为:首先加热到320℃保温2h,再升温到430℃保温2h,最后在490℃保温2h。

18、步骤5)中挤压杆的挤压速度3mm/s。

19、与现有技术相比,本发明的有益效果在于:

20、1、本发明设计的非对称挤压联动快速加热装置,在非对称挤压模具的基础上,实现了加热和加工镁合金的一体化,减少了人工干预,提高了生产效率。

21、2、本发明设计的非对称挤压联动快速加热装置中的快速加热装置将通电加热线圈嵌在长方体模具内,长方体模具厚度略大于通电加热线圈直径,将长方体模具中的通电加热导线相互与电源反接,致使通电加热导线能产生变化磁场而不互相抵消,反而加强磁场变化幅度。同时由于交流电流通电加热导线在内部产生感应电流导致产生集肤效应,导致通电加热导线表面电流密度最高,而通电加热导线由白口铸铁构成阻值大,表面温度快速上升,而包围加热线圈的长方形模具是导热系数高的绝缘材料aln构成的,其可以让热量分布的更均匀,使热源和被加热坯料接触面积增大,于是被加热材料表明快速升温。由于电流频率比较高,使得镁合金坯料内部产生涡流,也能使镁合金坯料内部同时快速升温。在30s内迅速升温到所需温度,达到自由变形的条件,由于镁合金晶粒尺寸与温度存在滞后性,组织不会在加热时间内发生大规模再结晶,避免了镁合金在加热时晶粒的再结晶的问题,减少了镁合金在加热时性能的损失。

22、3、快速加热装置温度升高速率和被加热材料本身阻值无关,保证了加热时温度上升的可控性。

23、4、快速加热装置和非对称模具联动,在避免了镁合金在加热时晶粒的再结晶的同时,通过对镁合金的非对称挤压,使镁合金坯料在挤压过程引入额外的剪切应力,弱化坯料织构,促使镁合金晶粒进一步细化,提高镁合金材料的力学性能。

24、5、本发明既具有传统加热模具如电塑性,适用范围大的优点还避免了现有技术如温度升高和材料本身阻值、电流频率和接触面积有关等缺点

25、6、本发明中的快速加热模具主要以接触传热为主,但是不受限于单一的加热方式,从而使得不同尺寸镁合金坯料在热挤压时,温度快速上升,达到自由变形的条件。

26、7、本发明中的装置结构简单,适用不同尺寸,可控性高,满足与工业生产要求,具有低成本,生产效率高,实用性强等特点。

- 还没有人留言评论。精彩留言会获得点赞!