多道焊缝同步焊接的径向摩擦焊接方法与流程

本发明涉及固相焊,具体涉及一种多道焊缝同步焊接的径向摩擦焊接方法。

背景技术:

1、径向摩擦焊,即在径向压力的作用下,通过待焊界面的摩擦及其附近温度升高,伴随材料产生变形与流动,通过界面上的扩散与再结晶实现连接的固相焊方法;径向摩擦焊具有焊接接头质量高、效率高、成本低、节能环保等优点。

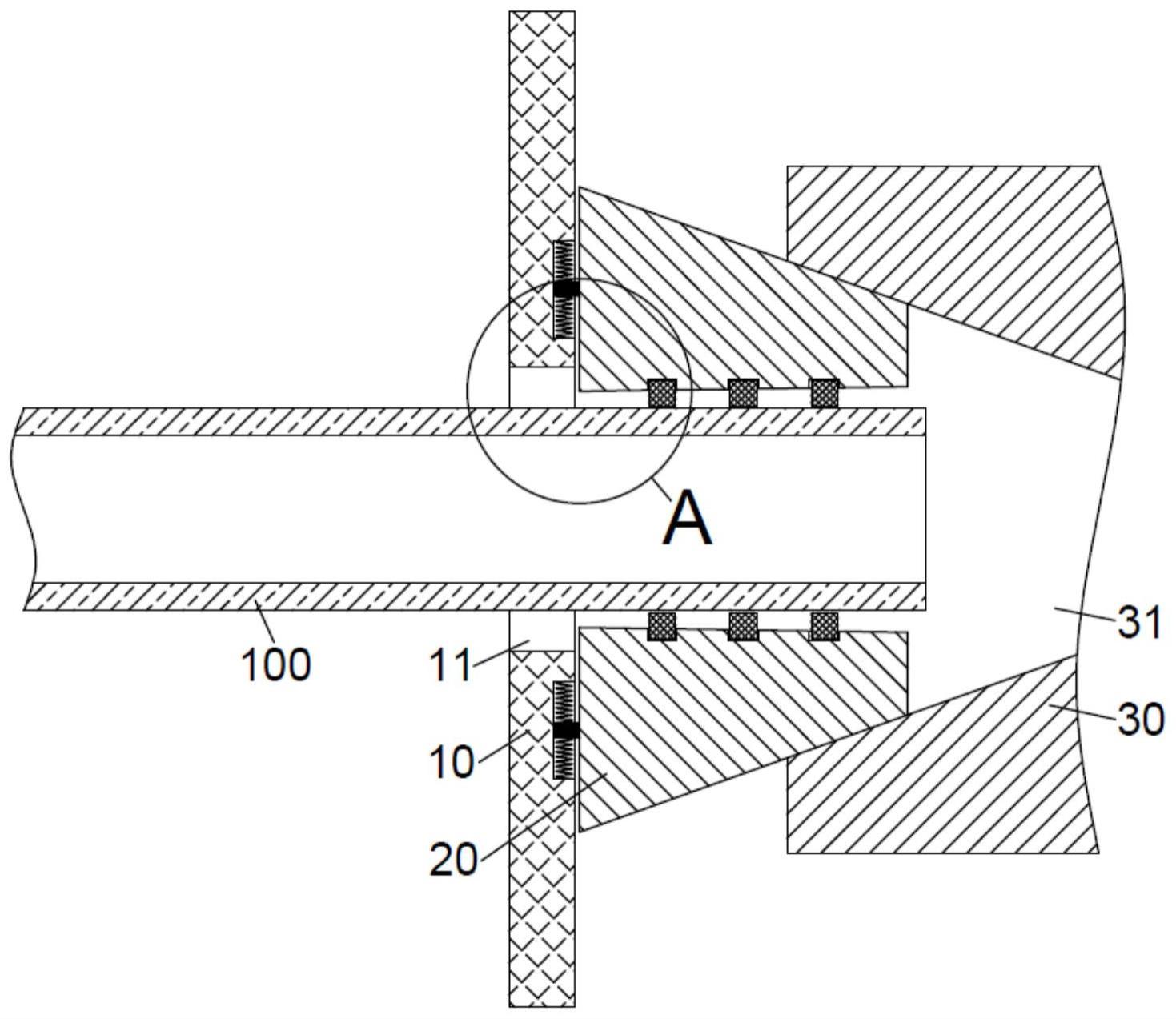

2、径向摩擦焊通常用于管/环类、轴/环类、管/管类等结构件的焊接;目前,针对某些特殊功能结构件,需要设计多道焊缝的径向摩擦焊接头形式,即在管/轴类构件外壁焊接多个环类构件、形成由多个异质/异态/异种性能的薄壁环与管/轴类构件径向焊接而成的摩擦焊接头,如图1所示。

3、针对多道焊缝的径向摩擦焊接头形式,目前通常采用两种加工工艺实现:一是利用单焊缝进行单一薄壁环构件在管/轴类构件外壁进行径向摩擦焊接,经过机加工、多次焊接获得;另一种是采用较宽的环构件在管/轴类构件表面进行径向摩擦焊接,再通过机加工将厚度达的换构件加工成均匀的多个薄壁环。然而,前者需要经过多次径向摩擦焊接与机加工的往复工艺,工艺过程繁琐,焊接效率低,且多次焊接极大的增加了生产成本;后者焊缝过宽、焊缝面积过大,导致摩擦扭矩大,焊接过程中易出现夹持打滑等异常现象,焊接质量低、效率低。此外,焊接过程中由于夹持工装与环类构件的焊接磨损、变形,环类构件与管/轴类构件摩擦过程中的轴向滑动、扭曲,以及径向加压过程中夹持工装的微翘曲等因素影响,过宽的焊缝极易造成夹持工装与环类构件之间产生较大间隙,导致焊接过程中环类构件表面受到的径向压力极不均匀、即摩擦压力与顶锻压力不均匀,致使宽焊缝的组织性能也不均匀,严重影响焊接质量。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种多道焊缝同步焊接的径向摩擦焊接方法,该方法通过一次摩擦焊接工艺、即实现多道薄壁环类构件在管/轴类构件表面的径向摩擦焊接,摩擦焊接接头质量高、焊缝组织性能均匀,焊接效率高。

2、本发明的目的通过以下技术方案实现:

3、一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:包括以下步骤:

4、步骤一、根据待摩擦焊接的环类构件数量与尺寸,加工出特定的径向夹持工装;同时,根据待摩擦焊接的管/轴类构件,加工出旋转夹持工装;

5、步骤二、分别对待摩擦焊接的环类构件与管/轴类构件进行机加工,并对构件(即环类构件与管/轴类构件)的待焊接部位进行去铁锈、去毛刺、去油污处理;

6、步骤三、将径向夹持工装安装在摩擦焊机的移动滑台上、将旋转夹持工装安装在摩擦焊机的主轴上,并分别通过径向夹持工装与旋转夹持工装对环类构件、管/轴类构件进行预夹紧;

7、步骤四、在摩擦焊机的控制界面设置焊接参数,开启摩擦焊机,完成环类构件与管/轴类构件的摩擦、顶端保压的摩擦焊接工序;

8、步骤五、分别松开径向夹持工装与旋转夹持工装,取下焊接件,完成径向摩擦焊接。

9、作为本发明的一种优选方案,所述径向夹持工装包括定位板、夹持卡爪与轴向推力块,定位板中部开设贯穿孔且贯穿孔直径大于环类构件外径;定位板一侧侧壁且绕贯穿孔轴线均匀设置多个夹持卡爪,夹持卡爪靠近定位板一侧侧面与定位板滑动连接;夹持卡爪内壁设置为由靠近定位板向远离方向、内径逐渐增大的微锥度结构,夹持卡爪内壁对应待摩擦焊接的环类构件的数量依次加工定位浅槽,夹持卡爪外壁设置为由靠近定位板向远离方向、外径逐渐减小的锥度结构;轴向推力块内开设锥形孔且锥形孔与贯穿孔共轴线,锥形孔的锥度与夹持卡爪外壁锥度一致且锥形孔侧壁分别与对应的夹持卡爪外壁滑动连接。

10、作为本发明的一种优选方案,所述定位板靠近夹持卡爪的一侧侧壁且对应夹持卡爪均匀开设滑槽,夹持卡爪靠近定位板的一侧且对应滑槽设置滑块,滑块卡接在对应的滑槽内且滑动连接,实现夹持卡爪的定位以及与定位板之间的相对滑动。

11、作为本发明的一种优选方案,所述滑槽侧壁通过弹簧与对应滑块连接,从而在夹持过程中提供一定的弹力缓冲。

12、作为本发明的一种优选方案,所述微锥度结构的锥度为0.5°~1°;定位浅槽的深度为1~2mm、宽度与待摩擦焊接的环类构件的宽度一致。

13、作为本发明的一种优选方案,所述定位浅槽的数量为2~5个,即待摩擦焊接的环类构件的数量为2~5个。

14、作为本发明的一种优选方案,所述定位板固定安装在摩擦焊机的移动滑台上,轴向推力块与摩擦焊机的移动滑台相对滑动且轴向推力块远离定位板的一端与摩擦焊机的油缸推力输出端连接、即通过油缸推力实现轴向推力块向靠近定位板的一端滑动。

15、作为本发明的一种优选方案,所述管/轴类构件的外径为φ41~φ160mm;环类构件的宽度为3~15mm,外径为φ50~φ185mm,壁厚为4~12mm。

16、作为本发明的一种优选方案,所述旋转夹持工装采用外夹式弹性夹持工装,且旋转夹持工装采用40crnimo或40cr中碳调质钢中的任一种材料制备获得。

17、作为本发明的一种优选方案,所述旋转夹持工装的夹持宽度为80~150mm。

18、作为本发明的一种优选方案,所述步骤四中摩擦焊机的焊接参数具体为:摩擦转速1000r/min~3000r/min,摩擦压力2mpa~8mpa,顶锻转速500r/min~1500r/min,顶锻压力4mpa~15mpa。

19、以下为本发明上述技术方案所具备的效果:

20、本申请径向夹持工装通过定位板、夹持卡爪与轴向推力块的配合,实现对环类构件进行预夹紧过程中的自动中心定位,即利用轴向推力块沿锥形孔的中轴线方向运动、实现多个夹持卡爪(在定位板上)的滑动、对位于它们之间的环类构件进行预夹紧,夹紧过程中锥形孔与环类构件的中轴线共线。同时,本申请径向夹持工装通过对夹持卡爪内表面设置为“多道定位浅槽+微锥度”的复合结构,一是通过一次焊接工艺即可实现多道焊缝的径向摩擦焊接,有效提升焊接效率、避免多次工艺焊接导致的费时费力的问题;二是利用定位浅槽对环类构件进行定位,避免焊接过程中小宽度、大厚度的环类构件沿径向夹持工装的轴线方向滑动、扭曲变形等问题,确保多道焊缝的定位精度;三是利用微锥度、配合轴向推力块的运行方向,实现焊接过程中环类构件表面的均匀受力,确保多道焊缝的组织性能的均匀性、一致性,从而实现多道焊缝的同步、高精度、高强度的焊接。

21、与宽焊缝径向摩擦焊接工艺相比,本申请显著减少焊接面积、降低摩擦扭矩,减小焊接过程中夹持打滑导致的未焊合等缺陷,有效提高焊接质量与焊接合格率,确保焊缝组织性能的均一性,避免焊件在高强度使用过程中出现裂纹等问题;与单焊缝、多次焊接工艺相比,本申请焊接效率大大提高,生产成本低,操作方便。

技术特征:

1.一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述径向夹持工装包括定位板、夹持卡爪与轴向推力块,定位板中部开设贯穿孔且贯穿孔直径大于环类构件外径;定位板一侧侧壁且绕贯穿孔轴线均匀设置多个夹持卡爪,夹持卡爪靠近定位板一侧侧面与定位板滑动连接;夹持卡爪内壁设置为由靠近定位板向远离方向、内径逐渐增大的微锥度结构,夹持卡爪内壁对应待摩擦焊接的环类构件的数量依次加工定位浅槽,夹持卡爪外壁设置为由靠近定位板向远离方向、外径逐渐减小的锥度结构;轴向推力块内开设锥形孔且锥形孔与贯穿孔共轴线,锥形孔的锥度与夹持卡爪外壁锥度一致且锥形孔侧壁分别与对应的夹持卡爪外壁滑动连接。

3.根据权利要求1或2所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述微锥度结构的锥度为0.5°~1°;定位浅槽的深度为1~2mm、宽度与待摩擦焊接的环类构件的宽度一致。

4.根据权利要求1~3任一项所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述定位浅槽的数量为2~5个。

5.根据权利要求1所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述管/轴类构件的外径为环类构件的宽度为3~15mm,外径为壁厚为4~12mm。

6.根据权利要求1所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述旋转夹持工装采用外夹式弹性夹持工装,且旋转夹持工装采用40crnimo或40cr中碳调质钢中的任一种材料制备获得。

7.根据权利要求1所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述旋转夹持工装的夹持宽度为80~150mm。

8.根据权利要求1所述的一种多道焊缝同步焊接的径向摩擦焊接方法,其特征在于:所述步骤四中摩擦焊机的焊接参数具体为:摩擦转速1000r/min~3000r/min,摩擦压力2mpa~8mpa,顶锻转速500r/min~1500r/min,顶锻压力4mpa~15mpa。

技术总结

本发明提供一种多道焊缝同步焊接的径向摩擦焊接方法,包括:径向夹持工装与旋转夹持工装的加工,径向夹持工装包括定位板(10)、夹持卡爪(20)与轴向推力块(30);待摩擦焊接件的机加工与前处理;径向夹持工装与旋转夹持工装的安装与待摩擦焊接件的预夹紧;进行径向摩擦焊接;取下焊接件、完成径向摩擦焊接。该方法通过单次径向摩擦焊接工艺、便能够完成多道薄壁环类构件在管/轴类构件表面的径向摩擦焊接,实现多道焊缝的同步、高精度、高强度焊接,焊接效率高,焊接接头质量高、焊缝组织性能均一性好。

技术研发人员:陈大军,李忠盛,黄安畏,张薇,刘正涛,代野,黄俊,莫非,付扬帆,杨九州,吴厦,戴明辉,张报云

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!