一种金属冲压成型装置的制作方法

本发明涉及金属板材成型装置,具体涉及一种金属冲压成型装置。

背景技术:

1、冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法。冲压的坯料主要是热轧和冷轧的钢板和钢带。全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品。

2、冲压成型的主要方式为,将材料放在下模上,在使用压机带动上模与下模合模,从而实现冲压过程。现有的冲压成型方式虽然能够实现材料成型的工作,但是在冲压过程中,均是单工位冲压,即每放置一次工件,只能冲压出一个零件出来,冲压成型效率较低,无法满足大批量的金属冲压需要,因此,需要进一步的改进。

技术实现思路

1、本发明的目的在于提供一种金属冲压成型装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

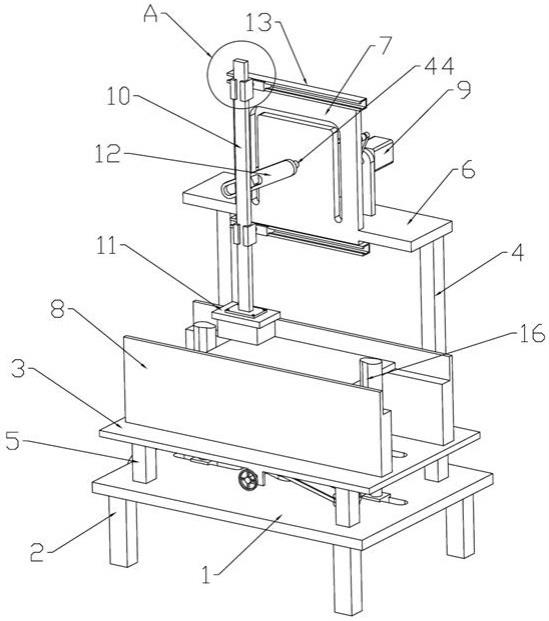

3、一种金属冲压成型装置,包括成型座,所述成型座上端四角位置通过固定架安装有成型台,所述成型台上端一侧对称安装有支撑架,支撑架上水平安装有定位板,定位板上竖直安装有支撑板,支撑板上下位置对称安装有支撑导轨,支撑导轨通过滑动部安装有冲压架,所述支撑板上设置有用于驱动冲压架双工位冲压动作的冲压机构,所述成型台上对称设置有成型槽,成型槽内部滑动安装有夹持柱,夹持柱上端固定安装有夹持凸台,所述成型座上还设置有用于驱动夹持凸台对工件进行夹持动作的夹持机构。

4、作为本发明的一种改进方案:所述滑动部包括滑动设置在支撑导轨内部的支撑块,支撑块上固定安装有卡爪块,卡爪块内部滑动安装有冲压架。

5、作为本发明的一种改进方案:所述冲压机构包括转动安装在支撑板上旋转轴,旋转轴一端固定连接有旋转架,旋转架上设置有旋转槽,旋转槽内部滑动安装有旋转块,旋转块上安装有旋转柱,旋转柱一端固定在冲压架上,另一端穿接滑动于设置在支撑板上的u型槽内,所述旋转柱远离冲压架一端还安装有挡板,所述冲压机构还包括用于驱动旋转架往复旋转的往复组件。

6、作为本发明的一种改进方案:所述往复组件包括安装在定位板上的电机架,电机架上安装有往复电机,往复电机的输出端连接在曲柄架上,曲柄架上铰接有齿条架,齿条架啮合有固定在旋转轴另一端的旋转齿轮,所述旋转轴上还设置有用于限制齿条架与旋转齿轮之间啮合位置的限位卡块。

7、作为本发明的一种改进方案:所述冲压架底部可拆卸式安装有上模块,所述成型台上对称安装有下模块,下模块上放置有工件。

8、作为本发明的一种改进方案:所述夹持机构包括转动安装在成型座上的转动轴,转动轴上转动安装有连杆a,连杆a两端铰接有连杆b,连杆b铰接在夹持柱上,所述夹持机构还包括用于改变夹持凸台之间相对角度的角度调节组件以及用于改变夹持凸台之间相对距离的距离调节组件。

9、作为本发明的一种改进方案:所述距离调节组件包括对称设置在成型座上的导向槽,导向槽内部滑动安装有导向块,导向块转动安装在夹持柱底部,所述成型座底部转动安装有螺杆,螺杆通过螺纹结构安装有固定在其中一个导向块底部的调节块,所述螺杆一端还安装有距离调节手柄。

10、作为本发明的一种改进方案:所述角度调节组件包括转动安装在连杆a和连杆b之间铰接位置上的中间轴,中间轴一端通过齿轮组传动安装在夹持柱上,另一端通过带轮组传动安装在转动轴上,所述角度调节组件还包括用于改变转动轴转动角度的控制部。

11、作为本发明的一种改进方案:所述控制部包括转动安装在成型台底部的控制轴,控制轴上设置有蜗杆齿,蜗杆齿与固定在转动轴上的蜗轮相互啮合,所述控制轴一端还安装有角度控制手柄。

12、作为本发明的一种改进方案:所述成型座底部四角位置对称安装有支撑腿。

13、与现有技术相比,本发明的有益效果是:

14、所述一种金属冲压成型装置,结构合理,设计新颖,通过设置的冲压机构、上模块以及下模块之间的相互配合,实现了对金属工件的双工位来回冲压目的,大大提高了冲压效率,同时在夹持机构的配合下,进一步确保了工件在冲压过程中不会发生晃动,确保了金属冲压成型精度,实用性强,可靠性高。

技术特征:

1.一种金属冲压成型装置,包括成型座(1),其特征在于:所述成型座(1)上端四角位置通过固定架(5)安装有成型台(3),所述成型台(3)上端一侧对称安装有支撑架(4),支撑架(4)上水平安装有定位板(6),定位板(6)上竖直安装有支撑板(7),支撑板(7)上下位置对称安装有支撑导轨(13),支撑导轨(13)通过滑动部安装有冲压架(10),所述支撑板(7)上设置有用于驱动冲压架(10)双工位冲压动作的冲压机构,所述成型台(3)上对称设置有成型槽(28),成型槽(28)内部滑动安装有夹持柱(27),夹持柱(27)上端固定安装有夹持凸台(16),所述成型座(1)上还设置有用于驱动夹持凸台(16)对工件进行夹持动作的夹持机构。

2.根据权利要求1所述的一种金属冲压成型装置,其特征在于,所述滑动部包括滑动设置在支撑导轨(13)内部的支撑块(26),支撑块(26)上固定安装有卡爪块(20),卡爪块(20)内部滑动安装有冲压架(10)。

3.根据权利要求1所述的一种金属冲压成型装置,其特征在于,所述冲压机构包括转动安装在支撑板(7)上旋转轴(44),旋转轴(44)一端固定连接有旋转架(12),旋转架(12)上设置有旋转槽(24),旋转槽(24)内部滑动安装有旋转块(25),旋转块(25)上安装有旋转柱(22),旋转柱(22)一端固定在冲压架(10)上,另一端穿接滑动于设置在支撑板(7)上的u型槽(21)内,所述旋转柱(22)远离冲压架(10)一端还安装有挡板(23),所述冲压机构还包括用于驱动旋转架(12)往复旋转的往复组件。

4.根据权利要求3所述的一种金属冲压成型装置,其特征在于,所述往复组件包括安装在定位板(6)上的电机架(41),电机架(41)上安装有往复电机(9),往复电机(9)的输出端连接在曲柄架(17)上,曲柄架(17)上铰接有齿条架(18),齿条架(18)啮合有固定在旋转轴(44)另一端的旋转齿轮(42),所述旋转轴(44)上还设置有用于限制齿条架(18)与旋转齿轮(42)之间啮合位置的限位卡块(19)。

5.根据权利要求4所述的一种金属冲压成型装置,其特征在于,所述冲压架(10)底部可拆卸式安装有上模块(11),所述成型台(3)上对称安装有下模块(8),下模块(8)上放置有工件。

6.根据权利要求1所述的一种金属冲压成型装置,其特征在于,所述夹持机构包括转动安装在成型座(1)上的转动轴(36),转动轴(36)上转动安装有连杆a(37),连杆a(37)两端铰接有连杆b(40),连杆b(40)铰接在夹持柱(27)上,所述夹持机构还包括用于改变夹持凸台(16)之间相对角度的角度调节组件以及用于改变夹持凸台(16)之间相对距离的距离调节组件。

7.根据权利要求6所述的一种金属冲压成型装置,其特征在于,所述距离调节组件包括对称设置在成型座(1)上的导向槽(29),导向槽(29)内部滑动安装有导向块(30),导向块(30)转动安装在夹持柱(27)底部,所述成型座(1)底部转动安装有螺杆(14),螺杆(14)通过螺纹结构安装有固定在其中一个导向块(30)底部的调节块(31),所述螺杆(14)一端还安装有距离调节手柄(32)。

8.根据权利要求7所述的一种金属冲压成型装置,其特征在于,所述角度调节组件包括转动安装在连杆a(37)和连杆b(40)之间铰接位置上的中间轴(43),中间轴(43)一端通过齿轮组(39)传动安装在夹持柱(27)上,另一端通过带轮组(38)传动安装在转动轴(36)上,所述角度调节组件还包括用于改变转动轴(36)转动角度的控制部。

9.根据权利要求8所述的一种金属冲压成型装置,其特征在于,所述控制部包括转动安装在成型台(3)底部的控制轴(15),控制轴(15)上设置有蜗杆齿(33),蜗杆齿(33)与固定在转动轴(36)上的蜗轮(35)相互啮合,所述控制轴(15)一端还安装有角度控制手柄(34)。

10.根据权利要求1所述的一种金属冲压成型装置,其特征在于,所述成型座(1)底部四角位置对称安装有支撑腿(2)。

技术总结

本发明涉及金属板材成型装置,公开了一种金属冲压成型装置,包括成型座,成型座上端四角位置通过固定架安装有成型台,成型台上端一侧对称安装有支撑架,支撑架上水平安装有定位板,定位板上竖直安装有支撑板,支撑板上下位置对称安装有支撑导轨,支撑导轨通过滑动部安装有冲压架,支撑板上设置有用于驱动冲压架双工位冲压动作的冲压机构,成型台上对称设置有成型槽,成型槽内部滑动安装有夹持柱,夹持柱上端固定安装有夹持凸台,成型座上还设置有用于驱动夹持凸台对工件进行夹持动作的夹持机构。本发明,实现了对金属工件的双工位来回冲压目的,提高了冲压效率,同时也进一步确保了工件在冲压过程中不会发生晃动,确保了金属冲压成型精度。

技术研发人员:王娟,孙潇,程文丽

受保护的技术使用者:山东舜晟冲压科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!