一种数字化皮纹喷墨设备的生产控制方法及系统与流程

本发明涉及工业设备控制,特别是一种数字化皮纹喷墨设备的生产控制方法及系统。

背景技术:

1、现有皮纹技术想通过批量生产,只能依靠机器模压实现,工序复杂,时效性低,灵活性、拓展性较低,不可以适用于纸张,胶片等材料,局限于布料上工作。为解决上述问题,数字化皮纹喷墨设备应运而生,数字化皮纹喷墨设备是一种用于在皮革产品上打印纹理和图案的喷墨设备,它利用数字化技术和喷墨技术,可以精确地打印出各种复杂的皮纹和图案,提供了制作个性化皮革产品的可能性。相对于传统的模压皮革制作方式,数字化皮纹喷墨设备简化了生产工序,提高了生产效率,节省了材料成本,实现了不同的工艺结合,可通过数据文件实时调整皮纹的种类图形、厚度与间距来达到皮纹工艺呈现,解决了传统机器皮革制作修改工序复杂,时间长,不可数据化,效果不统一,材料局限的痛点。

2、目前的数字化皮纹喷墨设备仍存在许多不足的地方,其一由于皮革、纸张、胶片等基板难免会存在如凹坑、裂纹、凸起等缺陷,若在对基板喷墨时不考虑这些缺陷的存在,则会导致喷涂得到的皮纹模型偏差率较大,导致废品率增加;其二是在喷墨加工过程中,若出现墨料外溢速度过大等异常工况时,数字化皮纹喷墨设备并不能智能调节喷墨参数,导致加工过程中出现大量废品,影响经济效益,并且还会出现产品已经是废品仍然对其进行继续喷涂加工的情况,导致加工成本升高。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种数字化皮纹喷墨设备的生产控制方法及系统。

2、为达到上述目的本发明采用的技术方案为:

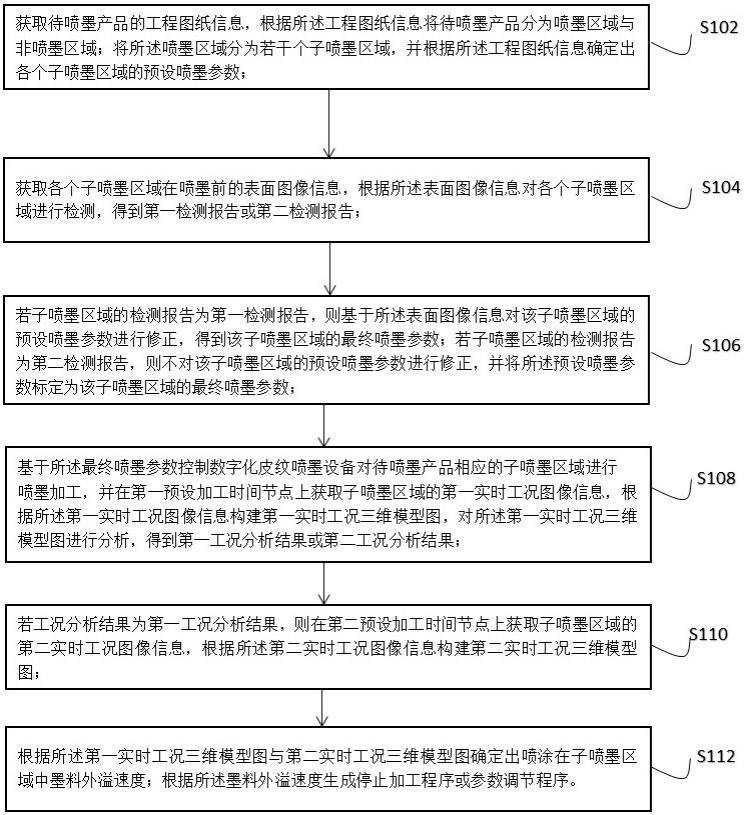

3、本发明第一方面提供了一种数字化皮纹喷墨设备的生产控制方法,包括以下步骤:

4、获取待喷墨产品的工程图纸信息,根据所述工程图纸信息将待喷墨产品分为喷墨区域与非喷墨区域;将所述喷墨区域分为若干个子喷墨区域,并根据所述工程图纸信息确定出各个子喷墨区域的预设喷墨参数;

5、获取各个子喷墨区域在喷墨前的表面图像信息,根据所述表面图像信息对各个子喷墨区域进行检测,得到第一检测报告或第二检测报告;

6、若子喷墨区域的检测报告为第一检测报告,则基于所述表面图像信息对该子喷墨区域的预设喷墨参数进行修正,得到该子喷墨区域的最终喷墨参数;若子喷墨区域的检测报告为第二检测报告,则不对该子喷墨区域的预设喷墨参数进行修正,并将所述预设喷墨参数标定为该子喷墨区域的最终喷墨参数;

7、基于所述最终喷墨参数控制数字化皮纹喷墨设备对待喷墨产品相应的子喷墨区域进行喷墨加工,并在第一预设加工时间节点上获取子喷墨区域的第一实时工况图像信息,根据所述第一实时工况图像信息构建第一实时工况三维模型图,对所述第一实时工况三维模型图进行分析,得到第一工况分析结果或第二工况分析结果;

8、若工况分析结果为第一工况分析结果,则在第二预设加工时间节点上获取子喷墨区域的第二实时工况图像信息,根据所述第二实时工况图像信息构建第二实时工况三维模型图;

9、根据所述第一实时工况三维模型图与第二实时工况三维模型图确定出喷涂在子喷墨区域中墨料外溢速度;根据所述墨料外溢速度生成停止加工程序或参数调节程序。

10、进一步地,本发明的一个较佳实施例中,获取各个子喷墨区域在喷墨前的表面图像信息,根据所述表面图像信息对各个子喷墨区域进行识别,得到第一检测报告或第二检测报告,具体为:

11、通过大数据网络获取各种预设缺陷类型的缺陷图像信息,构建数据库,并各种预设缺陷类型的缺陷图像信息导入所述数据库中,得到特性数据库;

12、获取各个子喷墨区域在喷墨前的表面图像信息,将所述表面图像信息导入特性数据库中,通过欧几里得距离算法计算所述表面图像信息与各缺陷图像信息之间的欧几里得距离值,根据所述欧几里得距离值确定出所述表面图像信息与各缺陷图像信息之间的相似度,得到多个相似度;

13、在多个所述相似度中提取出最大相似度,并将所述最大相似度与预设相似度进行比较;若所述最大相似度大于预设相似度,则说明该子喷墨区域中存在缺陷,此时生成第一检测报告;若所述最大相似度不大于预设相似度,则说明该子喷墨区域中不存在缺陷,此时生成第二检测报告。

14、进一步地,本发明的一个较佳实施例中,若子喷墨区域的检测报告为第一检测报告,则基于所述表面图像信息对该子喷墨区域的预设喷墨参数进行修正,得到该子喷墨区域的最终喷墨参数,具体为:

15、若子喷墨区域的检测报告为第一检测报告,则获取该子喷墨区域的工程图纸信息,根据所述工程图纸信息构建得到该子喷墨区域的预设喷墨三维模型图;

16、获取该子喷墨区域的表面图像信息,通过特征点匹配追踪算法对所述表面图像信息进行特征提取处理,得到子喷墨区域的稀疏特征点;对所述稀疏特征点进行全局匹配处理,得到全局特征点;

17、选取任一全局特征点作为坐标原点,根据所述坐标原点建立三维坐标系,并在所述三维坐标系中获取各全局特征点的坐标信息,根据所述坐标信息生成全局特征点的三维点云数据,并将所述三维点云数据进行汇集,得到三维点云数据集;

18、计算三维点云数据集中每一点云数据与邻近点云数据之间的欧氏距离,并将欧式距离最短的邻近点云数据标定为对应点,将每一点云数据与其对应点进行进行配对,形成点云数据点对;

19、对各点云数据点对进行刚体与非刚体转换,使得三维点云数据集中各三维点云数据以统一的坐标系表示,最后对三维点云数据集中各三维点云数据进行网格化处理,生成该子喷墨区域的实际三维模型图;

20、获取该子喷墨区域的预设喷墨参数,根据所述预设喷墨参数对该子喷墨区域的实际三维模型图进行仿真喷墨分析,并获取对该子喷墨区域进行仿真喷墨后的模拟三维模型图;

21、构建整合空间,将所述预设喷墨三维模型图与模拟三维模型图导入所述整合空间中进行整合,并在所述整合空间中获取预设喷墨三维模型图与模拟三维模型图在各个位置区域上的模型差值,根据所述模型差值确定出该子喷墨区域的喷墨量补偿值,根据所述喷墨量补偿值对所述预设喷墨参数进行修正,得到该子喷墨区域的最终喷墨参数。

22、进一步地,本发明的一个较佳实施例中,对所述第一实时工况三维模型图进行分析,得到第一工况分析结果或第二工况分析结果,具体为:

23、通过大数据网络获取数字化皮纹喷墨设备在加工时发生预设类型异常工况对应的异常工况模型图,构建知识图谱,并将发生预设类型异常工况对应的异常工况模型图导入所述知识图谱中;

24、获取在第一预设加工时间节点上子喷墨区域的第一实时工况三维模型图,将所述第一实时工况三维模型图导入所述知识图谱中,通过灰色关联分析法计算所述第一实时工况三维模型图与各异常工况模型图之间的重合度,得到多个重合度;

25、在多个所述重合度中提取出最大重合度,将最大重合度与预设重合度进行比较;若所述最大重合度大于预设重合度,则说明加工工况异常,此时生成第一工况分析结果;若所述最大重合度不大于预设重合度,则说明加工工况正常,此时生成第二工况分析结果。

26、进一步地,本发明的一个较佳实施例中,根据所述第一实时工况三维模型图与第二实时工况三维模型图确定出喷涂在子喷墨区域中墨料外溢速度,具体为:

27、利用sift算法获取所述第一实时工况三维模型图的第一描述符,以及获取所述第二实时工况三维模型图的第二描述符;

28、对所述第一描述符与第二描述符进行匹配操作,以匹配得到相对应的描述符点对,根据所述描述符点对计算得到第一实时工况三维模型图与第二实时工况三维模型图的变换矩阵;

29、构建网格三维空间坐标系,将所述第一实时工况三维模型图与第二实时工况三维模型图导入网格三维空间坐标系中,并根据所述变换矩阵对第一实时工况三维模型图与第二实时工况三维模型图进行配准处理;

30、配准完毕后,在所述网格三维空间坐标系中提取两个实时工况三维模型图的轮廓曲线,得到轮廓曲线模型图;利用网格法将所述轮廓曲线模型图进行离散,离散得到若干对网格点对,并获取每一网格点对之间的网格距离,根据每一网格点对之间的网格距离计算出平局网格距离;

31、根据所述平局网格距离、第一预设加工时间节点以及第二预设加工时间节点计算得到墨料外溢速度。

32、进一步地,本发明的一个较佳实施例中,根据所述墨料外溢速度生成停止加工程序或参数调节程序,具体为:

33、获取数字化皮纹喷墨设备喷涂该子喷墨区域的剩余喷墨量,以及获取数字化皮纹喷墨设备的极限喷墨速度,根据所述剩余喷墨量与极限喷墨速度计算出喷涂该子喷墨区域所需的最短喷墨时间;

34、获取待喷墨产品的非喷墨区域,根据所述墨料外溢速度计算出墨料外溢至距离最近的非喷墨区域的最短外溢时间;将所述最短喷墨时间与最短外溢时间进行比较;

35、若所述最短喷墨时间大于最短外溢时间,则生成停止加工程序,停止对该产品继续加工;

36、若所述最短喷墨时间不大于最短外溢时间,则生成参数调节程序,并根据参数调节程序对数字化皮纹喷墨设备的实时喷墨参数进行调节。

37、进一步地,本发明的一个较佳实施例中,若所述最短喷墨时间不大于最短外溢时间,则生成参数调节程序,并根据参数调节程序对数字化皮纹喷墨设备的实时喷墨参数进行调节,具体为:

38、获取墨料外溢至距离最近的非喷墨区域的最短外溢时间,以及获取数字化皮纹喷墨设备喷涂该子喷墨区域的剩余喷墨量;

39、根据所述最短外溢时间与剩余喷墨量计算出喷涂该子喷墨区域所需的实际喷墨速度;

40、获取数字化皮纹喷墨设备的实时喷墨速度,计算所述实际喷墨速度与实时喷墨速度之间的差值,得到喷墨速度差;根据所述喷墨速度差对数字化皮纹喷墨设备的实时喷墨速度进行调节。

41、本发明第二方面提供了一种数字化皮纹喷墨设备的生产控制系统,所述生产控制系统包括存储器与处理器,所述存储器中存储有数字化皮纹喷墨设备的生产控制方法程序,当所述数字化皮纹喷墨设备的生产控制方法程序被所述处理器执行时,实现任一项所述的数字化皮纹喷墨设备的生产控制方法步骤。

42、本发明解决了背景技术中存在的技术缺陷,本发明具备以下有益效果:通过获取待喷墨产品的工程图纸信息,根据所述工程图纸信息将待喷墨产品分为喷墨区域与非喷墨区域;将所述喷墨区域分为若干个子喷墨区域,并根据所述工程图纸信息确定出各个子喷墨区域的预设喷墨参数,根据所述第一实时工况三维模型图与第二实时工况三维模型图确定出喷涂在子喷墨区域中墨料外溢速度,根据所述墨料外溢速度生成停止加工程序或参数调节程序。通过本方法能够根据缺陷情况确定出喷墨量补偿值,充分考虑缺陷喷墨后皮纹结构的影响,能够确保皮纹的形状尺寸精度,降低报废,提高设备加工精度;并且能避免出现半成品是废品依旧继续加工的现象,降低加工成本;在加工过程中能够实时调控加工参数,实现了智能化调控。

- 还没有人留言评论。精彩留言会获得点赞!