一种高强度钢制格栅板及其制备方法与流程

本发明涉及格栅板领域,具体为一种高强度钢制格栅板及其制备方法。

背景技术:

1、随着工业和建筑行业的快速发展,市场对格栅板的要求越来越高。格栅板是一种常用于建筑、工业和交通等领域的材料,用来隔离、装饰或增加结构强度。它具有高强度、耐腐蚀、防护性能等特点。目前常见的格栅板材料主要包括钢材、铝合金等,然而传统的钢材格栅板存在强度不足、易发生变形等问题。为了满足对于强度、耐久性和安全性的需求,高强度钢制格栅板应运而生。

2、传统格栅板通常采用普通钢材制作,其强度和耐久性相对较低,难以满足现代工业和建筑行业对于承载能力和使用寿命的要求。而高强度钢制格栅板则采用高强度钢材制作,具有更高的强度和耐久性,能够承受更大的荷载和抗腐蚀性能。通过采用先进的钢材制造工艺,可以使钢材具有更高的强度和均匀的组织结构。同时,采用先进的焊接技术,也可以提高格栅板的连接强度和稳定性。此外,传统表面处理方法也无法有效提高钢材的耐腐蚀性能,导致格栅板易受环境腐蚀影响。为了解决这个问题,可以采用先进的表面处理技术,以提高格栅板的耐腐蚀性能和延长使用寿命。

3、因此,我们提出一种高强度钢制格栅板及其制备方法。

技术实现思路

1、本发明的目的在于提供一种高强度钢制格栅板及其制备方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种高强度钢制格栅板的制备方法,包括以下步骤:

4、s1:将锰、铬、钼、钒、锆、铼和铁矿石投入真空感应炉中,进行熔炼,熔炼温度为1200~1400℃,加入碳、硅混合均匀,升温至1550~1600℃,制得铁水;将预处理后的铁水依次经过转炉冶炼、lf精炼和rh真空处理,再进行连铸,制得铸坯;

5、s2:将两件s1制得的铸坯分别进行加热、轧制,制得扁钢坯、圆钢坯;

6、s3:将扁钢坯、圆钢坯分别进行冷却、切割,进行缓冷,制得扁钢、横杆;

7、s4:将扁钢、横杆按间距经纬排列,通过焊接方式进行组装,制得钢制格栅板;

8、s5:对钢制格栅板依次进行打磨、抛光、清洗和干燥处理,置于磁控溅射真空腔室内;将crmoticopd靶材放置在溅射室内,使用氮气作为工作气氛,通过磁控溅射工艺在钢制格栅板表面沉积crmoticopdn涂层,冷却至室温,取出,制得高强度钢制格栅板。

9、进一步的,所述预处理工艺条件为:铁水的成分要求为0.3~0.7%si、p≤0.07%、s≤0.02%,温度1300~1400℃,扒渣后渣厚10~20mm。

10、进一步的,所述步骤s1中转炉冶炼采用双渣操作,终点碱度为3.0~3.5。

11、进一步的,所述步骤s1中lf精炼工艺条件为:温度1550~1650℃,时间30~40min,氩气流量100~200l/min。

12、进一步的,所述步骤s1中rh真空处理工艺条件为:真空度30~100pa,处理时间15~30min,真空处理后软吹15~30min,使用氩气作为工作气氛。

13、进一步的,所述步骤s1中连铸工艺条件为:中间包过热度20~30℃,铸机拉速0.5~0.8m/min。

14、进一步的,所述步骤s2中加热的工艺条件为:温度1150~1250℃、时间180~240min。

15、进一步的,所述步骤s2中扁钢坯的轧制工艺条件为:使用850粗轧机和wf5~40精轧机分别进行粗轧和精轧,粗轧的终轧温度为1000~1100℃,精轧的终轧温度为850~900℃。

16、进一步的,所述步骤s2中圆钢坯的轧制工艺条件为:使用ф550mm开坯机和ф400mm×3+ф320mm×4连轧机组进行轧制,开轧温度1020~1080℃,终轧温度820~880℃。

17、进一步的,所述步骤s3中扁钢坯的冷却工艺条件为:冷却介质为水,冷却速度45~60℃/s,冷却终止温度550~650℃。

18、进一步的,所述步骤s3中圆钢坯的冷却工艺条件为:冷床空冷,下冷床温度500~580℃。

19、进一步的,所述步骤s3中扁钢的规格为长500mm×宽150mm,扁钢的厚度为5mm。

20、进一步的,所述步骤s3中横杆的直径为8mm。

21、进一步的,所述步骤s4中间距为30×50mm。

22、进一步的,所述步骤s5中焊接方式为:采用200吨液压电阻焊自动化设备进行焊接。

23、进一步的,所述步骤s4中钢制格栅板包括以下质量百分比成分:

24、0.2~0.6%碳、0.6~0.9%硅、0.3~1.0%锰、磷≤0.03%、硫≤0.02%、4.0~5.5%铬、2.0~3.0%钼、0.3~0.4%钒、0.2~0.4%锆、0.1~0.2%铼、余量为铁。

25、进一步的,所述步骤s4中钢制格栅板的规格为长500mm×宽150mm×高30mm。

26、进一步的,所述步骤s5中crmoticopd靶材的制备工艺如下:

27、(1)将cr、mo、ti、co、pd金属单质粉末混合后,进行超声波清洗,清洗时间为10~15min,再进行烘干,制得混合金属粉末;

28、(2)将混合金属粉末置于熔炼炉腔体中,在真空环境下进行熔炼,经冷却固化后,制得crmoticopd合金铸锭;

29、(3)将crmoticopd合金铸锭切割成所需靶材,进行磨抛和清洗后,制得crninbgemo靶材。

30、在上述技术方案中,cr(铬)能够提高材料的耐腐蚀性能和强度,形成致密的氧化层,防止金属氧化和腐蚀;mo(钼)能够提高合金的硬度、强度和耐磨性;ti(钛)能够提高合金的强度和抗腐蚀性,同时还能细化合金的晶粒结构,改善合金的加工性能和热处理响应;co(钴)能够提高合金的强度、硬度和塑性;pd(钯)能增强合金的耐腐蚀性能,改善合金的加工性能,这些金属单质发挥协同作用,共同制备出了具有优良性能的crninbgemo靶材。

31、进一步的,所述crmoticopd靶材包括以下质量百分比成分:50~60%cr、12~18%mo、10~15%ni、6~10%co、5~9%pd。

32、进一步的,所述步骤s4中磁控溅射工艺条件为:真空度为1×10-4~2×10-3pa,溅射功率为100~200w,负偏压为100~200v,氮气流量为10~20sccm,工作压强为1~5pa,加热温度为300~500℃,溅射时间为60~120min,靶基距为9~10mm。

33、进一步的,所述步骤s5中crmoticopdn涂层厚度为20-50μm。

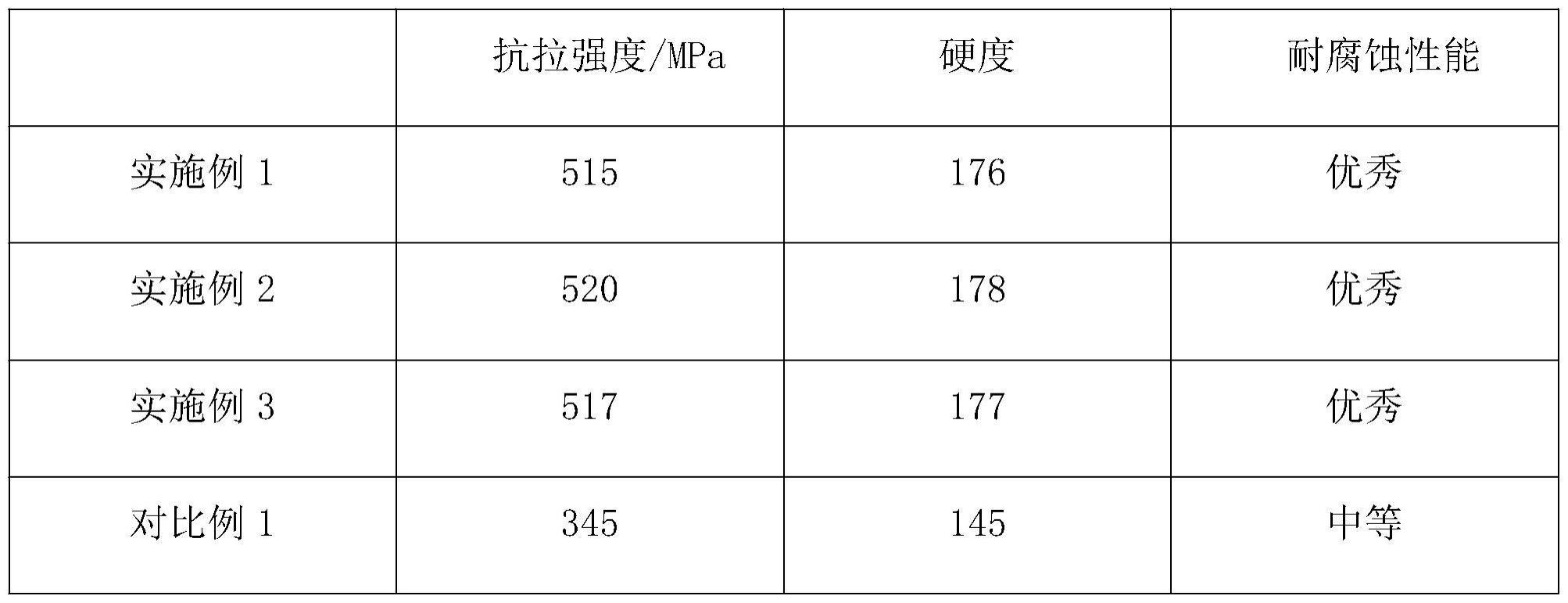

34、与现有技术相比,本发明的有益效果如下:

35、1、本发明的一种高强度钢制格栅板及其制备工艺,通过将锰、铬、钼、钒、锆、铼和铁矿石熔炼,同时添加碳和硅等元素,得到高质量的铁水,这些合金元素的添加可以提高钢材的强度、耐腐蚀性和其他性能,确保格栅板具有卓越的特性;再通过转炉冶炼、lf精炼和rh真空处理等工艺,对铁水进行进一步的精炼和净化,提高钢的纯度和均匀性;使用连铸工艺将精炼后的铁水铸造成铸坯,再进行加热和轧制处理,可以改变铸坯的形状和尺寸,可使扁钢坯和圆钢坯具有优良的尺寸精度和均匀性,为后续的组装提供了可靠的基础,采用200吨液压电阻焊自动化设备将扁钢和横杆进行焊接和组装,制得的钢制格栅板能够满足不同应用场景的需求。这些效果相互协同,共同为最终的高强度钢制格栅板提供了优异的性能。

36、2、本发明的一种高强度钢制格栅板及其制备工艺,以crmoticopd合金铸锭作为靶材,通过磁控溅射工艺在钢制格栅板表面沉积crmoticopdn涂层,制得高强度钢制格栅板,这种制备工艺能够有效地增强钢制格栅板的强度和耐久性,使其具备更好的性能和使用寿命。通过采用氮气作为工作气氛,可以实现涂层的均匀沉积,并在表面形成一层坚固的保护层,进一步提高了格栅板的强度和耐磨性能。

- 还没有人留言评论。精彩留言会获得点赞!