一种钛合金回转体零件热成形装置的制作方法

本发明涉及发动机零部件加工领域,具体是一种钛合金回转体零件热成形装置。

背景技术:

1、钛合金是一种低密度高强度并且耐高温材料,目前已广泛用于航空航天产品上,其中典型材料牌号有ta1、ta15、tc1、tc4等材料。由于钛合金的材料特性使得它钣金成形时必须在达到特定牌号材料的蠕变温度下才可成形(例:tc1材料蠕变温度为680℃-720℃),这就导致钛合金产品加工难度大,高温模具设计和产品加工都需要长久的经验积累,而如何加工钛合金7形回转体零件正是钛合金产品加工技术领域的一大难题。

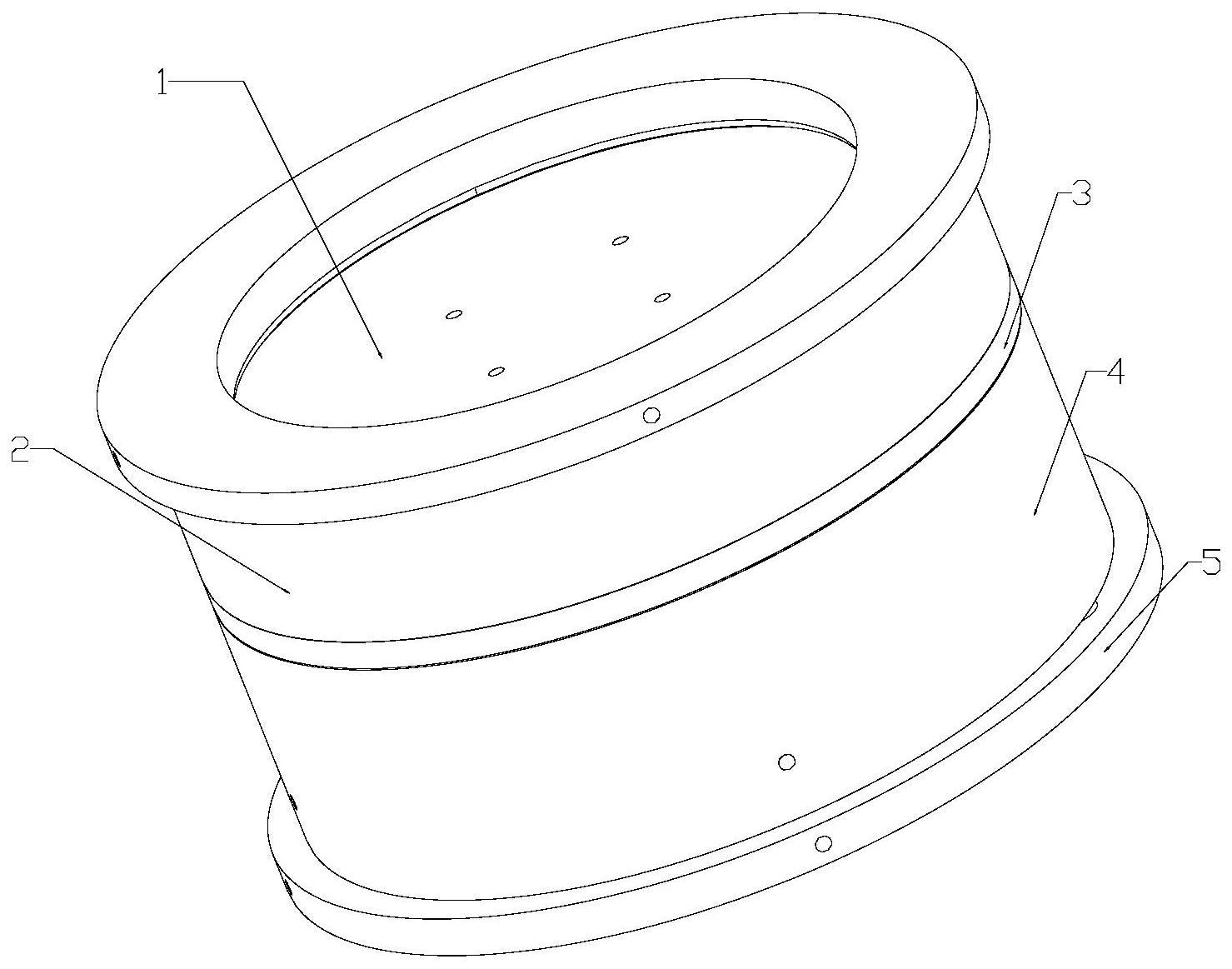

2、钛合金7形回转体零件是指直筒或类似直筒(不含闭角)零件一端由r角过度至圆环平面的产品,母线中直筒线与平面线比例过大无法采用平面拉伸的方式成形,发动机装配件隔热套后环就是典型的钛合金7形回转体零件中的一种,隔热套后环的结构如图1所示,包括圆筒状的下段与圆弧状的上段,针对这样形状的零件,传统加工方案主要是如下两种:

3、方案一:设计热胀形模具,采用热胀形方式加工,强行将上平面胀出来或在高温胀形时在胀形模具和零件上增加圆环形平面,对待加工零件上平面施加压力,将上平面压制成型。

4、此方案的不足显而易见:1、只能加工平面段较小的零件,局限性大、产品质量差;2、操作危险性高;3、因为每次拉伸加工后,需要等待热成型炉大幅度降温,才可取件,因此无法在保证窑炉高温的情况下进行连续化加工,即无法进行一炉多件产品加工,使得加工成本高。

5、方案二:将零件分解成上段和下段两个零件,一条纵焊缝和一条环焊缝将上段和下段组合成一体,加工时需要三套模具,一套拉伸模具、一套胀形模具和一套焊后校形模具,此方案的优点为加工范围广、产品质量好,缺点为模具成本高、加工周期非常长、多次升温成本高昂并且无法实现一炉多件产品加工。

6、零件加工时多采用热成形的加工方式,热成形技术早期主要是针对高强钢板而开发的,其工艺过程为:首先将常温下强度为500~600mpa的高强钢板加热,使之均匀奥氏体化,然后送入内部带有冷却系统的模具内冲压成型,最后快速冷却,将奥氏体转变为马氏体,使冲压件得到硬化,大幅度提高强度、安全性。现将热成形技术应用在隔热套后环的成型加工中,一般是先将板料焊接成锥形的待拉伸半成品,一般是通过下部向上凹陷的、且上顶壁开设有导向孔的上模与凸模配合,将待加工零件拉伸为隔热套后环毛坯件,然后再将毛坯件修理为隔热套后环成品,根据实际试验和加工过程总结出以下问题:

7、1、由于零件材料为钛合金材料,材料刚性强,钛合金7形回转体零件焊接后无法保证圆度,零件冷状态回弹严重无法人工校圆,成形时由于炉内温度过高并且零件圆度无法保证,此时将零件放入模具内后无法使零件上端契合入上模导向孔,容易与上模内平面发生干涉使零件报废并且损坏模具,若采用下料时将锥筒上口减小则会增大材料延展,超出材料延展率导致焊缝甚至母材开裂;

8、2、钛合金7形回转体零件拉伸成形后由于零件下段侧面与水平面呈90°或接近90°,打开模具时零件会贴实上模,由于炉内高温且零件为圆柱形,人工取件无法均匀用力会导致零件与上模卡死无法取下零件,同时,无法在热状态下取下零件,导致无法实现一炉多件。

9、3、模具设计时应尽量减少上模圆柱面与圆筒件的接触面积,上模圆柱面与钛合金7形回转体零件接触面积越大则零件越难以脱模。

10、因此,提供一款即可以保证钛合金7形回转体圆度,加工后零件易脱模的钛合金回转体零件热成形装置是行业内待解决的技术问题。

技术实现思路

1、本发明意在提供一种钛合金回转体零件热成形装置,主要用于解决现有技术存在的钛合金7形回转体成型过程中不易脱模且脱模过程中圆度无法保证的技术问题;其次解决现有技术存在的钛合金7形回转体成型过程中不可进行一炉多件产品加工的技术问题。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种钛合金回转体零件热成形装置,包括固定设置的凸模、与凸模同轴设置的套设在凸模外的可升降的下模、设置在下模上方可升降的上模,上模的内型面与凸模的外型面配合对待拉伸半成品进行拉伸成型,上模和下模对接固定待拉伸半成品,上模的内型面包括上部的7形的圆弧成型面及下部的筒体成型面,圆弧成型面与筒体成型面之间设环形槽,上模顶部设对待拉伸半成品上端进行导向的导向孔。

4、本发明的工作原理及有益效果:

5、1.工作原理:对待拉伸半成品进行热成形加工,将下模与上模共同升起,然后上模独立升起脱离下模,将待拉伸半成品大口端的压边放置在下模上表面,然后控制上模落下与下模贴合压住待拉伸半成品大口端的压边,完成待拉伸半成品的固定;控制上模与下模共同下压,下压的过程中凸模嵌入上模内型面,凸模将待拉伸半成品小口端冲压为7形圆弧面,将待拉伸半成品拉伸成型为隔热套后环毛坯件;然后升起上、下模,将隔热套后环毛坯件由凸模上取下;将隔热套后环毛坯件切割修理,形成隔热套后环。在拉伸的过程中,隔热套后环毛坯件会因为冲压的原因有一定几率卡在凹模的内壁,当上模内壁设置环形槽后,减小了上模内壁与隔热套后环毛坯件的接触面积,同时,上模的内型面包括7形圆弧成型面,将待拉伸半成品的上部加工为“7”形圆弧面,还包括筒体成型面,保证拉伸过程中待拉伸半成品与凸模配合,从而保证隔热套后环毛坯件筒体的圆度。

6、2.有益效果:

7、1.本专利通过上模与凸模的配合,进行隔热套后环的拉伸处理,保证了热成形后隔热套后环的圆度;

8、2.在上模内壁设置环形槽,以减小上模内壁与隔热套后环毛坯件的接触面积,使得隔热套后环毛坯件更容易与上模分离;

9、综上,本专利的技术方案解决了现有技术存在的钛合金7形回转体成型过程中不易脱模且脱模过程中圆度无法保证的技术问题。

10、优选的,所述上模包括凹模与压边圈,凹模内型面由上至下包括圆弧成型面与环形槽,压边圈的内型面为筒体成型面,所述压边圈螺钉固定在凹模下表面。

11、优选的,所述下模中空且开口朝上,下模的底壁中部开设有通孔,所述凸模贯穿所述通孔且与通孔间隙配合,所述下柱体底部固定有底座,底座位于下模下方。

12、优选的,所述通孔直径小于下模侧壁的内径,所述凸模包括与下模间隙配合的上柱体,上柱体底部同轴固定连接有下柱体,下柱体穿过通孔且与所述通孔间隙配合。下模上下运动的过程中,相对于凸模上下滑动,其中,因为通孔内径小于下模侧壁内径,因此可以推断出上柱体的直径大于下柱体的直径,当下模向上运动时,下模的底壁与下柱体下表面贴合,则不会进一步向上运动,当下模向下运动时,下模的底壁下侧贴合底座上表面,则不会进一步向下运动,综上,底座以及凸模的结构设计可以对下模的运动轨迹进行限位,使得下模始终与凸模扣合,在上下模对齐的情况下,凸模也与上模中空部对齐,便于对待拉伸半成品进行加工。

13、优选的,所述底座5底部开设有液缸孔,底座下方安装有带动下模整体上下运动的第一液缸,第一液缸的输出端穿过液缸孔并固定连接在环形板下表面;所述上模顶面固定连接有带动上模整体上下运动的第二液缸。控制第一液缸与第二液缸伸缩,将上、下模分开与压紧,用于固定待拉伸半成品;控制第一液缸与第二液缸伸缩,控制上、下模整体上下移动,促使凸模将待拉伸半成品拉伸成型为隔热套后环毛坯件。

14、优选的,一种钛合金回转体零件热成形的方法,包括如下步骤:

15、s1:领取板料,将板料上下缘的非产品区域切割成均匀n等分分瓣;

16、s2:将板料焊接为锥筒形待拉伸半成品,然后由人工将小口端的n等分分瓣向内弯折使零件形成一个内径较小的导向端,将大口端的n等分分瓣向外翻形成压边,压边垂直于待拉伸半成品的轴线;

17、s3:对待拉伸半成品进行热成形加工,将待拉伸半成品与模具共同升温到670℃-700℃,将下模与上模共同升起,然后上模独立升起脱离下模,将待拉伸半成品大口端的压边放置在下模上表面,然后控制上模落下与下模贴合压住待拉伸半成品大口端的压边,完成待拉伸半成品的固定;控制上模与下模共同下压,下压的过程中凸模嵌入上模内型面,将待拉伸半成品拉伸成型为隔热套后环毛坯件;拉伸加工完成后,第二液缸上移,带动上模下模共同升起,将隔热套后环毛坯件由凸模1上脱模,然后第一液缸继续上升,使得上、下模分离;

18、s4:上模与隔热套后环毛坯件因为冲压而卡紧,隔热套后环毛坯件若随着上模一同升起,将上模与隔热套后环毛坯件一同升温至720℃-750℃,因为上模与隔热套后环毛坯件热膨胀系数不同,使得上模与隔热套后环毛坯件之间的间隙增大,隔热套后环毛坯件自然掉落;

19、s5:将隔热套后环毛坯件非产品区域修理后形成隔热套后环。

20、本发明的有益效果:

21、1.将板料的下缘切割出压边,作用在于配合钛合金回转体零件热成形装置,上模下模合模压住压边,对待拉伸半成品进行定位;

22、2.板料焊接后,整个待拉伸半成品的圆度会受到影响,将板料的上缘切割出分瓣,作用在于使待拉伸半成品上端上端能够纫到上模的导向孔里面,保证待拉伸半成品小口端能够被上模的圆弧成型面整齐压制,而不会存在因为卷曲而压废的情况;

23、3.相比起传统的加工工艺,本专利所述的热成型加工工艺配合钛合金回转体零件热成形装置,无需将热成型炉大幅度降温,便可控制上、下模将隔热套后环毛坯件由凸模上取下,然后分离上、下模,若隔热套后环毛坯件卡在上模内,则采用低温成型高温取件的方式来脱模,因为钛合金回转体零件热成形装置与隔热套后环材料不同,二者的膨胀系数存在差异(隔热套后环热膨胀系数:钛合金回转体零件热成形装置热膨胀系数=0.9965),所以先将炉内温度升至670℃-700℃,即为钛合金的蠕变温度,针对隔热套后环进行成型加工,上模升起后,再将炉内温度升至720℃-750℃,使得上模与隔热套后环毛坯件的间隙增大,使得二者更易分离;整个加工过程中,可以保证热成型炉的温度,避免大幅度升降炉温从而造成时间与能量的浪费,实现了传统工艺无法实现的一炉多件产品加工,解决了现有技术存在的钛合金7形回转体成型过程中不可进行一炉多件产品加工的技术问题。

24、优选的,所述步骤s3中,对待拉伸半成品进行热成形加工之前,在钛合金回转体零件热成形装置内型面均匀涂抹石墨水剂,在待拉伸半成品表面涂抹钛合金保护涂料后再均匀涂抹石墨水剂。

25、优选的,所述步骤s5中,隔热套后环毛坯件的修理方式为:将隔热套后环毛坯件大口端压边与小口端分瓣按照加工要求激光切割,形成隔热套后环。

26、优选的,所述步骤s1中,在板料焊接前,使用三轴锥滚滚圆待拉伸半成品,使得待拉伸半成品两端的间隙不大于0.3mm。滚圆后便于板料的焊接。

27、优选的,所述步骤s1中,在焊接前需对焊丝及待拉伸半成品待焊接区域20mm范围内的氧化皮进行抛光,再使用丙酮擦拭抛光区域直至抛光处无污染物。

28、优选的,所述步骤s1中,激光切割前在板料表面刷上润滑油。润滑油用于保护零件表面,防止被激光飞溅物烧伤。

29、优选的,所述步骤s1中,激光切割后对待拉伸半成品表面进行抛修,去除待拉伸半成品的重熔层和边缘毛刺,修磨至呈金属光泽。

- 还没有人留言评论。精彩留言会获得点赞!